1

Изобретение относится к технологическому оборудованию, предназначенному д.тя оборки деталей и может быть использовано в станкостроении и других отраслях промышленности.

Известны устройства для сборки деталей типа валик-втулка, снабженные ориентирующим и силовым механизмами.

С целью расширения эксплуатационных возможностей устройства, например, путем сбор-ки втулки с двумя валиками в предлагаемом устройстве ор-иентируюЩИЙ механизм выполнен Б -виде подвижной в вертикальном направлении плиты с новоротными дисками по числу подаваемых на сборку деталей и приводимых во вращение шпинделей с подшружи.ненньши пр.измами на конце, воздействующими на эти детали. Штоки призм связаны со щпинделями посредством скользящего щпоночного соединения, причем шпоночное соединение одного из шпинделей обеспечивает отставание призмы этого щпинделя на заданный угол.

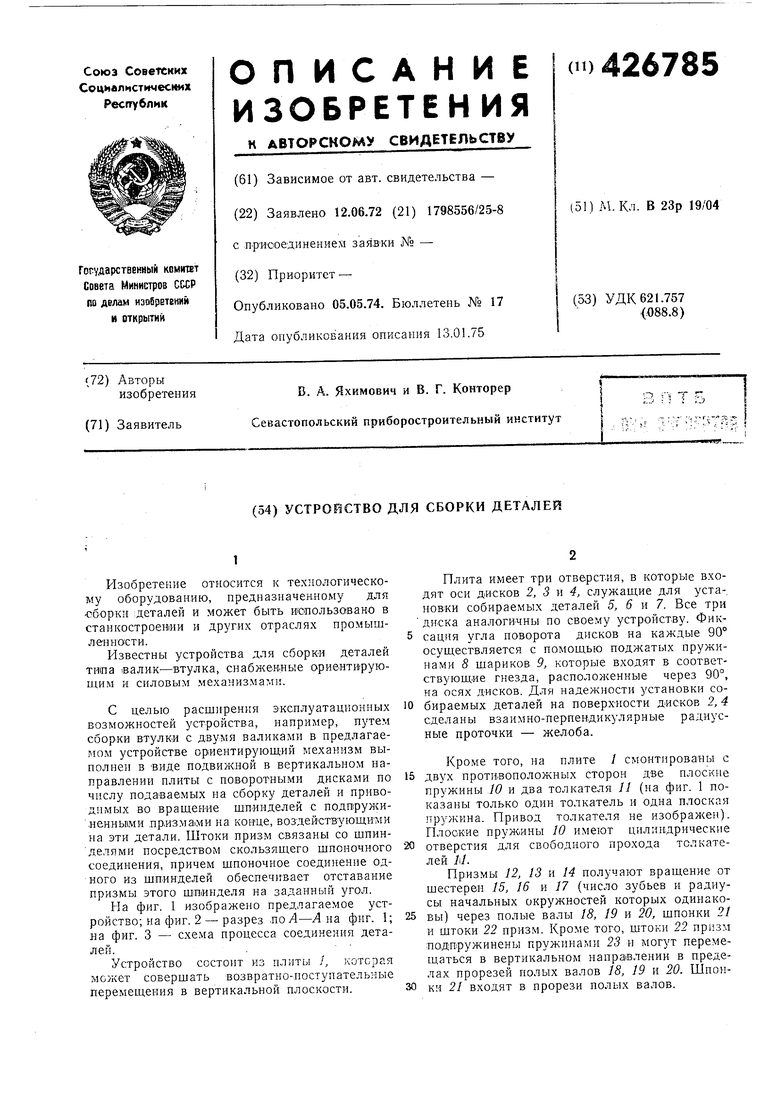

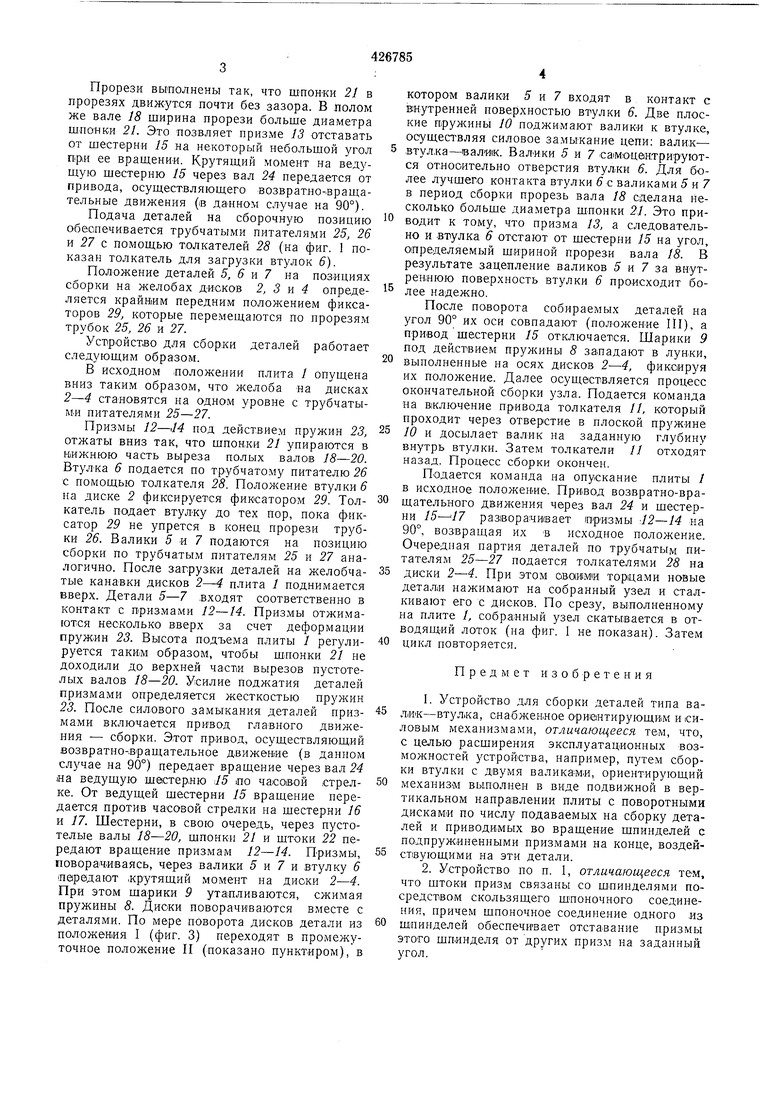

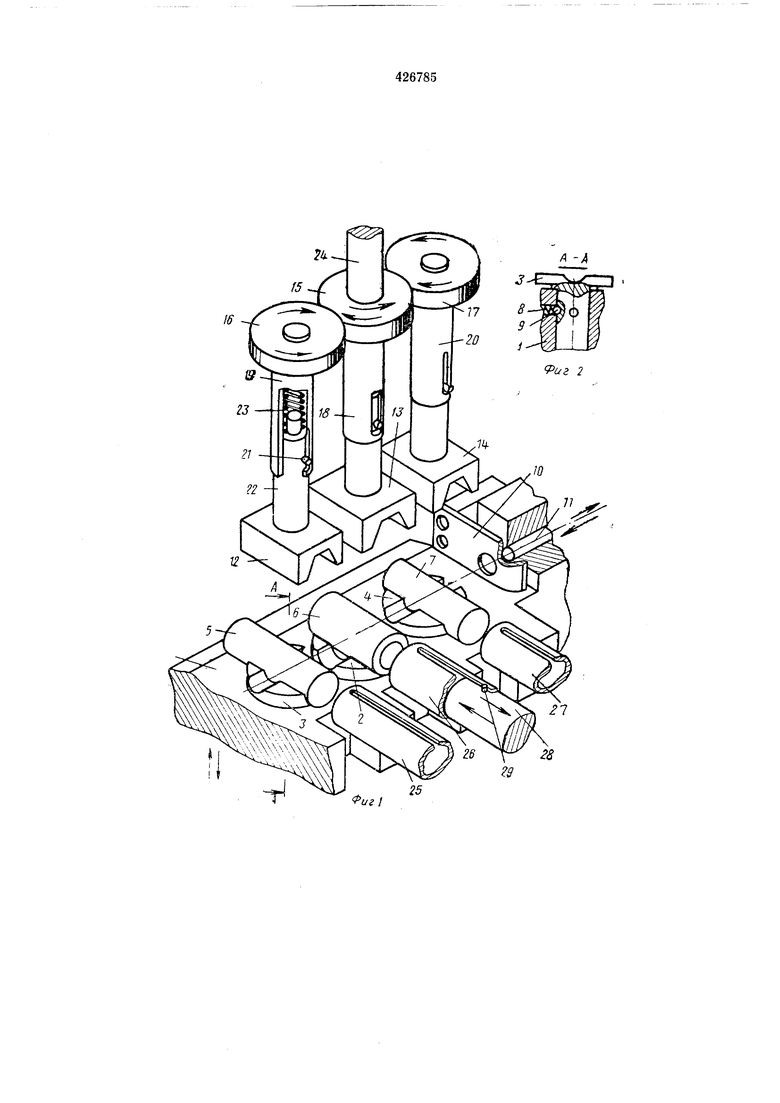

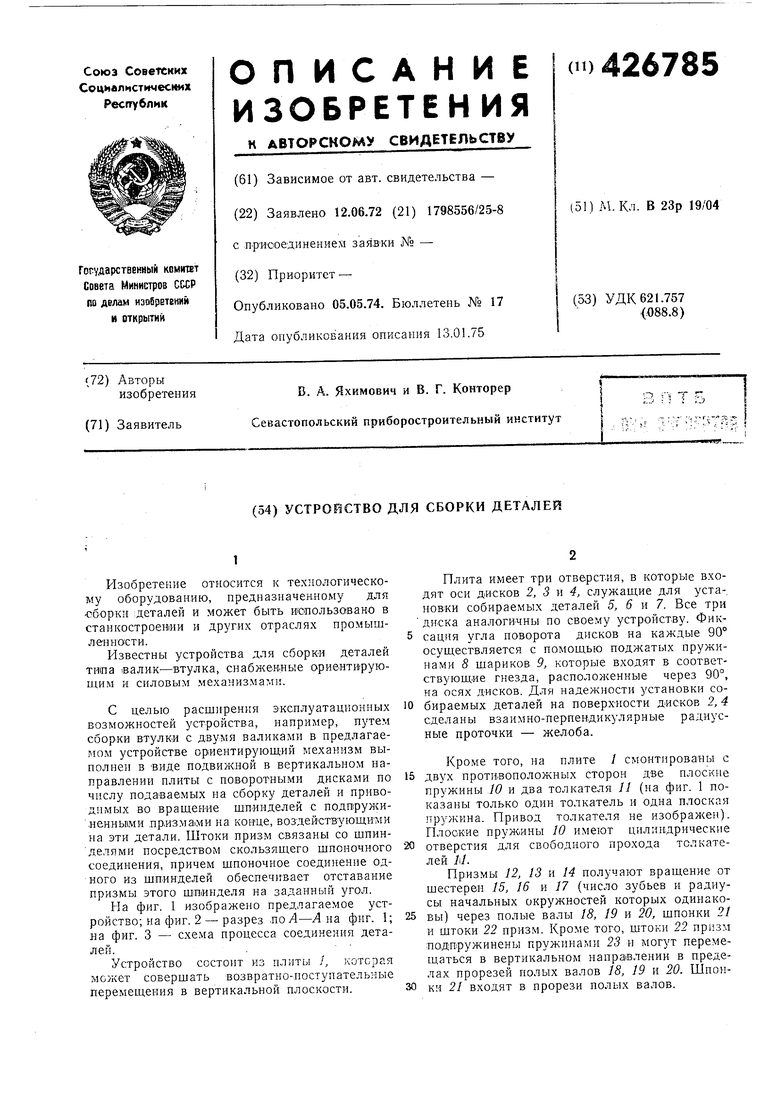

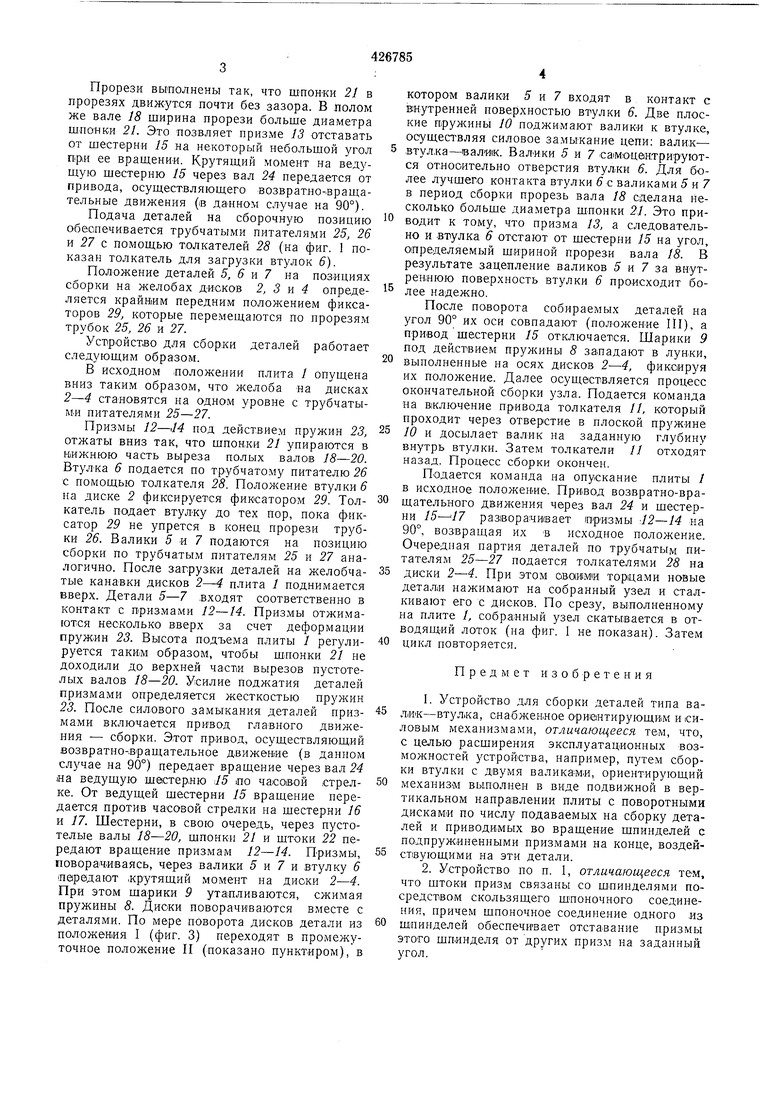

На фиг. 1 изображено предлагаемое устройство; на фиг. 2- разрез ло Л-Л на фиг. 1; на фиг. 3 - схема процесса соединения деталей.

Устройство состоит из плиты /, которая может совершать возвратно-ностунатель;-зые перемещения в вертикальной плоскости.

Плита имеет три отверстия, в которые в.чодят оси дисков 2, 3 и 4, служащие для уста-,

новки собираемых деталей 5, 6 и 7. Все три

диска аналогичны по своему устройству. Фиксация угла поворота дисков на каждые 90° осуществляется с помощью поджатых пружинами 5 шариков 9, которые входят в соответствующие гнезда, расположенные через 90°, на осях дисков. Для надежности установки собираемых деталей на поверхности дисков 2, 4 сделаны взаимно-перпендикулярные радиусные проточки - желоба.

Кроме того, на плите 1 смонтированы с двух противоположных сторон две плоские пружины W и два толкателя 11 (на фиг. 1 показаны только один толкатель и одна плоская пружина. Привод толкателя не изображен). Плоские пруж1ины 10 имеют цилиндрические отверстия для свободного прохода толкателей .

Призмы 12, 13 и 14 получают вращение от щестерен 15, 16 и 17 (число зубьев и радиусы начальных окружностей которых одинаковы) через полые валы 18, 19 и 20, щпонки 21 и штоки 22 призм. Кроме того, штоки 22 призм подпружинены пружинами 23 и могут перемещаться в вертикальном направлении в пределах прорезей полых валов 18, 19 и 20. Шпопкя 21 входят в прорези полых валов.

Прорези выполнены так, что Шпон-ки 21 в прорезях движутся почти без зазора. В полом же вале 18 ширина прорези больше диаметра шпонки 21. Это позвляет призме 13 отставать от шестерни 15 на некоторый небольшой угол npiH ее враш,ении. Крутящий момент на ведущую щестерню 15 через вал 24 нередается от привода, осуществляющего возвратно-вращательные движения (IB да-нном случае на 90°).

Подача деталей на сборочную позицию обеспечивается трубчатыми питателями 25, 26 и 27 с помощью толкателей 28 (на фиг. 1 показан толкатель для загрузки втулок 6).

Положение деталей 5, 6 н 7 на позициях сборки на желобах дисков 2, 3 и 4 определяется крайним передним положением фиксаторов 29, которые перемещаются по прорезям трубок 25, 26 и 27.

Устройство для сборки деталей работает следующим образом.

В исходном положении плита / опущена вниз таким образом, что желоба на дисках 2-4 становятся на одном уровне с трубчатым.и питателями 25-27.

Призмы 12-J4 под действием пружин 23, отжаты вниз так, что ШПОЕКИ 2 упираются в нижнюю часть выреза полых валов }8-20. Втулка 6 подается цо трубчатому питателю 26 с помощью толкателя 28. Положение втулки 6 на диске 2 фиксируется фиксатором 29. Толкатель подает втулку до тех пор, пока фиксатор 29 не упрется в конец прорези трубки 26. Валики 5 и 7 подаются на позицию сборки по трубчатым питателям 25 и 27 аналогично. После загрузки деталей на желобчатые канавки дисков 2-4 плита 1 поднимается вверх. Детали 5-7 входят соответственно в контакт с призмами J2-14. Призмы отжимаются несколько вверх за счет деформации пруЖИН 23. Высота подъема плиты ) регулируется таким образом, чтобы шпонки 21 не доходили до верхней части вырезов пустотелых валов 18-20. Усилие поджатия деталей призмами определяется жесткостью пружин 23. После силового замыкания деталей призмами включается привод главного движения - сборки. Этот привод, осуществляющий возвратно-вращательное движение (в данном случае на 90°) передает вращение через вал 24 на ведущую щестерлю 15 по часовой стрелке. От ведущей шестерни 15 вращение передается против часовой стрелки на щестерни 16 и 17. Шестерни, в свою очередь, через пустотелые валы 18-20, шпонки 21 и штоки 22 передают вращение призмам 12-14. Призмы, поворачиваясь, через валики 5 и 7 и втулку 6 передают крутящий момент на диски 2-4. При этом щарики 9 утапливаются, сжимая пружины 8. Диски поворачиваются вместе с деталями. По мере поворота дисков детали из положения I (фиг. 3) переходят в промежуточное положение П (показано пунктиром), в

котором валики 5 и 7 входят в контакт с внутренней поверхностью втулки 6. Две плоские пружины 10 поджимают валик-и к втулке, осуществляя силовое замыкание цепи: валик- втулка-валик. Валики 5 и 7 самоцеатрируются относительно отверстия втулки 6. Для более лучшего контакта втулки 5с валиками 5 и 7 в период сборки прорезь вала 18 сделана несколько больше диаметра щпонки 21. Это приводит к тому, что призма 13, а следовательно и втулка 6 отстают от щестерпи 15 на угол, определяемый щириной прорези вала 18. В результате зацепление валиков 5 и 7 за внутренаюю поверхность втулки 6 происходит более надежно.

После поворота собираемых деталей на угол 90° их оси совпадают (положение III), а привод шестерни 15 отключается. Шарики 9 под действием пружины 8 западают в лунки,

выполненные на осях дисков 2-4, фиксируя их положение. Далее осуществляется процесс окончательной сборки узла. Подается команда на включение привода толкателя //, который проходит через отверстие в плоской пружине

10 и досылает валик на заданную глубину внутрь втулки. Затем толкатели 11 отходят назад. Процесс сборки окончен.

Подается команда на опускание плиты / в исходное положен ие. Привод возвратно-вращательного движения через вал 24 и щестерни 15-17 развора:чи(вает оризмы .12-14 на 90°, возвращая их в исходиое положение. Очередная партия деталей по трубчатым питателям 25-27 подается толкателями 28 на

диски 2-4. При этом овонми торцами новые детали нажимают на собранный узел и сталкивают его с дисков. По срезу, выполненному на плите Л собранный узел скатывается в отводящий лоток (на фиг. 1 не показан). Затем

повторяется.

Предмет изобретения

1.Устройство для сборки деталей типа ваЛгИК-втул1ка, снабженное ориентирующим и силовым механизмами, отличающееся тем, что, с целью расширения эксплуатационных возможностей устройства, например, путем сборки втулки с двумя валиками, ориентирующий

механизм вьшолпеи в виде подвижной в вертикальном направлении плиты с поворотными дисками по числу подаваемых на сборку деталей и приводимых во вращение щпинделей с подпружиненными призмами на конце, воздейстиующими на эти детали.

2.Устройство по п. 1, отличающееся тем, что штоки цризм связаны со шпинделями посредством скользящего шпоночного соединения, причем шпоночное соединение одного из

щпинделей обеспечивает отставание призмы этого шпинделя от других призм на заданный угол.

A -A

28

29

25

М I

Л ;r

1 ж

- -:J

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| УСТРОЙСТВО для ПАКЕТИРОВАНИЯ РОТОРПЫХ ЛИСТОВ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1972 |

|

SU340356A1 |

| Устройство автопоиска | 1979 |

|

SU776845A1 |

| АВТОМАТ РОТОРНОГО ТИПА ДЛЯ ПОДРЕЗКИ КРУГЛЫХЗАГОТОВОК | 1969 |

|

SU251402A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| УСТРОЙСТВО для ЗЕНКЕРОВАНИЯ НАКЛОННО РАСПОЛОЖЕННЫХ ОТВЕРСТИЙ | 1970 |

|

SU278358A1 |

| Станок для притирки клапанов двигателей | 1937 |

|

SU52081A1 |

| ВОГСОЮЗНАЯ Iii;i.:?r-t,-;u^':E;iiAj<У;^',*' Л: ;.:кд i | 1972 |

|

SU328602A1 |

| БИБЛИОТЕКА I | 1972 |

|

SU348345A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

Даты

1974-05-05—Публикация

1972-06-12—Подача