1

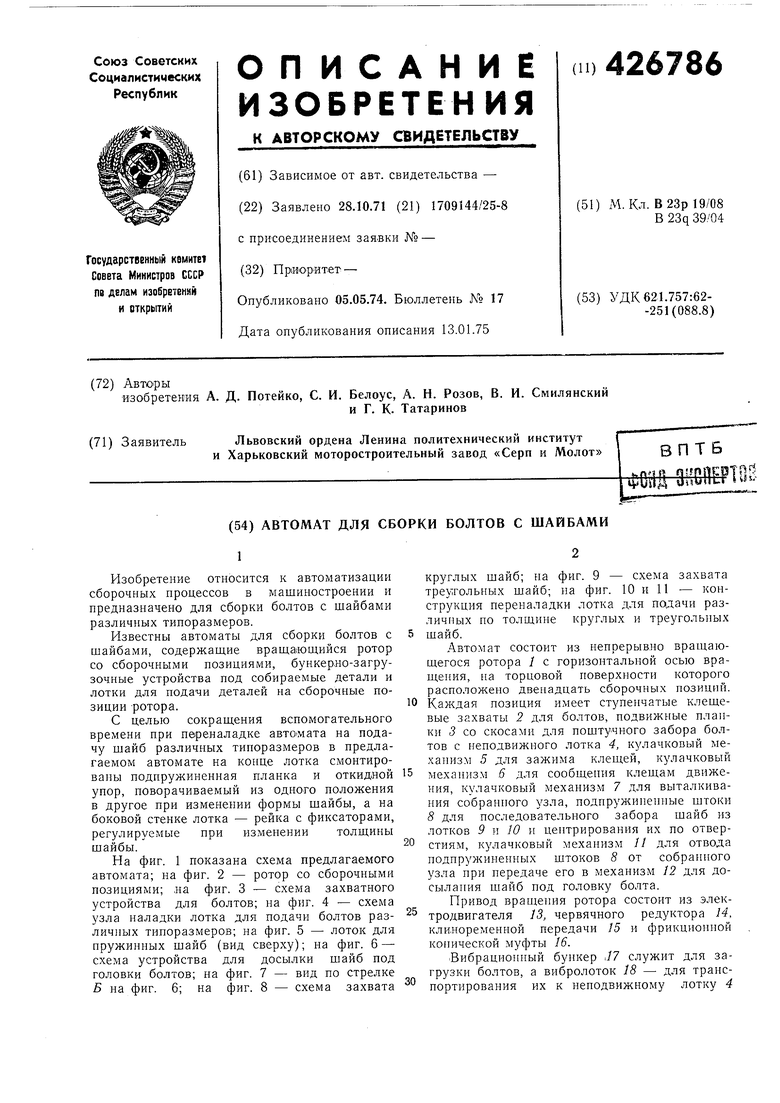

Изобретение относится к автоматизации сборочных процессов в машиностроении и предназначено для сборки болтов с шайбами различных типоразмеров.

Известны автоматы для сборки болтов с шайбами, содержащие враш,а1юшийся ротор со сборочными позициями, бункерно-загрузочные устройства под собираемые детали и лотки для подачи деталей на сборочные позиции ротора.

С целью сокращения вспомогательного времени при переналадке автомата на подачу шайб различных типоразмеров в предлагаемом автомате на конце лотка смонтированы подпружиненная планка и откидной упор, поворачиваемый из одного положения в другое при изменении формы шайбы, а на боковой стенке лотка - рейка с фиксаторами, регулируемые при изменении толщины шайбы.

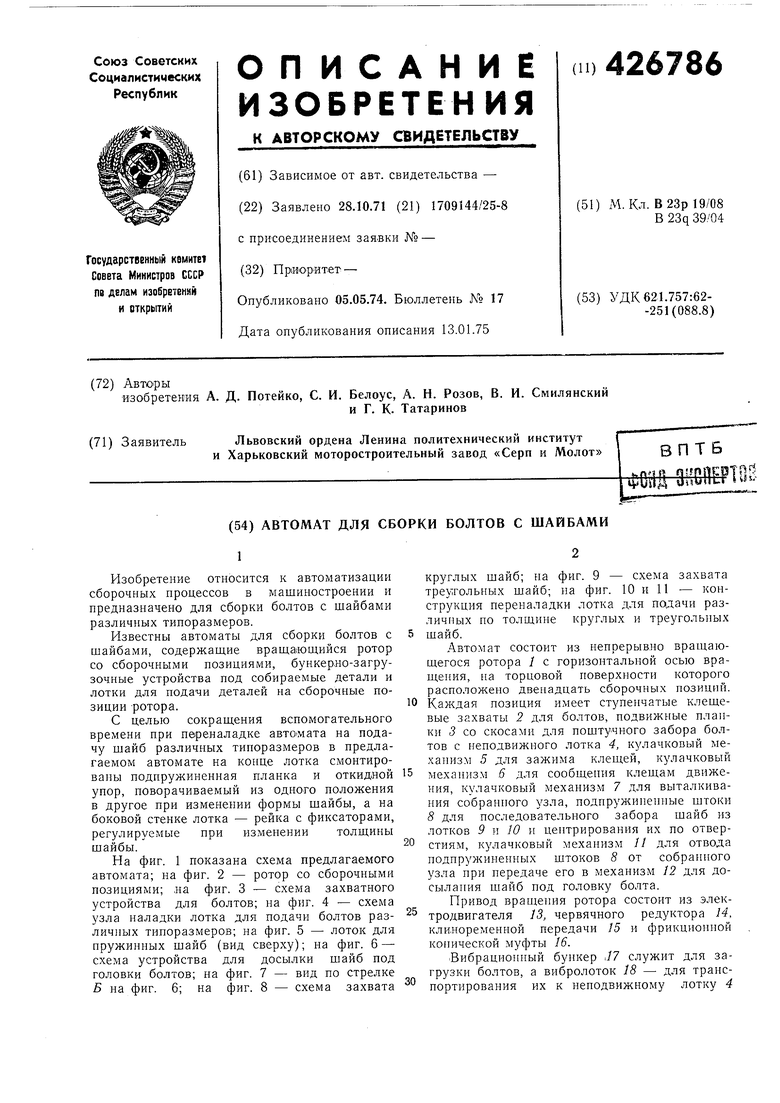

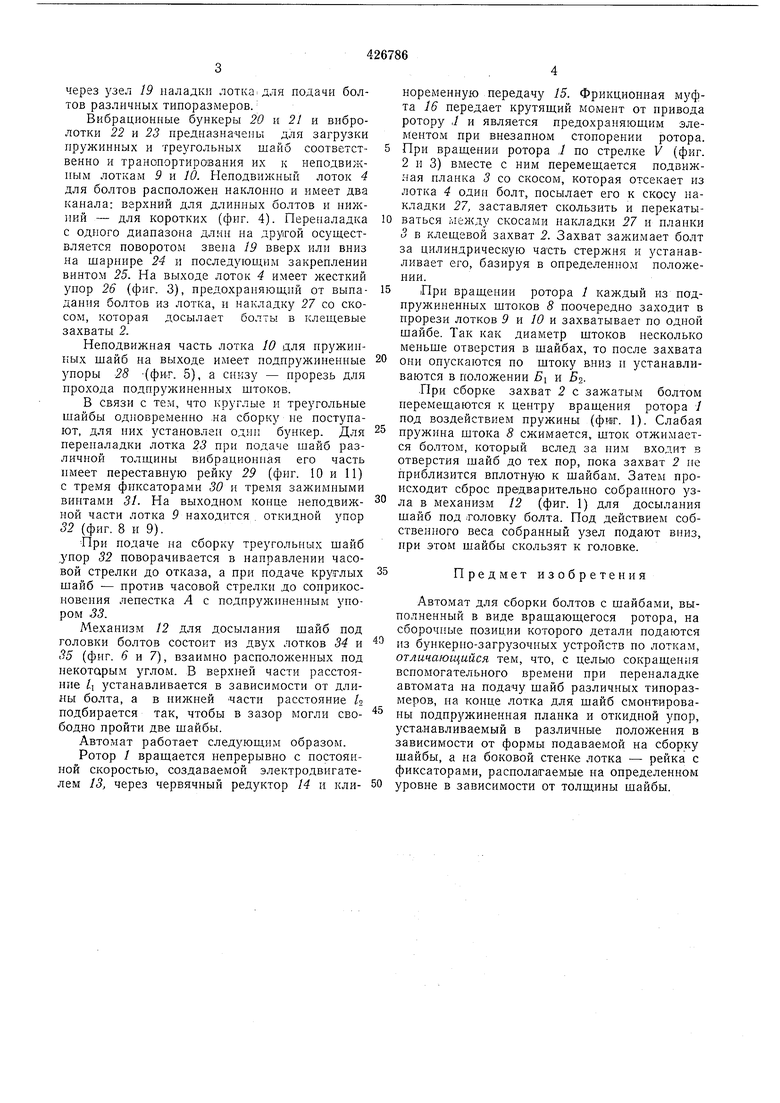

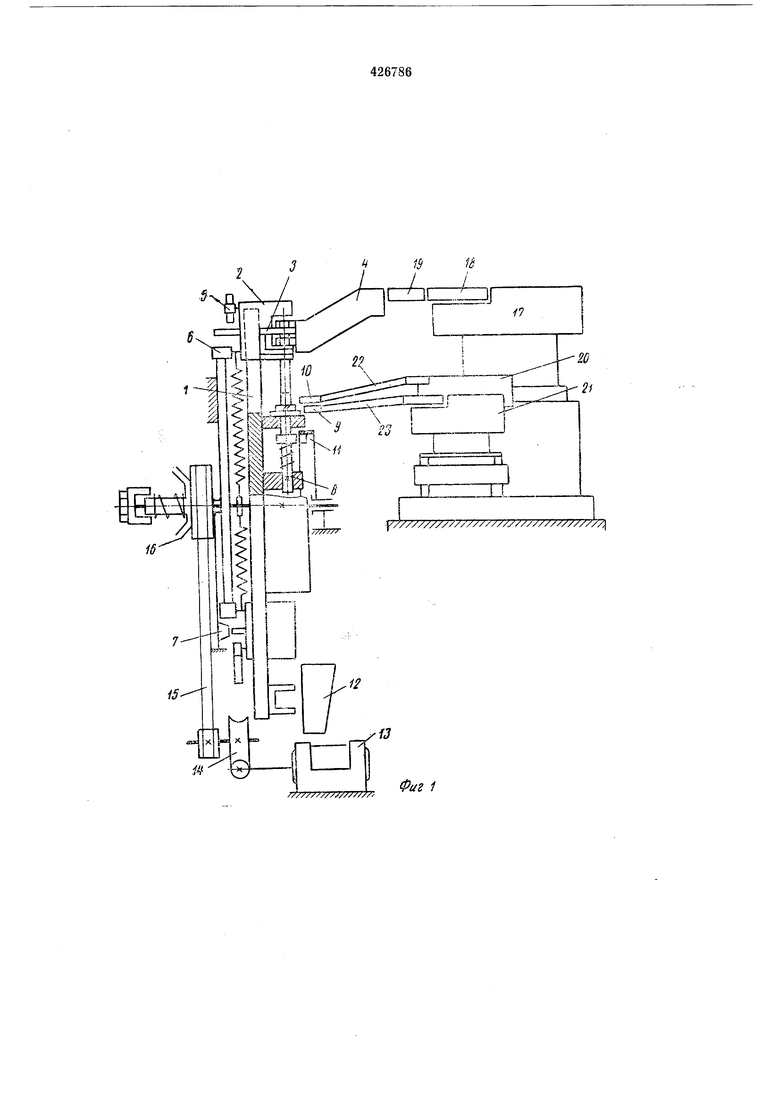

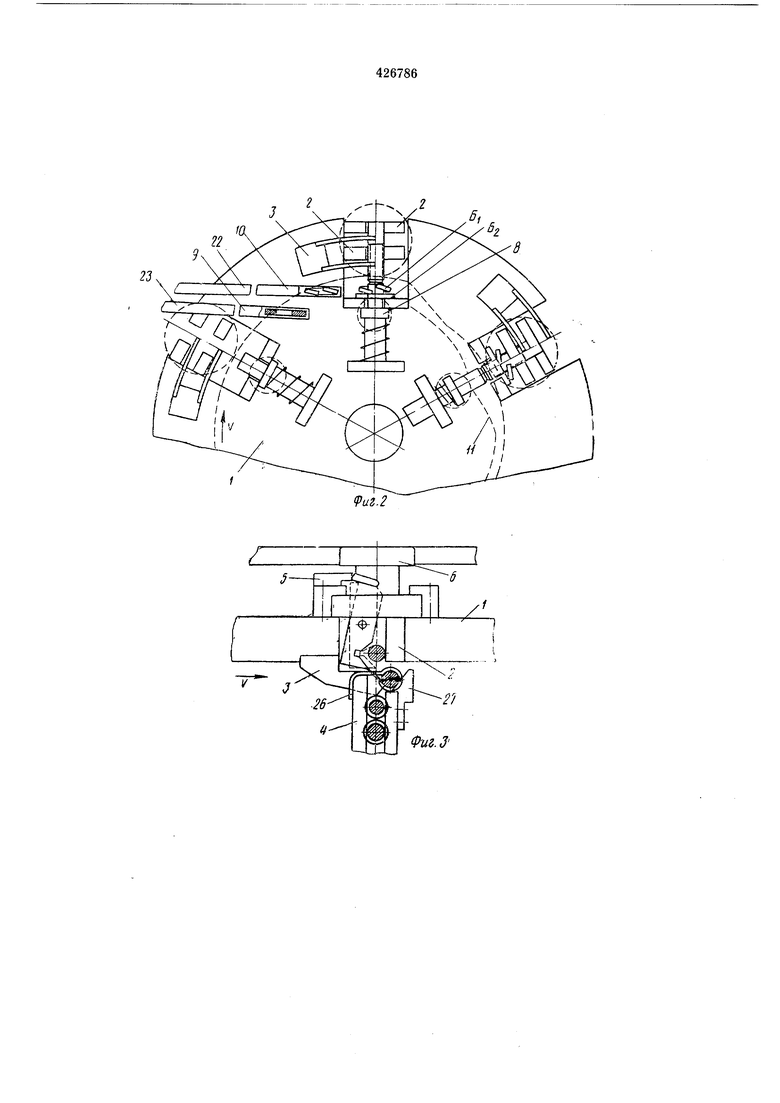

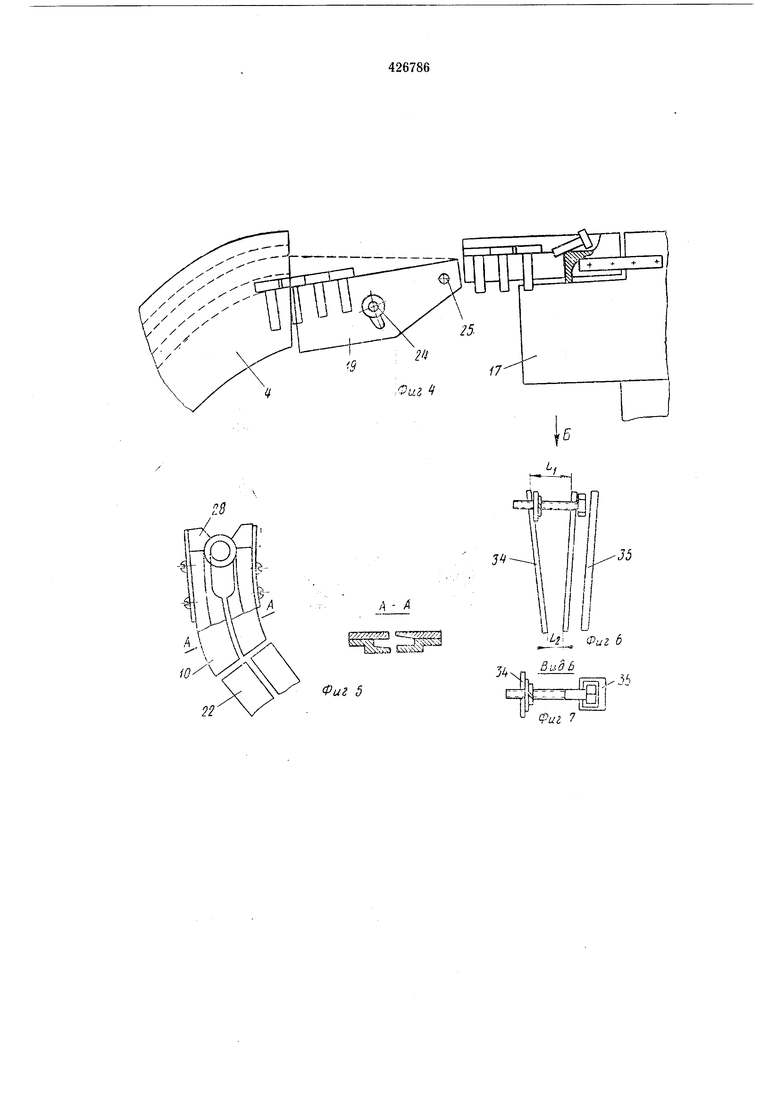

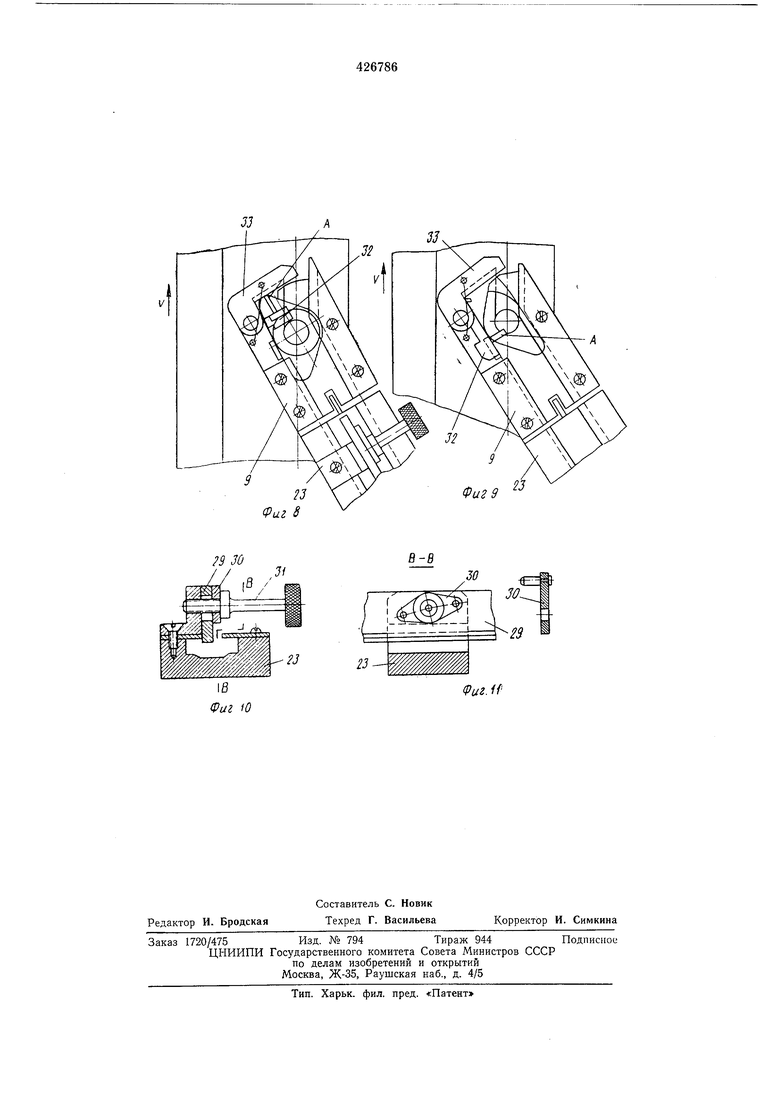

На фиг. 1 показана схема предлагаемого автомата; на фиг. 2 - ротор со сборочными позициями; ла фиг. 3 - схема захватного устройства для болтов; на фиг. 4 - схема узла наладки лотка для подачи болтов различных типоразмеров; на фиг. 5 - лоток для пружинных шайб (вид сверху); на фиг. 6 - схема устройства для досылки шайб под головки болтов; на фиг. 7 - вид по стрелке Б на фиг. 6; на фиг. 8 - схема захвата

круглых шайб; на фиг. 9 - схема захвата треугольных шайб; на фиг. 10 и 11 - конструкция переналадки лотка для падачи различных по толщине круглых и треугольных шайб.

Автомат состоит из непрерывно вращающегося ротора / с горизонтальной осью вращения, на торцовой поверхности которого расположено двенадцать сборочных позиций. Каждая позиция имеет ступенчатые клещевые захваты 2 для болтов, подвижные планки 3 со скосами для поштучного забора болтов с неподвижного лотка 4, кулачковый механизм 5 для зажима клещей, кулачковый механизм 6 для сообщения клещам движения, кулачковый мехаиизм 7 для выталкивания собранного узла, подпружиненные штоки 8 для последовательного забора шайб из лотков 9 и 10 и центрирования их по отверстиям, кулачковый механизм // для отвода подпружиненных штоков 8 от собранного узла при передаче его в механизм 12 для досылания шайб иод головку болта.

Привод вращения ротора состоит из электродвигателя 13, червячного редуктора 14, клнноременной передачи 15 и фрикционной конической муфты 16.

Вибрационный бункер ,17 служит для загрузки болтов, а вибролоток 18 - для транспортирования их к неподвижному лотку 4

через узел 19 наладки лотка для подачи болтов различных тиноразмеров.

Вибрационные бункеры 20 и 21 и вибролотки 22 и 23 предназна-чены для загрузки пружинных и треугольных шайб соответственно и транопортирования их к неподвижпым лоткам 9 и 10. Неподвижный лоток 4 для болтов расположен наклонно и имеет два канала: верхний для длинных болтов и нижний - для коротких (фиг. 4). Переналадка с одного диапазона длин на другой осуществляется поворотом звена 19 вверх или вниз на шарнире 24 и последующим закреплении винтом 25. На выходе лоток 4 имеет жесткий упор 26 (фиг. 3), предохраняюш.ий от выпадания болтов из лотка, и накладку 27 со скосом, которая досылает болты в клеш,евые захваты 2.

Неподвижная часть лотка 10 для пружинных шайб на выходе имеет подпружиненные упоры 28 (фиг. 5), а снизу - прорезь для прохода подпружиненных штоков.

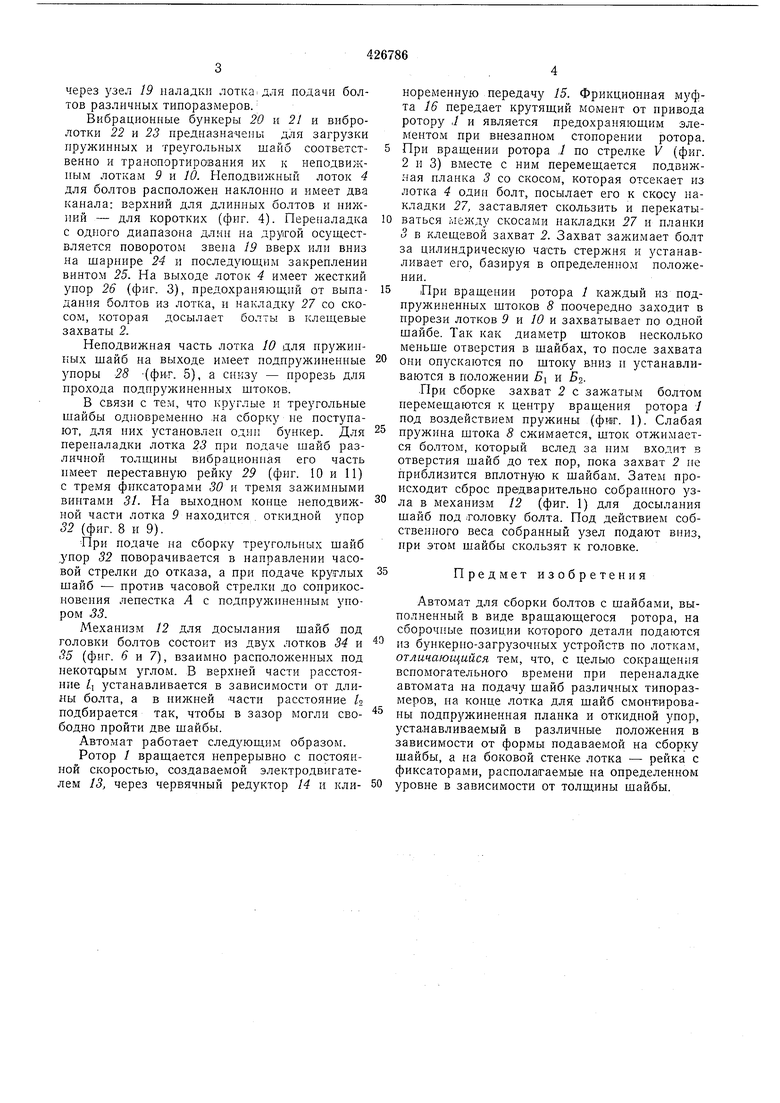

В связи с тем, что круглые н треугольные шайбы одновременно на сборку не поступают, для них установлен один бункер. Для переналадки лотка 23 при подаче шайб различной толш:ины вибрационная его часть имеет переставную рейку 29 (фиг. 10 и 11) с тремя фиксаторами 30 и тремя зажимными винтами 31. На выходном конце неподвижной части лотка 9 находится откидной упор 32 (фиг. 8 и 9).

При подаче на сборку треугольных шайб упор 32 поворачивается в направлении часовой стрелки до отказа, а при подаче круглых шайб - против часовой стрелки до соприкосновеиия лепестка А с подпружиненным упором 33.

Механизм 12 для досылания шайб под головки болтов состоит из двух лотков 34 и 35 (фиг. и 7), взаимно располол енных под некоторым углом. В верхней части расстояние LI устанавливается в зависимости от длины болта, а в нижней -части расстояние /2 подбирается так, чтобы в зазор могли свободно пройти две шайбы.

Автомат работает следуюш,им образом.

Ротор / вращается непрерывно с постоянной скоростью, создаваемой электродвигателем 13, через червячный редуктор 14 и клиноременную передачу 15. Фрикционная муфта 16 передает крутящий момент от привода ротору ,1 и является предохраняющим элементом при внезапном стопорении ротора. При вращении ротора 1 по стрелке V (фиг.

2н 3) вместе с ним перемещается подвижная планка 5 со скосом, которая отсекает из лотка 4 один болт, посылает его к скосу накладки 27, заставляет скользить и перекатываться между скосами накладки 27 и планки

3в клещевой захват 2. Захват зажимает болт за цилиндрическ ую часть стержня и устанавливает его, базируя в определенном положении.

При вращении ротора / каждый из подпружиненных штоков 8 поочередно заходит в прорези лотков 9 и 10 и захватывает по одной шайбе. Так как диаметр штоков несколько меньше отверстия в шайбах, то после захвата

они опрыскаются по штоку вниз и устанавливаются в положении BI и Б.

При сборке захват 2 с зажатым болтом перемещаются к центру вращення ротора / под воздействием пружины (фи1г. 1). Слабая

пружина штока 8 сжимается, шток отжимается болтом, который вслед за ним входит в отверстия шайб до тех пор, пока захват 2 не приблизится вплотную к шайбам. Затем происходит сброс предварительно собранного узла в механизм 12 (фиг. 1) для досылания шайб под .головку болта. Под действием собственного веса собранный узел подают вниз, при этом шайбы скользят к головке.

Предмет изобретения

Автомат для сборки болтов с шайбами, выполненный в виде врашающегося ротора, на сборочные позиции которого детали подаются

из бункерно-загрузочных устройств по лоткам, отличающийся тем, что, с целью сокращения вспомогательного времени при переналадке автомата на подачу щайб различных типоразмеров, па конце лотка для шайб смонтированы подпружиненная планка и откидной упор, устанавливаемый в различные положения в зависимости от формы подаваемой на сборку шайбы, а на боковой стенке лотка - рейка с фиксаторами, располагаемые на определенном

уровне в зависимости от толщины шайбы. f///// //// ///////,Фиг 1

/

8

(Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1976 |

|

SU596409A1 |

| Автомат для сборки болтов с шайбами | 1984 |

|

SU1316782A1 |

| Сборочный ротор | 1982 |

|

SU1050845A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| Устройство для отгибки краев полуфабриката | 1987 |

|

SU1549633A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Автомат для сборки болтов с шайбами | 1985 |

|

SU1349953A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Клещевой захват | 1989 |

|

SU1761460A1 |

| Роторный автомат для сборки узлов с резьбовым соединением | 1961 |

|

SU147551A1 |

Фиг 5

22

А - А

7 гг: k.:3 Ei

7

9 JO

2J

в-в

Фиг. If

Авторы

Даты

1974-05-05—Публикация

1971-10-28—Подача