1

Изобретение относится к области металлообработки и может найти применение при финишной обработке шариков в условиях серийного производства.

Известен станок для алмазного выглаживания шариков, приводимых во враш,ение посредством расставленных вокруг шарика приводных элементов, часть которых периодически притормаживается, и воспринимающих воздействие инструментов, размешенных в плоскости, перпендикулярной к плоскости, в которой расположены оси приводных элементов.

Предлагаемый станок отличается от известного тем, что в нем с целью автоматизации процесса алмазного выглаживания шариков, по крайней мере, два притормаживаемых приводных элемента расположены оппозитно по обе стороны рабочей зоны, причем в одном из них имеются гнезда под шарики, передаваемые в рабочую зону, а в другом - гнезда для принятия отработанных шариков и выноса их наружу.

На периферийной торцовой части одного из притормаживаемых приводных элементов может быть выполнен кольцевой паз, в котором расположено кольцо, разделяюшее гнезда под шарики на две части и имеющее два отверстия для нриема шариков и вывода их в рабочую зону.

Притормаживаемые приводные элементы могут быть кинематически связаны с непрерывно врашаемыми приводными элементами, причем кинематическая связь выполнена в виде

установленных на притормаживаемых приводных элементах звездочек, периодически зацепляющихся с поводком, закреплепным на одном из непрерывно вращаемых приводных элементов.

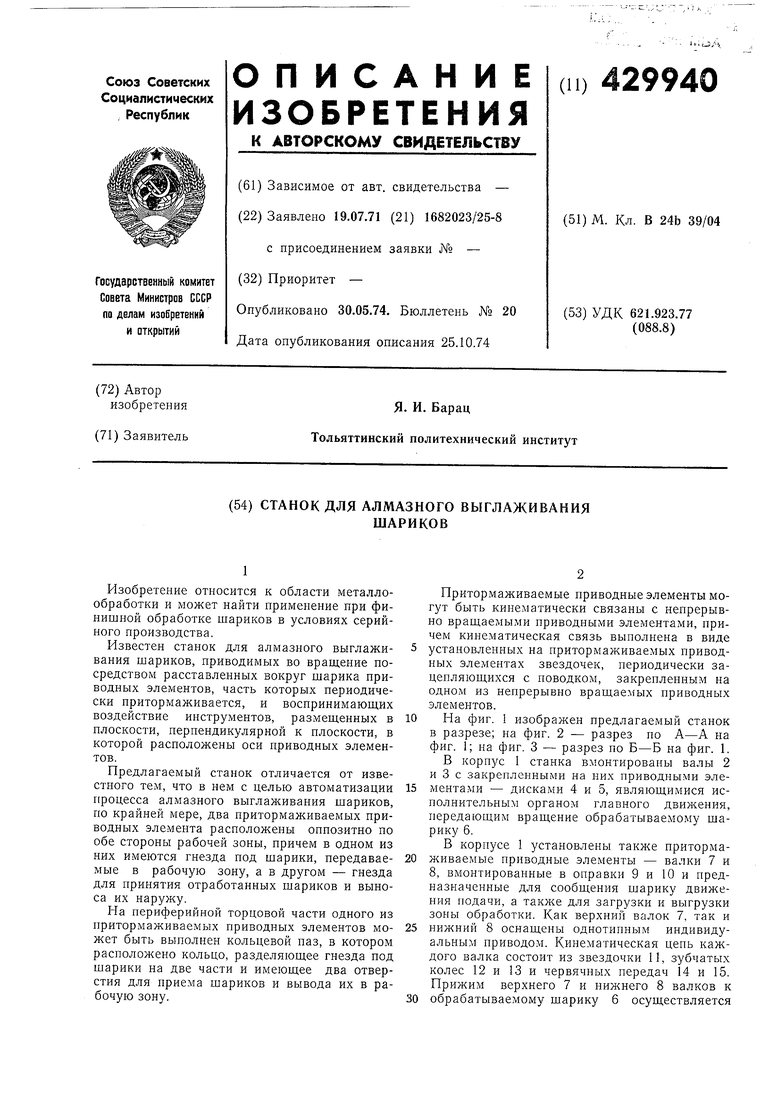

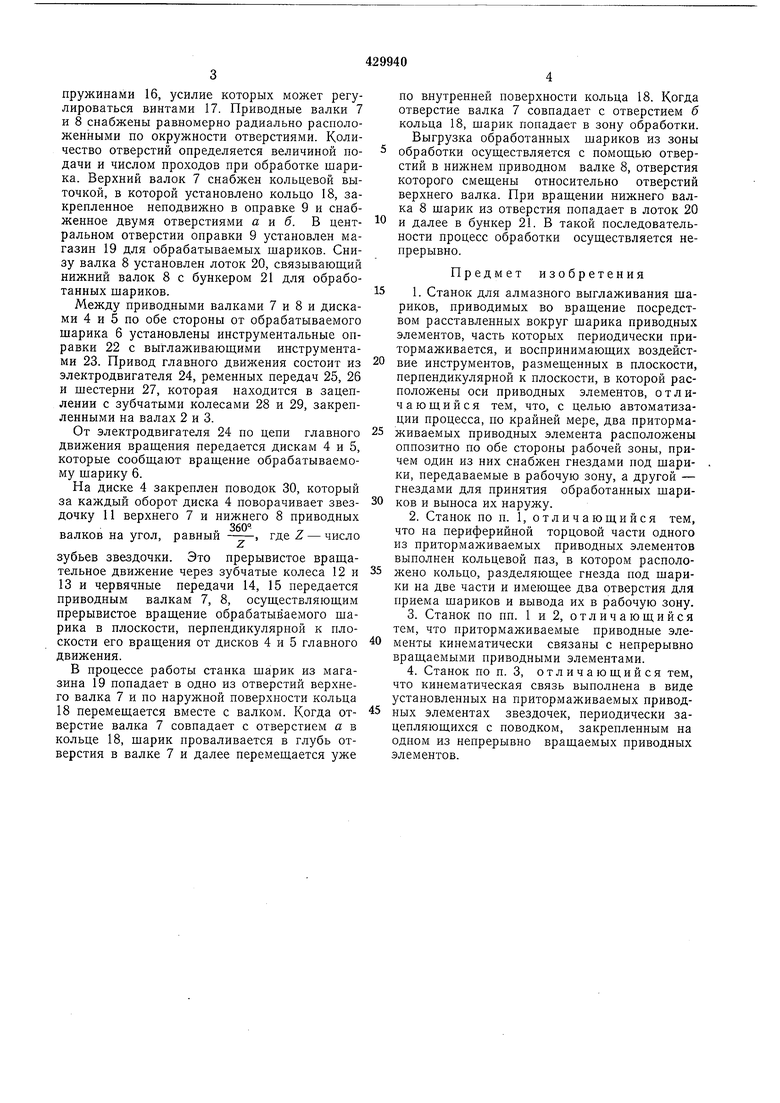

На фиг. 1 изображен предлагаемый станок

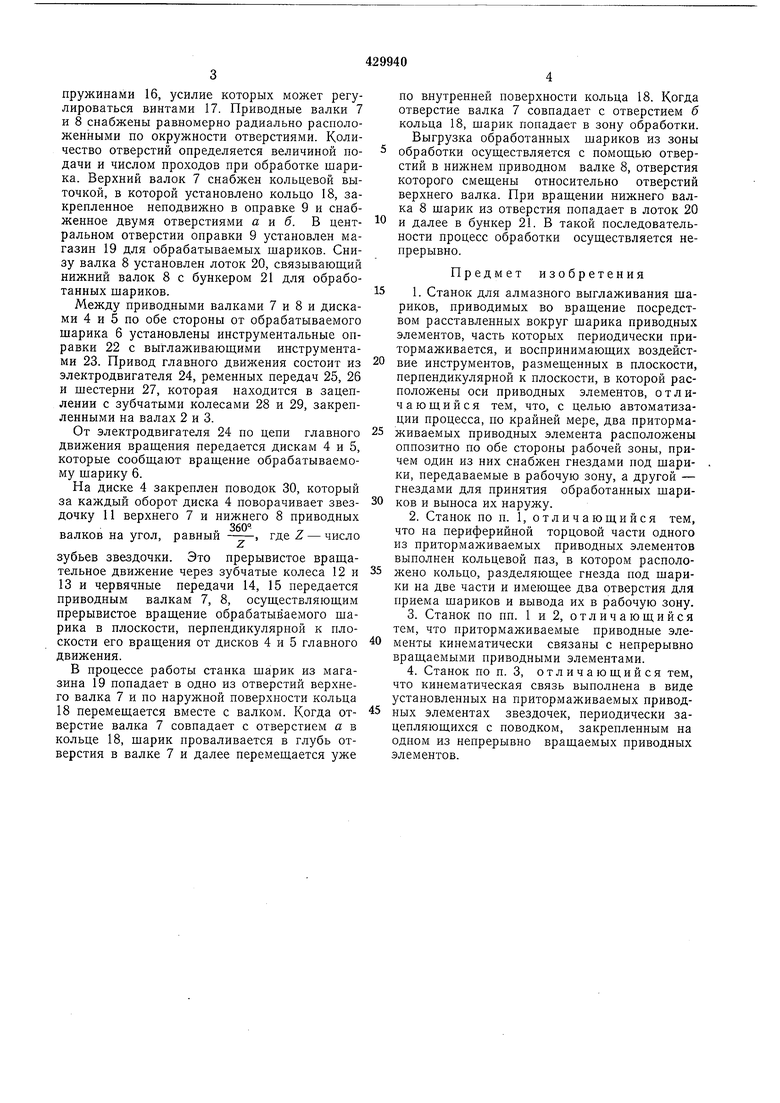

в разрезе; на фиг. 2 - разрез но А-А на

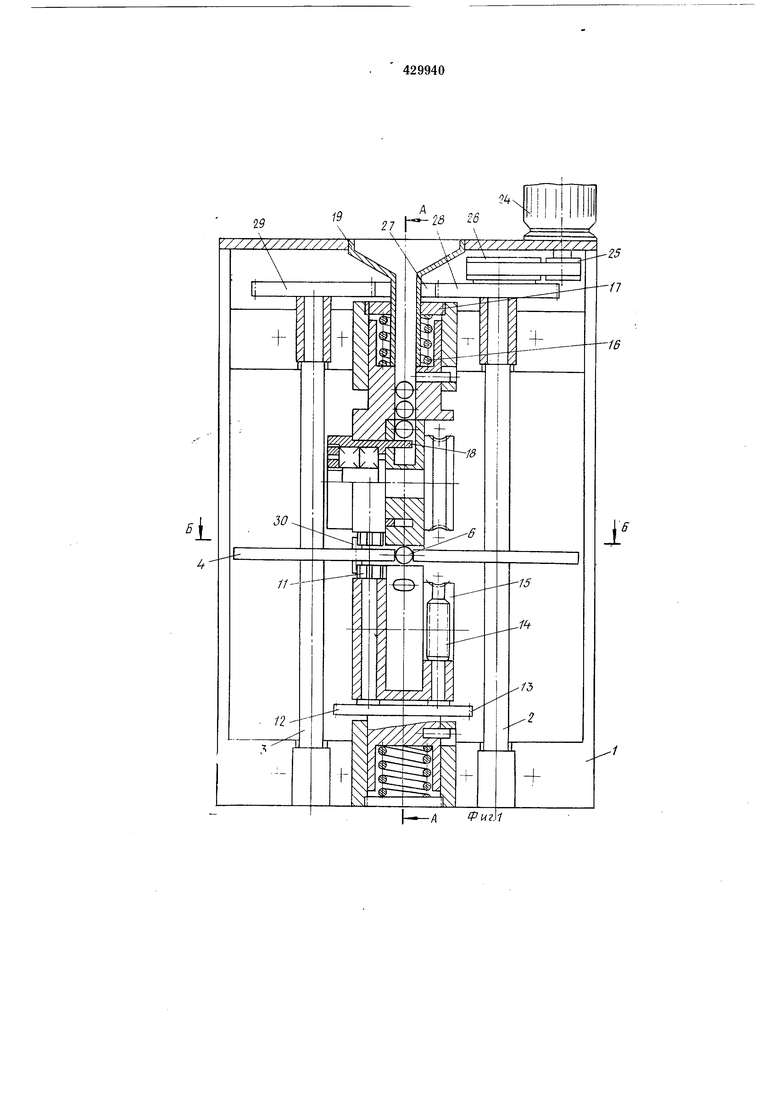

фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

В корпус 1 станка вмонтированы валы 2

и 3 с закрепленными на них приводными элементами - дисками 4 и 5, являющимися исполнительным органом главного движения, передающим вращение обрабатываемому шарику 6.

В корпусе 1 установлены также притормаживаемые приводные элементы - валки 7 и 8, вмонтированные в оправки 9 и 10 и предназначенные для сообщения шарику движения подачи, а также для загрузки и выгрузки зоны обработки. Как верхний валок 7, так и

нижний 8 оснащены однотипным индивидуальным приводом. Кинематическая цепь каждого валка состоит из звездочки И, зубчатых колес 12 и 13 и червячных передач 14 и 15. Прижим верхнего 7 и нижнего 8 валков к

обрабатываемому шарику 6 осуществляется

пружинами 16, усилие которых может регулироваться винтами 17. Приводные валки 7 и 8 снабжены равномерно радиально расположенными по окружности отверстиями. Количество отверстий определяется величиной подачи и числом проходов при обработке шарика. Верхний валок 7 снабжен кольцевой выточкой, в которой установлено кольпо 18, закрепленное неподвижно в оправке 9 и снабженное двумя отверстиями а и б. В центральном отверстии оправки 9 установлен магазин 19 для обрабатываемых шариков. Снизу валка 8 установлен лоток 20, связывающий нижний валок 8 с бункером 21 для обработанных шариков.

Между приводными валками 7 и 8 и дисками 4 и 5 по обе стороны от обрабатываемого шарика 6 установлены инструментальные оправки 22 с выглаживаюш;ими инструментами 23. Привод главного движения состоит из электродвигателя 24, ременных передач 25, 26 и шестерни 27, которая находится в зацеплении с зубчатыми колесами 28 и 29, закрепленными на валах 2 и 3.

От электродвигателя 24 по цепи главного движения вращения передается дискам 4 и 5, которые сообщают вращение обрабатываемому шарику 6.

Па диске 4 закреплен поводок 30, который за каждый оборот диска 4 поворачивает звездочку 11 верхнего 7 и нижнего 8 приводных

„ 360°„

валков на угол, равный , где / - число

f-i

зубьев звездочки. Это прерывистое вращательное движение через зубчатые колеса 12 и 13 и червячные передачи 14, 15 передается приводным валкам 7, 8, осуществляющим прерывистое вращение обрабатываемого шарика в плоскости, перпендикулярной к плоскости его вращения от дисков 4 и 5 главного движения.

В процессе работы станка шарик из магазина 19 попадает в одно из отверстий верхнего валка 7 и по наружной поверхности кольца 18 перемещается вместе с валком. Когда отверстие валка 7 совпадает с отверстием а в кольце 18, щарик проваливается в глубь отверстия в валке 7 и далее перемещается уже

по внутренней поверхности кольца 18. Когда отверстие валка 7 совпадает с отверстием б кольца 18, шарик попадает в зону обработки. Выгрузка обработанных шариков из зоны обработки осуществляется с помощью отверстий в нижнем приводном валке 8, отверстия которого смещены относительно отверстий верхнего валка. При вращении нижнего валка 8 шарик из отверстия попадает в лоток 20 и далее в бункер 21. В такой последовательности процесс обработки осуществляется непрерывно.

Предмет изобретения

1. Станок для алмазного выглаживания шариков, приводимых во вращение посредством расставленных вокруг шарика приводных элементов, часть которых периодически притормаживается, и воспринимающих воздействие инструментов, размещенных в плоскости, перпендикулярной к плоскости, в которой расположены оси приводных элементов, отличающийся тем, что, с целью автоматизации процесса, по крайней мере, два притормаживаемых приводных элемента расположены оппозитно по обе стороны рабочей зоны, причем один из них снабжен гнездами под щарики, передаваемые в рабочую зону, а другой - гнездами для принятия обработанных шариков и выноса их наружу.

2.Станок по п. 1, отличающийся тем, что на периферийной торцовой части одного из притормаживаемых приводных элементов выполнен кольцевой паз, в котором расположено кольцо, разделяющее гнезда под шарики на две части и имеющее два отверстия для приема шариков и вывода их в рабочую зону.

3.Станок по пп. 1 и 2, отличающийся тем, что притормаживаемые приводные элементы кинематически связаны с непрерывно вращаемыми приводными элементами.

4.Станок по п. 3, отличающийся тем, что кинематическая связь выполнена в виде установленных на притормаживаемых приводных элементах звездочек, периодически зацепляющихся с поводком, закрепленным на одном из непрерывно вращаемых приводных элементов.

29

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ | 1994 |

|

RU2119859C1 |

| Станок для алмазного выглаживания | 1984 |

|

SU1171302A1 |

| Устройство для доводки шариков | 1982 |

|

SU1057252A1 |

Даты

1974-05-30—Публикация

1971-07-19—Подача