1

Изобретение относится к области обработки давлением порошковых материалов.

Известны прессы для двустороннего прессования изделий из порошков, содержащие смонтированные на станине матричную плиту и верхний и нижний рабочие цилиндры с пуансонами, а также устройство для обеспечения заданной высоты изделия.

Однако такие прессы не обеспечивают достаточно высокой точности этого размера ори прессовании материала, имеющего «естатическую прессуемость.

Для повышения точности вертикального размера изделия в предлагаемом прессе устройство для обеспечения заданной высоты изделия выполнено в виде жестко связанных с нижним пуансоном через промежуточные звенья колонок, направляемых в образованных в матричной плите отверстиях, и фланца, установленного на резьбе на верхнем пуансоне и упирающегося в конце хода пуансонов в торцы упомянутых колонок.

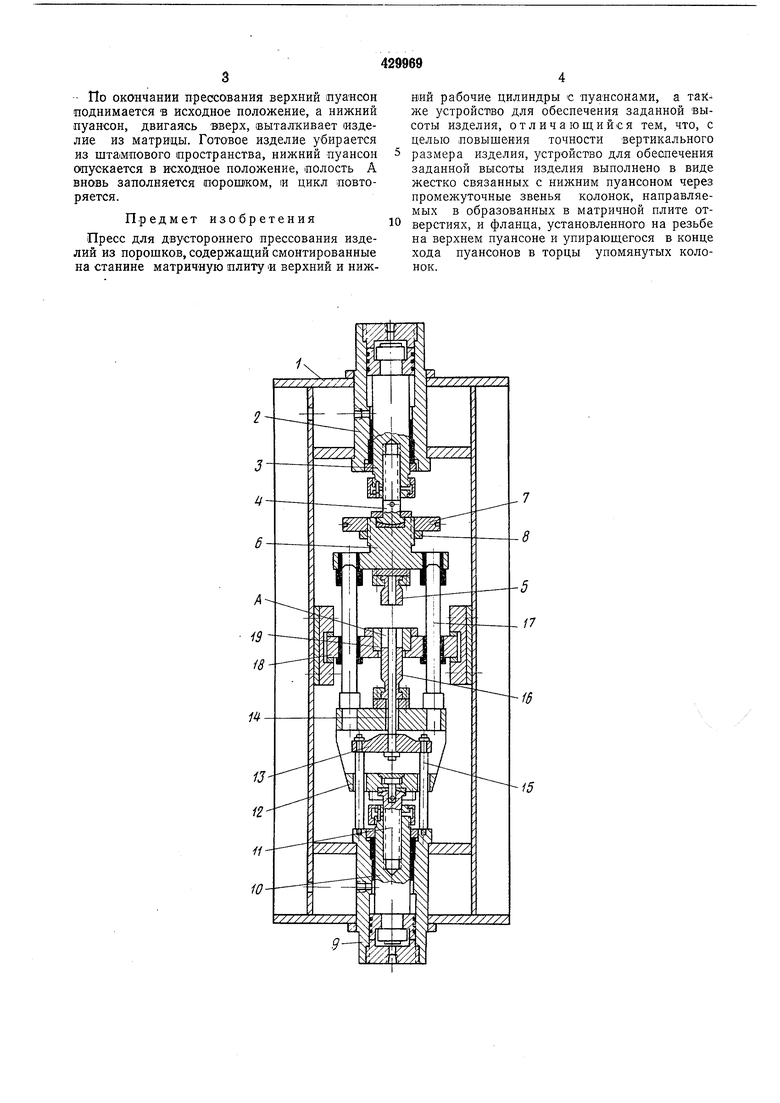

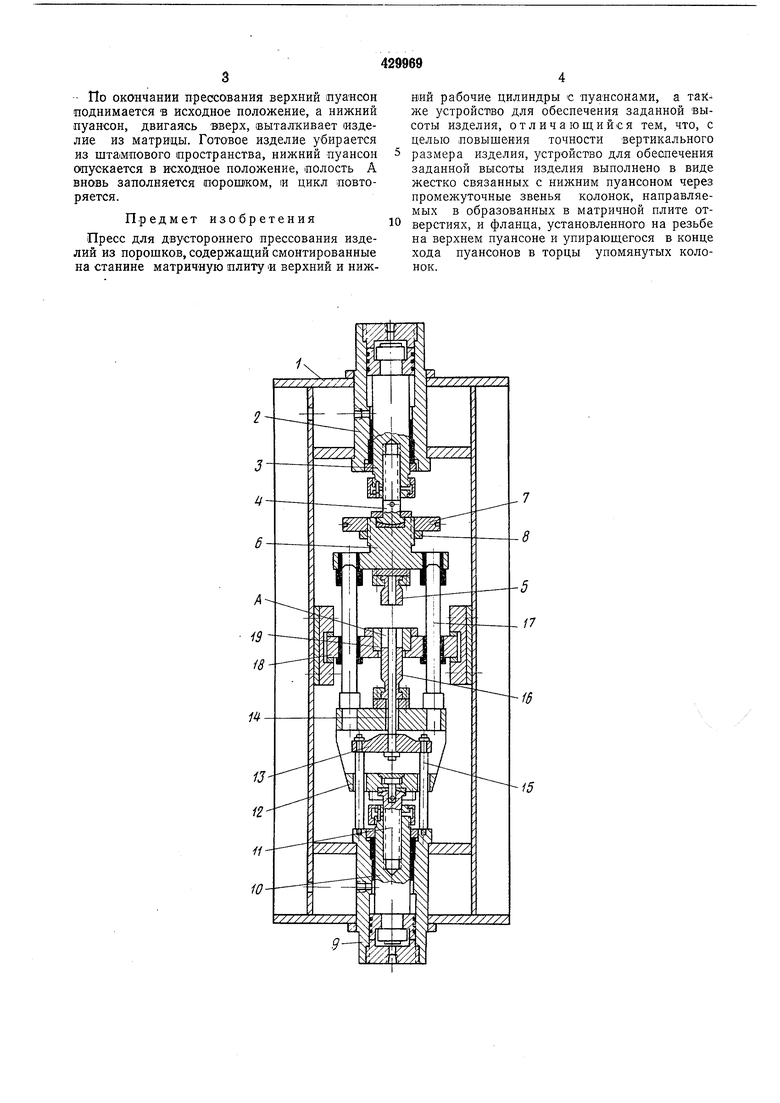

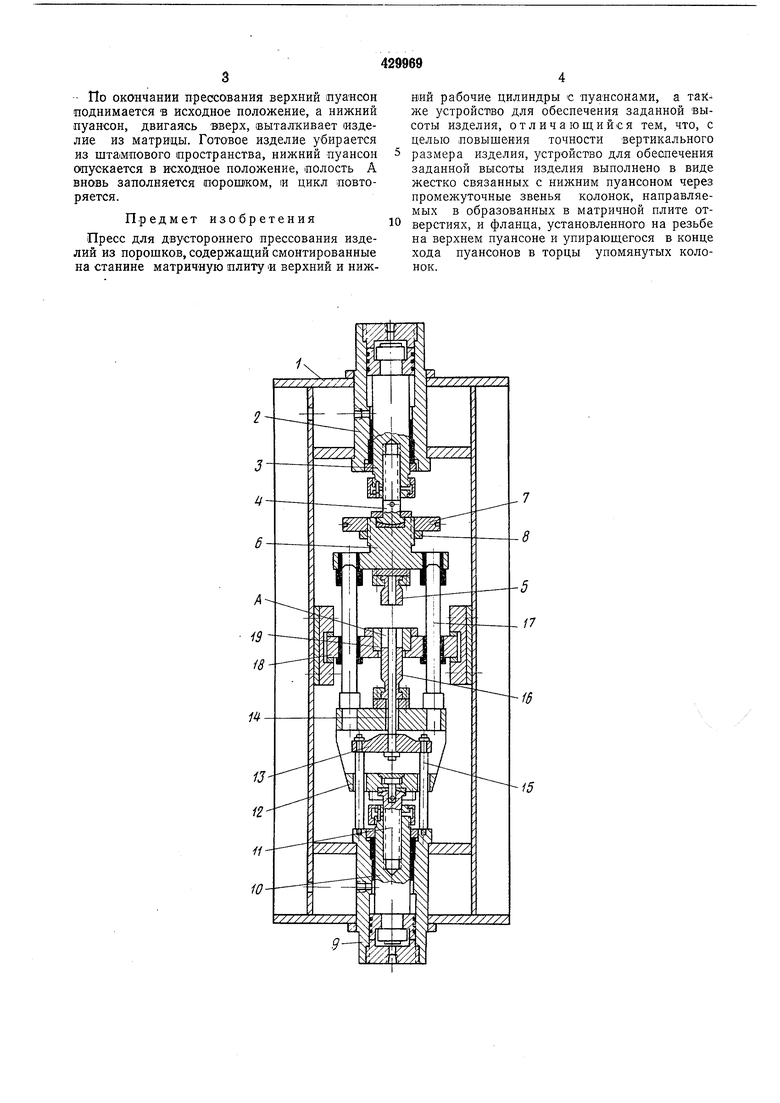

На чертеже представлен предлагаемый пресс в поперечном разрезе.

В верхней части станины 1 установлен прессующий цилиндр 2. В шток 3 цилиндра ввернут винт 4 регулировки положения верхнего пуансона 5. К торцу винта 4 крепится плита 6, имеющая в верхней части цилиндрическую часть с резьбой, по которой перемещается

фланец 7, стопорящийся контргайкой 8. Снизу к плите 6 -крепится верхний пуансон 5.

В нижней части станины установлен прессующий цилиндр 9, в шток 10 которого ввернут винт 11 регулировки насыпной высоты. К торцу винта 11 крепится плита 12 с окном для размещения траверсы 13 центрального стержня 14 (последний используется для прессования изделий с отверстиями). Траверса 13 жестко связана с корпусом цилиндра колонками 15. Сверху на плите 12 крепятся нижний пуансон 16 и направляющие колонки 17, проходящие через закрепленную в станине плиту 18 матрицы 19 и плиту 6 верхнего пуансона.

Пресс работает следующим образом.

Полость А, образованная матрицей 19, нижним пуансоном 16 и центральным стержнем 14, заполняется порошком. Верхний пуансон 5 движется вниз. С .момента вхождения верхнего пуансона в матрицу начинает двигаться вверх нижний пуансон 16.

Происходит двустороннее прессование порошка в неподвижной матрице 19. В конце прессования направляющие колонки 17, перемещающиеся вверх с плитой 12, упираются во фланец 7, обеспечивая точный размер прессуемого изделия по высоте. Величина этого размера может регулироваться перемещением фланца 7 по резьбе плиты 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для прессования изделий из порошковых материалов | 1976 |

|

SU593932A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU389887A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1973 |

|

SU406641A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Вертикальный пресс для производства изделий из металлических порошков | 1990 |

|

SU1815235A1 |

| Пресс-форма для прессования порошков | 1981 |

|

SU952435A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| Гидравлический пресс для получения изделий из металлического порошка | 1972 |

|

SU452516A1 |

Авторы

Даты

1974-05-30—Публикация

1972-02-11—Подача