1

Изобретение относится к металлообработке.

В литейном производстве для абразивной обработки одного торца отливок применяются полуавтоматические устройства, состоящие из шпиндельного узла с установленным на нем абразивным кругом, получающим вращательное и возвратно-поступательное перемещение, питающего диска с гнездами для установки в них заготовок деталей и механизма их зажима.

В процессе работы заготовки устанавливают вручную в гнезде поворотного питающего диска. При подходе их в зону соприкосновения с щлифовальным кругом отливки зажимаются специальным механизмом, который выполнен в виде подпружиненных щтанг, вращающихся совместно с питающим диском и соприкасающихся с помощью роликов с неподвижным кулачком. На верхней части щтанг щарнирно укреплены клинья с зажимными рычагами. Ролики, перемещаясь совместно с питающим диском, занимают поочередно такое положение, при котором они набегают на выступающую часть кулачка и заготовки зажимаются в своих гнездах.

Однако конструкция этих устройств чрезмерно громоздка и сложна, так как для каждой заготовки существует свой индивидуальный механизм зажима, взаимодействующий с общим неподвижным кулачком. Кроме того.

надежность работы этого полуавтомата невысока. Процесс обнаждачивания литья связан со значительным выделением абразивной пыли, способствующей быстрому выходу из строя отдельных элементов механизма для зажима и особенно его шарнирных сочленений, при заклинивании которых заготовка или недожимается, или фиксируется в гнезде питающего диска не в требуемом положении и под действием радиального усилия резания удаляется из гнезда необработанной.

Цель изобретения - упрощение конструкции и повышение надежности работы устройства.

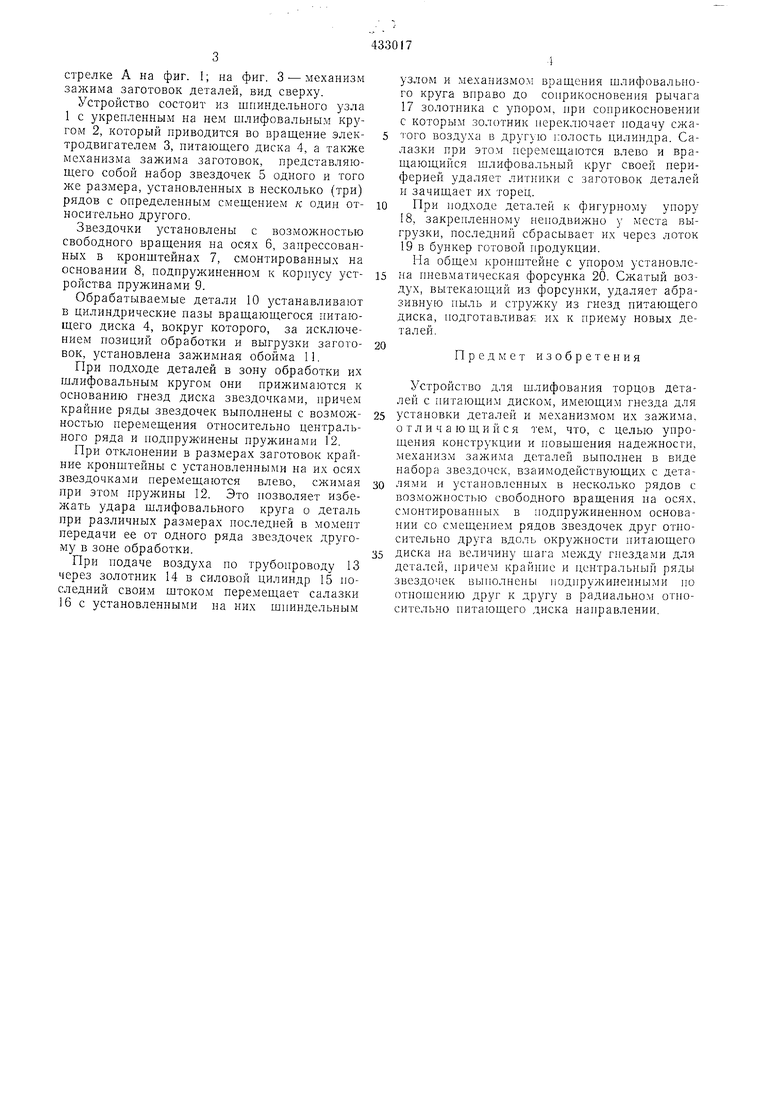

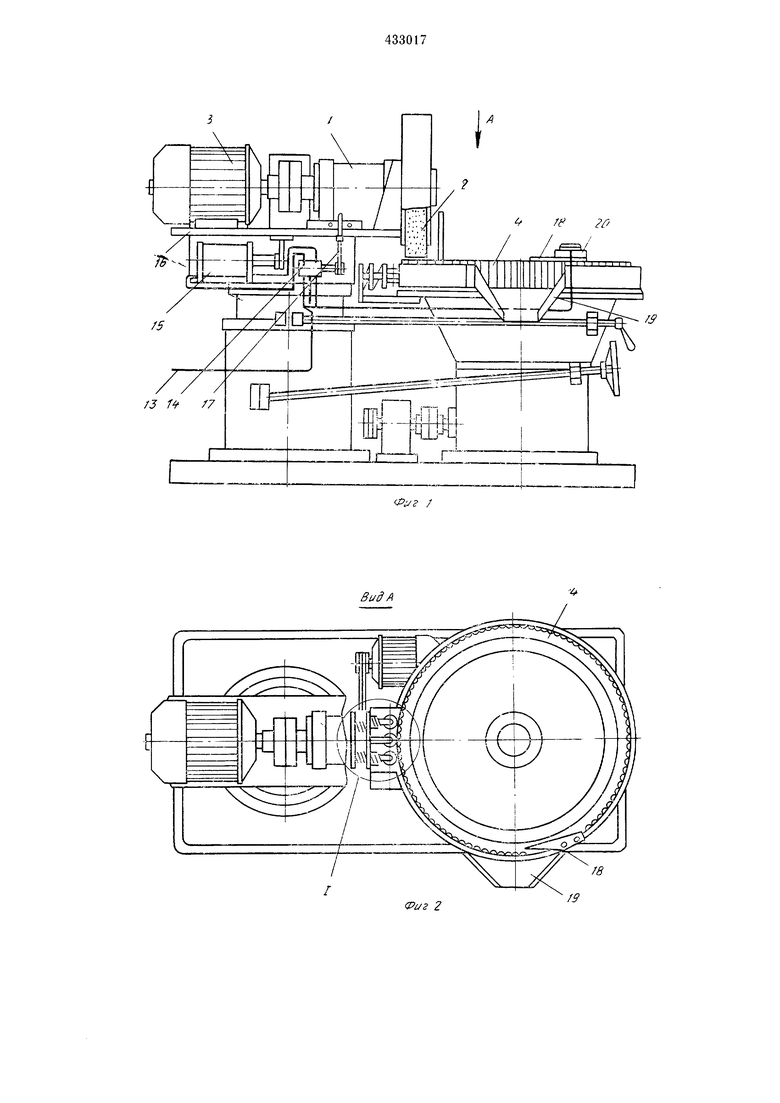

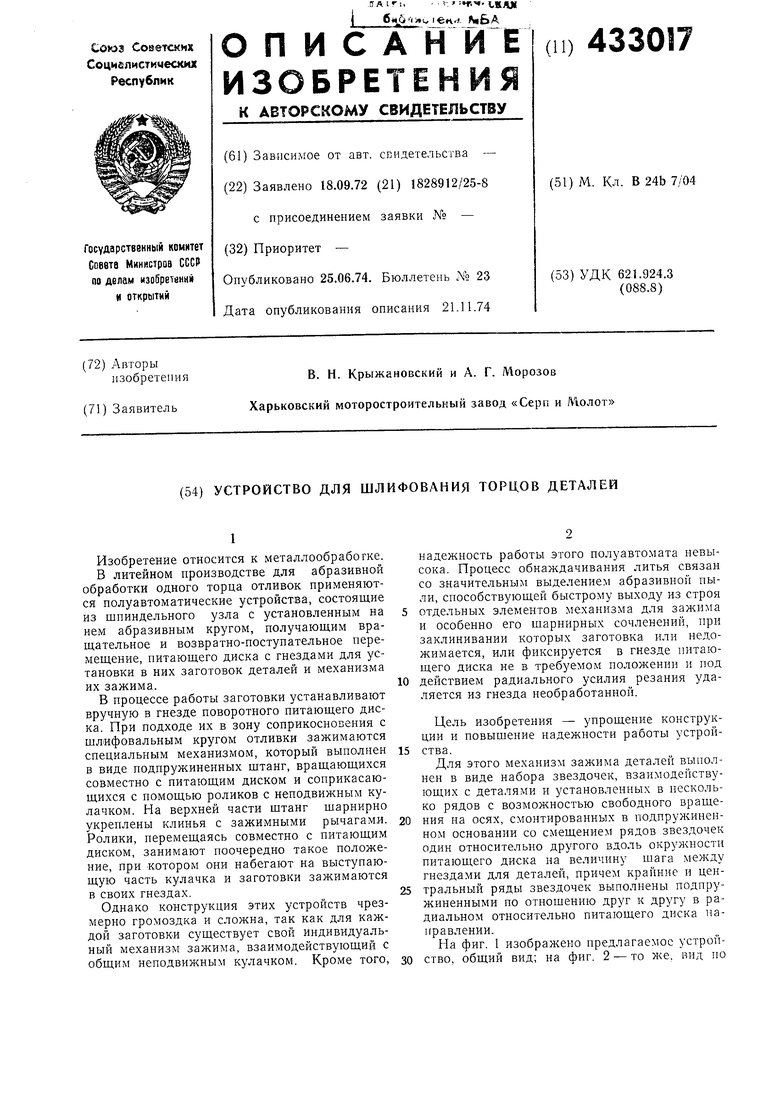

Для этого механизм зажима деталей выполнен в виде набора звездочек, взаимодействующих с деталями и установленных в несколько рядов с возможностью свободного вращеПИЯ на осях, смонтированных в подпружиненном основании со смещением рядов звездочек один относительно другого вдо.ть окружности питающего диска на величину шага между гнездами для деталей, причем крайние и центральный ряды звездочек выполнены подпружиненными по отношению друг к другу в радиальном относительно питающего диска паправлении. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же. вид по

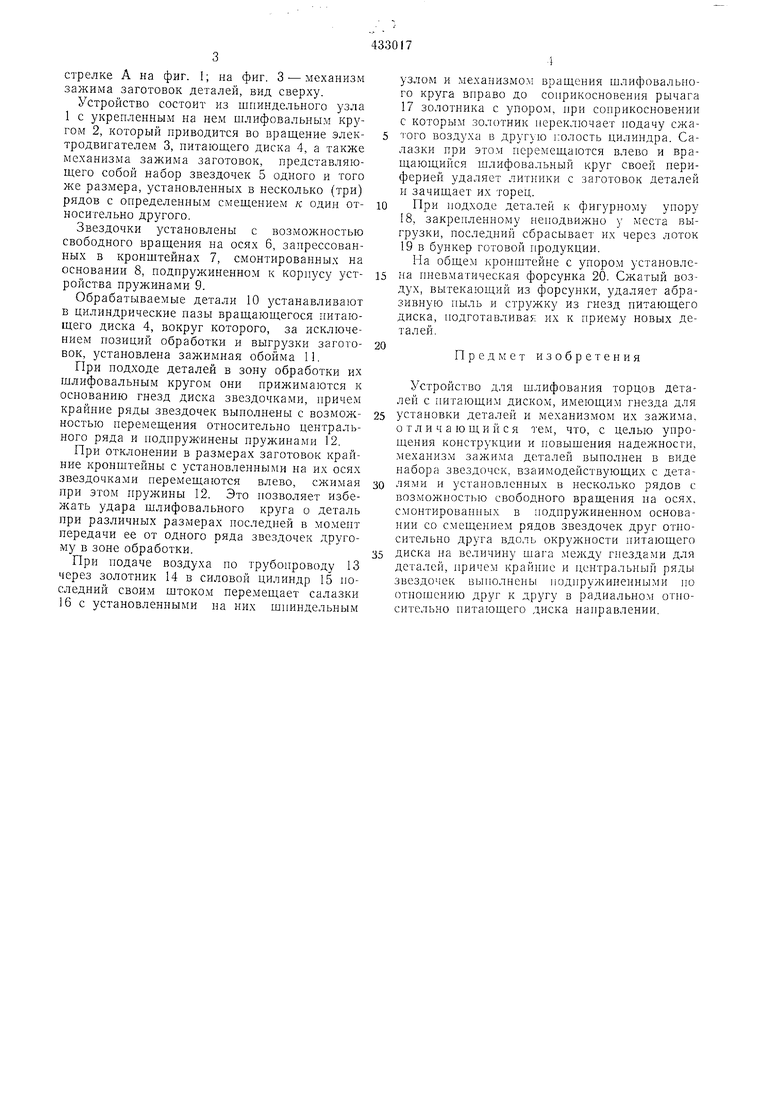

стрелке А на фиг. 1; на фиг. 3 - механизм зажима заготовок деталей, вид сверху.

Устройство состоит из шпиндельного узла 1 с укрепленным на нем шлифовальным кругом 2, который ириводится во вращение электродвигателем 3, питающего диска 4, а также механизма зажима заготовок, представляющего собой набор звездочек 5 одного и того же размера, установленных в несколько (три) рядов с определенным смещением к один относительно другого.

Звездочки установлены с возможностью свободного вращения на осях 6, запрессованных в кронщтейнах 7, смонтированных на основании 8, подпружиненном к корпусу устройства пружинами 9.

Обрабатываемые детали 10 устанавливают в цилиндрические пазы вращающегося питающего диска 4, вокруг которого, за исключением позиций обработки и выгрузки заготовок, установлена зажимная обойма 11.

При подходе деталей в зону обработки их гллифовальным кругом они прижимаются к основанию гнезд диска звездочками, причем крайние ряды звездочек выполнены с возможностью перемещения относительно центрального ряда и подпружинены пружинами 12.

При отклонении в размерах заготовок крайние кронщтейны с установленными на их осях звездочками перемещаются влево, сжимая при этом пружины 12. Это позволяет избел ать удара щлифовального круга о деталь при различных размерах последней в момент передачи ее от одного ряда звездочек другому в зоне обработки.

При подаче воздуха по трубопроводу 13 через золотник 14 в силовой цилиндр 15 последний СБОИМ щтоко.м перемещает салазки 16 с установленными на них щпиндельным

узлом и механизмом вращения шлифовального круга вправо до соприкосновения рычага 17 золотника с упором, при соприкосновении с которым золотник переключает подачу сжатого воздуха в другую полость цилиндра. Салазки при этом перемещаются влево и вращающийся шлифовальный круг своей периферией удаляет литники с заготовок деталей и зачищает их торец.

При подходе деталей к фигурному упору 18, закрепленному неподвижно у места выгрузки, последний сбрасывает их через лоток 19 в бункер готовой продукции. На общем кронщтейне с упором установлена пневматическая форсунка 20. Сжатый воздух, вытекающий из форсунки, удаляет абразивную пыль и стружку из гнезд питающего диска, подготавливая их к приему новых деталей.

г-т

Предмет изобретения

Устройство для шлифования торцов деталей с питающи.м диском, имеющим гнезда для

установки деталей и механизмом их зажима, отличающийся тем, что, с целью упрощения конструкции и повышения надежности, механизм зажпма деталей выполнен в виде набора звездочек, взаимодействующих с деталями и установленных в несколько рядов с возможностью свободного вращения па осях, смонтированных в подпружиненном основании со смещением рядов звездочек друг относительно друга вдоль окружности питающего

диска на величину шага .между гнездами для деталей, причем крайние и центральный ряды звездочек выполнены подпружиненными по отношению друг к другу в радиальном относительно питающего диска направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ЗАГОТОВОК | 1991 |

|

RU2032519C1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1060425A2 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА ПРУЖИН | 1970 |

|

SU269911A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007936A2 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Одношпиндельный шлифовальный автоматический станок для разрезания прутков, например вольфрамовых, на изделия | 1958 |

|

SU120140A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1054027A2 |

| Автоматический поводковый патрон | 1980 |

|

SU956169A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ ИЗДЕЛИЯ | 1973 |

|

SU399358A1 |

Вид А

Pi/z 2 д в f. J

Даты

1974-06-25—Публикация

1972-09-18—Подача