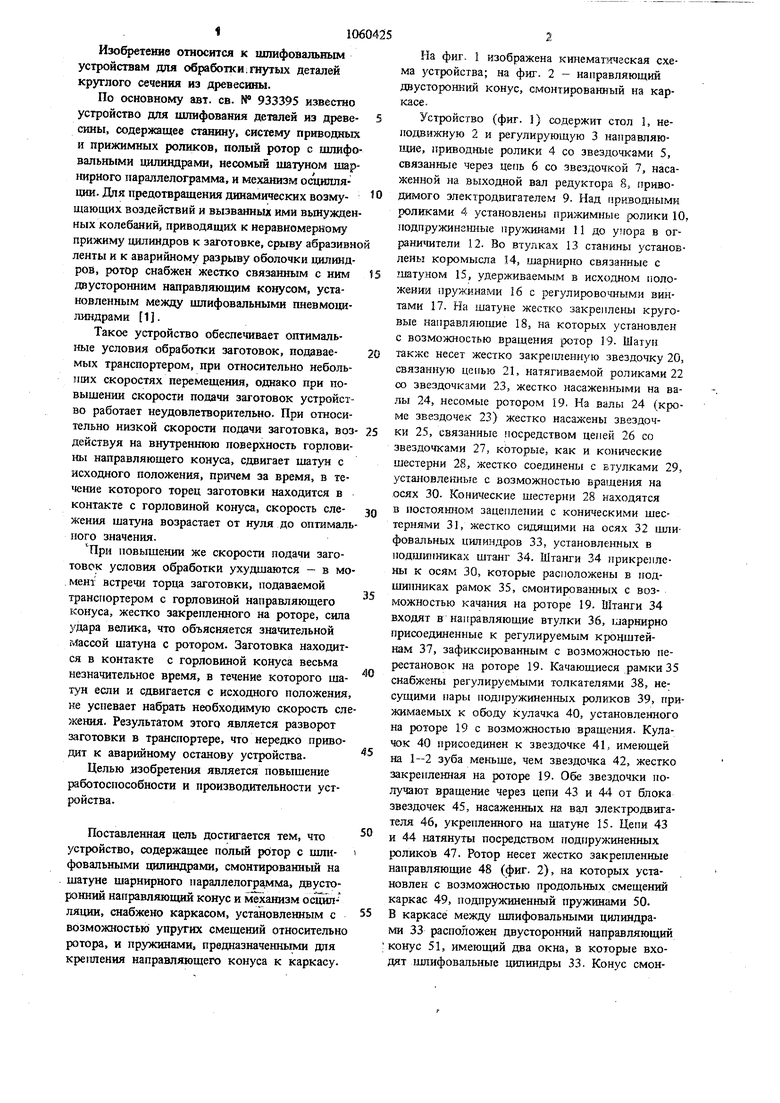

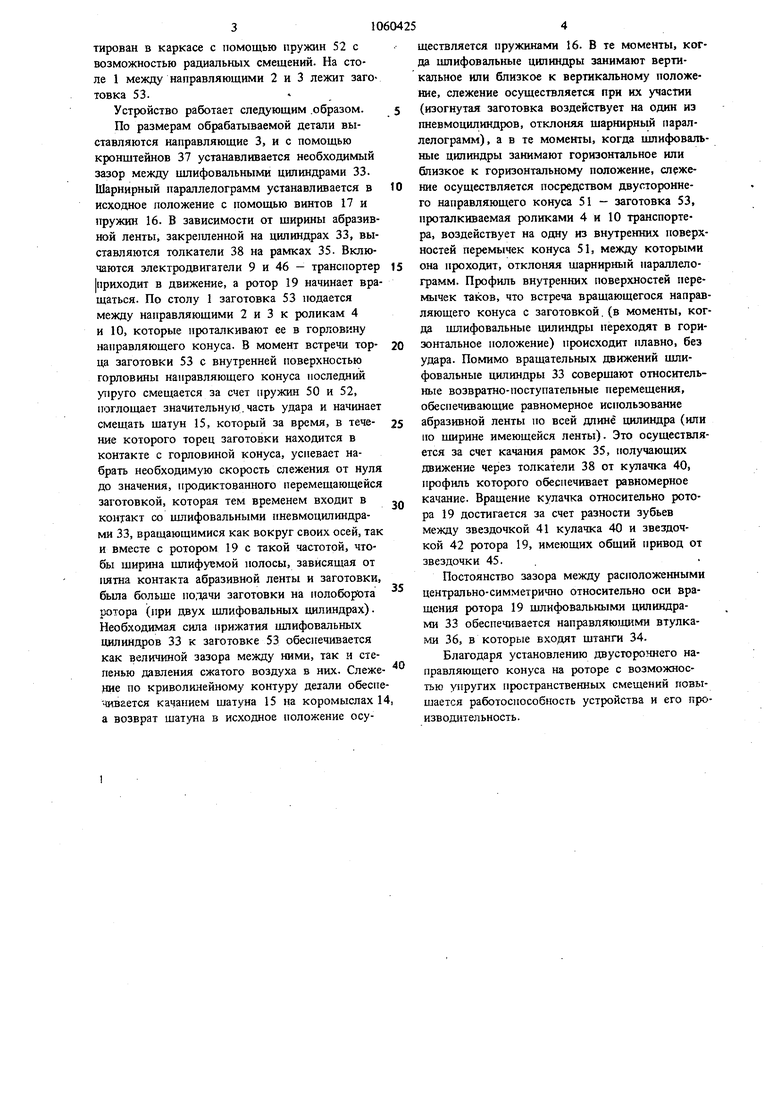

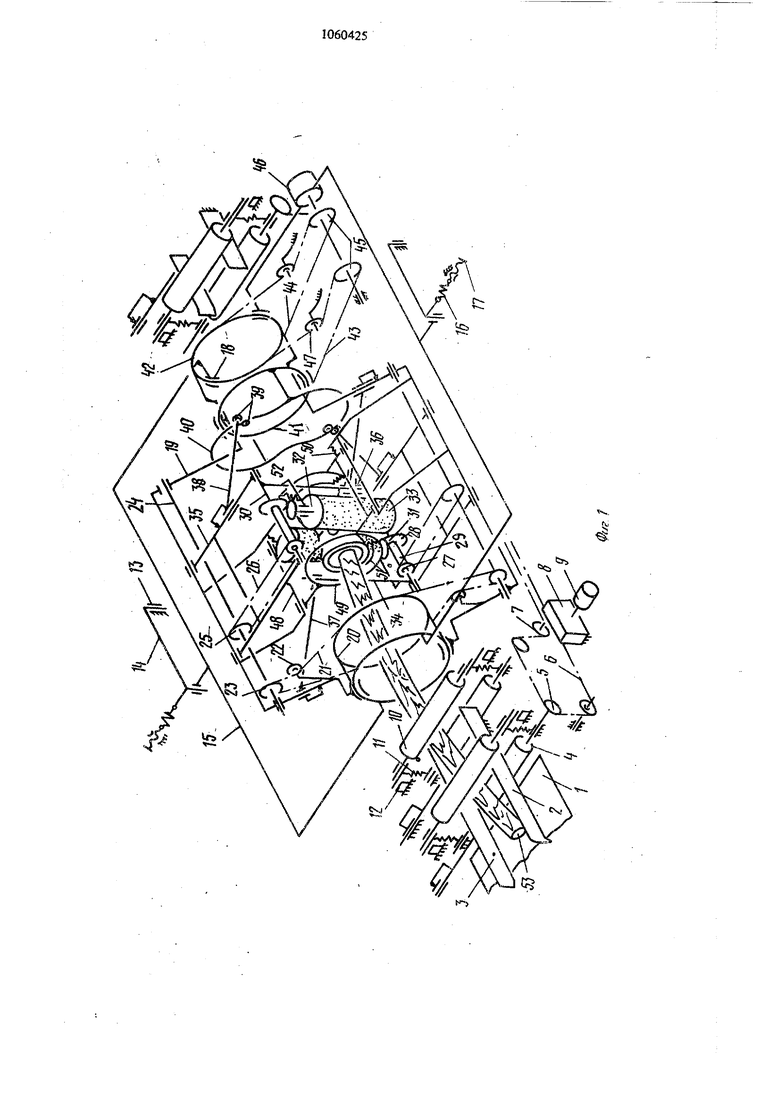

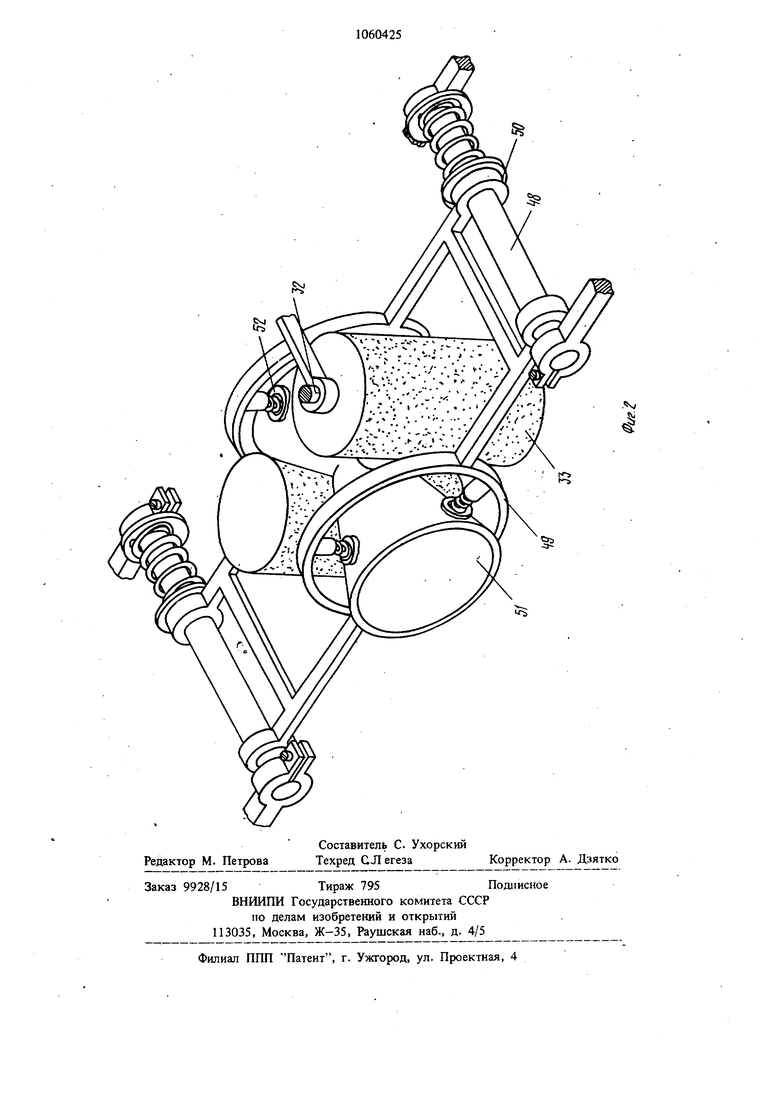

106 Изобретение относится к шлифовальным устройствам для обработки;гнутых деталей круглого сечения из древесины. По основному авт. св. К 933395 известно устройство дяя шлифования деталей из древесиньг, содержащее станину, систему приводных и прижимных роликов, полый ротор с шлифо вальными цилиндрами, несомый шатуном шарнирного параллелограмма, и механизм осцилляции. Для предотвращения динамических возмущающих воздействий и выэваяныл ими вьшужден ных колебаний, приводящих к неравномерному прижиму цилиндров к заготовке, срыву абразивн ленты и к аварийному разрыву оболочки цилиндров, ротор снабжен жестко связанным с ним двусторонним направляющим конусом, установленным между шлифовальными пневмоцилиндрами 1. Такое устройство обеспечивает оптимальные условия обработки заготовок, подаваемых транспортером, при относительно небольших скоростях перемещения, однако при повышении скорости подачи заготовок устройство работает неудовлетворительно. При относительно низкой скорости подачи заготовка, воз действуя на внутреннюю поверхность горловины направляющего конуса, сдвигает шатун с исходного положения, причем за время, в течение которого торец заготовки находится в контакте с горловиной конуса, скорость ележения шатуна возрастает от нуля до оптималь ного значения. При повышении же скорости подачи заготовок условия обработки ухудшаются - в мо мент встречи торца заготовки, подаваемой транспортером с горловиной направляющего конуса, жестко закрепленного на роторе, сила удара велика, что объясняется значительной Массой шатуна с ротором. Заготовка находится в контакте с горловиной конуса весьма незначительное время, в течение которого шатун если и сдвигается с исходного положения, не успевает набрать необходимую скорость сле жения. Результатом этого является разворот заготовки в транспортере, что нередко приводит к аварийному останову устройства. Целью изобретения является повышение работоспособности и производительности устройства. Поставленная цель достигается тем, что устройство, содержащее полый рОтор с шлифовальными цилиндрами, смонтированный на . шатуне шарнирного параллелограмма, двусторэшшй направляющий конус и механизм OCIODI- лящш, снабжено каркасом, установленным с возможностью упругих смещений относительно ротора, и пружинами, предназначенньши для крепления направляющего конуса к каркасу. На фиг. 1 изображена кинематическая схема зстройства; на фиг. 2 - направляющий двусторонний конус, смонтированный на каркасеУстройство (фиг. 1) содержит стол 1, неподвижную 2 и регулирующую 3 направляющие, приводные ролики 4 со звездочками 5, связанные через цепь 6 со звездочкой 7, насаженной на выходной вал редуктора 8, приводимого электродвигателем 9. Над приводаыми роликами 4 установлень прижимные ролики 10, подпружин2Ш1ые пружинами 11 до уиора в ограништели 12. Во втулках 13 станины установлены коромысла Н, ларнирно связанные с штуном 15, удерживаемым в исходном положении пружинами 16 с регулировочными винтами 17. На шатуне жестко закреплены круговые направляющие 18, на которых установлек с возможностью вращения ротор 19. Шатуп также несет жестко закрепленную звездочку 20, связанпую цепью 21, натягиваемой роликами 22 со звездочками 23, жестко насаженными на ва.пы 24, несомые ротором 19. На валы 24 (кроме звездочек 23) жестко насажены звездочки 25, связанные посредством цепей 26 со звездочками 27, которые, как и конические шестерни 28, жестко соединены с Е1тулками 29, установленные с возможностью вращения на осях 30. Конические шестерни 28 находятся в nocтoяннo vl зацеплении с коническими шестернями 31, жестко сидящими на осях 32 шлифовальных цилиндров 33, установленных в подш1П Никах штанг 34. Штанги 34 прикреплены к осям 30, которые расположены в подшшшиках рамок 35, смонтированных с возможностью качания на роторе 19. Штанги 34 входят в направляющие втулки 36, иарнирно присоединенные к регулируемым крющптейнам 37, зафиксированным с возмомсностью перестановок на роторе 19. Качающиеся рамки 35 снабжены регулируемыми толкателями 38, не сущими ары подпружиненных роликов 39, прижимаемых к ободу кулачка 40, установленного на роторе 19 с возможностью вращения. Кулачок 40 присоединен к звездочке 41, имеющей на 1--2 зуба меньше, чем звездочка 42, жестко закрепленная на роторе 19. Обе звездочки получают вращение через цепи 43 и от блока звездочек 45, насаженных на. вал электродвигателя 46, укрепленного на шатуне 15. Цепи 43 и 44 штянуты посредством подпружиненных роликов 47. Ротор несет жестко закрепленные направляющие 48 (фиг. 2), на которых установлен с возможностью продольных смещений каркас 49, подпружиненный пружинами 50. В каркасе между шлифовальными цилиндрами 33 расположен двусторонний направляющий конус 51, имеющий два окна, в которые входят шлифовальные цилиндры 33. Конус смонтирован в каркасе с помощью пружин 52 с возможностью радиальных смещений. На столе 1 между направляющими 2 и 3 лежит заготовка 53. Устройство работает следующим .образом. По размерам обрабатываемой детали выставляются направляющие 3, и с помощью кронщтейнов 37 устанавливается необходимый зазор между шлифовальными цилиндрами 33. Шарнирный параллелограмм устанавливается в исходное положение с помощью винтов 17 и пружин 16. В зависимости от щирины абразивной ленты, закрепленной на цилиндрах 33, выставляются толкатели 38 на рамках 35. Включаются электродвигатели 9 и 46 - транспортер |приходит в движение, а ротор 19 начинает вра щаться. По столу 1 заготовка 53 подается между направляющими 2 и 3 к роликам 4 и 10, которые проталкивают ее в горловину направляющего конуса. В момент встречи торца заготовки 53 с внутренней поверхностью горловины направляющего конуса последний упруго смещается за счет пружин 50 и 52, поглощает значительную. часть удара и начинает смещать щатун 15, который за время, в течение которого торец заготовки находится в контакте с горловиной конуса, успевает набрать необходимую скорость слежения от нуля до значения, продиктованного перемещающейся заготовкой, которая тем временем входит в контакт со цшифовальными пневмоцилиндрами 33, вращающимися как вокруг своих осей, так и вместе с ротором 19 с такой частотой, чтобы ширина щлифуемой полосы, зависящая от пятна контакта абразивной ленты и заготовки, была больще подачи заготовки на полоборота ротора Офи двух щлифовальных цилиндрах). Необходимая сила прижатия щлифовальных цилиндров 33 к заготовке 53 обеспечивается как величиной зазора между ними, так и степенью давления сжатого воздуха в них. Слежение по криволинейному контуру детали обеспе чивается качанием щатуна 15 на коромыслах 1 а возврат шатуна в исходное положение осуществляется пружинами 16. В те моменты, когда щлифовальные цилиндры занимают вертикальное или близкое к вертикальному положение, слежение осуществляется при кх участии {изогнутая заготовка воздействует на один из пневмоцилиндров, отклоняя щарнирньш параллелограмм), а в те моменты, когда шлифовальные цилиндры занимают горизонтальное или близкое к горизонтальному положение, сложение осуществляется посредством двустороннего направляющего конуса 51 - заготовка 53, проталкиваемая роликами 4 и 10 транспортера, воздействует на одну из внутренних поверхностей перемычек конуса 51, между которыми она проходит, отклоняя шарнирный параллелограмм. Профиль внутренних поверхностей перемычек таков, что встреча вращающегося направляющего конуса с заготовкой, (в моменты, когда шлифовальные цилиндры переходят в горизонтальное положение) происходит плавно, без удара. Помимо вращательных движений шлифовальные цилиндры 33 соверщают относительные возвратно-поступательные перемещения, обеспечивающие равномерное использование абразивной ленты по всей длине цилиндра (или по ширине имеющейся ленты). Это осуществляется за счет качания рамок 35, получающих движение через толкатели 38 от кулачка 40, профапь которого обеспечивает равномерное качание. Вращение кулачка относительно ротора 19 достигается за счет разности зубьев между звездочкой 41 кулачка 40 и звездочкой 42 ротора 19, имеющих общий привод от звездочки 45. . Постоянство зазора между расположенными центрально-симметрично относительно оси вращения ротора 19 шлифовальными цилиндрами 33 обеспечивается направляю.цими втулками 36, в которые входят штанги 34. Благодаря установлению двустороннего направляющего конуса на роторе с возможностью упругих пространственных смещений повышается работоспособность устройства и его производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU933395A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007936A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1987 |

|

SU1528646A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1054027A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1978 |

|

SU730542A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1985 |

|

SU1266712A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931397A2 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ КРУГЛОГО СЕЧЕНИЯ ИЗ ДРЕВЕСИНЫ по авт. св. N 933395, отличающееся тем, что, с целью повышения работраюсобности, оно снабжено каркасом, yenновленным с возможностью упругих смещений относительно ротора, и пружинами, предназначенными для креш1е1шя направляющего конуса к каркасу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU933395A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-15—Публикация

1982-09-21—Подача