Изобретение касается получения полимеров и сополимеров а-олефинов полимеризацией мономеров на нанесенных катализаторах низкого давления.

Известен способ получения полиолефинов иолимеризацией а-олефинов, сополимеризацией их между собой и (или) с диолефинами в растворе, суспензии или в газовой фазе при 20-120°С и давлении 1 -100 атм в присутствии катализатора, состоящего из металлооргапических соединений металлов IA, ИЛ, IIIB или IVB группы и продукта реакции носителя - галоидированной окиси алюминия - с соединениями переходных металлов IVA, VA или VIy группы.

Эти катализаторы позволяют получать с повышенной производительностью ( г полимера/1 г каталитического элемента) полимеры с низкими показателями текучести (высокие средние молекулярные веса). Полимеры этого типа можно использовать лишь в некоторых особых случаях, например, при изготовлении сосудов большой мошности, однако во многих случаях предпочтительно использовать полимеры, имеющие более высокие показатели текучести (низкие средние молекулярные веса).

Известиые катализаторы позволяют получать полимеры с пониженным средним молекулярным весом только при использовании

значительных количеств агента модификации молекулярного веса (водорода), но с уменьшением производительности каталитических систем.

Цель изобретения - получение полимеров с повышенной степенью текучести и улучшенной перерабатываемостью.

Предлагаемый способ полимеризации и сополимеризации а-олефинов отличается тем,

что в качестве носителя применяют галоидированные комплексные окислы алюминия и по меньшей мере одного другого металла, причем атомарное соотношение алюминия и других металлов в комплексных окислах находится в пределах 100: 1 - 1 : 100.

В качестве металла, входяшего вместе с алюминием в состав комплексной окиси, выбирают обычно металлы групп IA, IB, ПА, ИВ, П1В, IVA, IVB, VA, VB, VIA, VIIA и

VIII периодической системы, предпочтительно магний, кальций, щинк, марганец, железо никель, олова, кобальт п (или) кремний. Лучшие результаты получаются с магнием. Предпочтительное атомарное отношение

алюминия к другому металлу в комплексных окислах находится в пределах 0,10-10, лучше 0,25-5. Хорошие результаты получаются с комплексными окисями алюминия и магния при отношении Al/Mg, что соответствует общей формуле MgO-AlaOs.

Точная химическая структура комплексных окисей, используемых в предлагаемом способе, необязательно должна быть хорошо известна. Применяются все природные или синтетические комплексные окиси, определяемые выше, соответствуюш,ие или не соответствующие определенной химической формуле и имеюш,ие любую структуру.

Комплексные окиси приготовляют любыми известными способами, например соосаждением. Этот способ заключается в растворении в воде солей алюминия и других металлов в таких количествах, чтобы достичь требуемого для комплексной окиси отношения А1/Ме. В качестве растворимых солей используют обычно нитраты, хлориды и ацетаты. Затем постепенно добавляют к раствору щелочной агент, например гидрат окиси алюминия или бикарбонат натрия, в водном растворе. Таким образом получают твердый осадок, который после пиролиза при 100-1 000°С, преимущественно 300-500°С, дает комплексные окиси, используемые в предлагаемом способе.

Прокаливание можно осуществлять на воздухе, в азоте или в любой другой инертной атмосфере. Давление не является критическим, однако предпочтительно работают при атмосферном давлении или в случае необходимости при пониженном давлении. Продолжительность процесса также не является критической. Обычно она составляет 1-24 час, преимущественно выше 4 час.

В зависимости от способа приготовления и от условий прокаливания комплексные окиси могут содержать, кроме алюминия, другие металлы и кислород, остаточные радикалы (например, гидроксилы или карбонаты) или воду, которые не мешают, если присутствуют в количестве меньшем 5% от общего веса.

Комплексные окиси, используемые по предлагаемому способу, имеют повышенную внутреннюю пористость. Используют преимущественно комплексные окиси, внутренняя пористость которых выше 0,3 , особенно выше 1 . Эти комплексные окиси с повышенной внутренней пористостью имеют обычно удельную поверхность выше 100 , которая может достигать 500 . Комплексные окиси применяются преимущественно в виде частицы однородного состава.

Размер частиц не является критическим, однако предпочтительно использовать частицы, средний диаметр которых составляет 1 - 500 мк, преимущественно 40-200 мк. Кроме того, морфология полимера и его текучесть улучшаются, когда используют частицы ком.плексных окисей правильной формы. Предпочтительно применять частицы, у которых очень точная гранулометрическая характеристика, чтобы получить зерна полимера с ограниченной гранулометрией.

Комплексные окиси подвергаются обработке галоидированием. Получают галоидирован:ные окиси алюминия преимущественно с атомным отношением галоида к окиси алюминия

0,01 - 1, лучше 0,10-0,15. Обработка галоидированием может также сопровождаться или комбинироваться с активированием.

Элементарный анализ каталитических элементов, используемых по предлагаемому способу, показывает, что в них содержание химически фиксированного металла групп IVA, VA и VIA выше 10 мг/г, обычно выше 15 мг/г, что выше, чем по известному способу.

Предлагаемый способ позволяет получать полиолефины с повышенной производительностью. Так, при гомополимеризации этилена производительность превышает 100 г полиэтилена на 1 г каталитического элемента. Каталитические элементы, приготовленные из фторированных окисей алюминия, особенно производительны (1200-1500 г полиэтилена/г каталитического элемента), поэтому нолученные полимеры не надо очищать.

Полиолефины, полученные по предлагаемому способу, отличаются сравнительно мало повышенным средним молекулярным весом и, следовательно, сравнительно высоким показателем текучести. Последний, измеренный в

нормальной загрузке по нормам Американского общества по испытанию материалов D 1233-57 Т, может быть выше 0,50 для полиэтилена даже при проведении полимеризации при обычных температурах и концентрациях

водорода. При нормальных условиях достигаетсяоптимальная производительность ( г полиэтилена/г каталитического элемента). Полиолефины, в частности полиэтилены,

полученные по предлагаемому способу, хорошо формуются экструзией с получением изделий, которые используются в жестких условиях, например, при большом давлении или в контакте с веществами, способными расщеплять под напряжением.

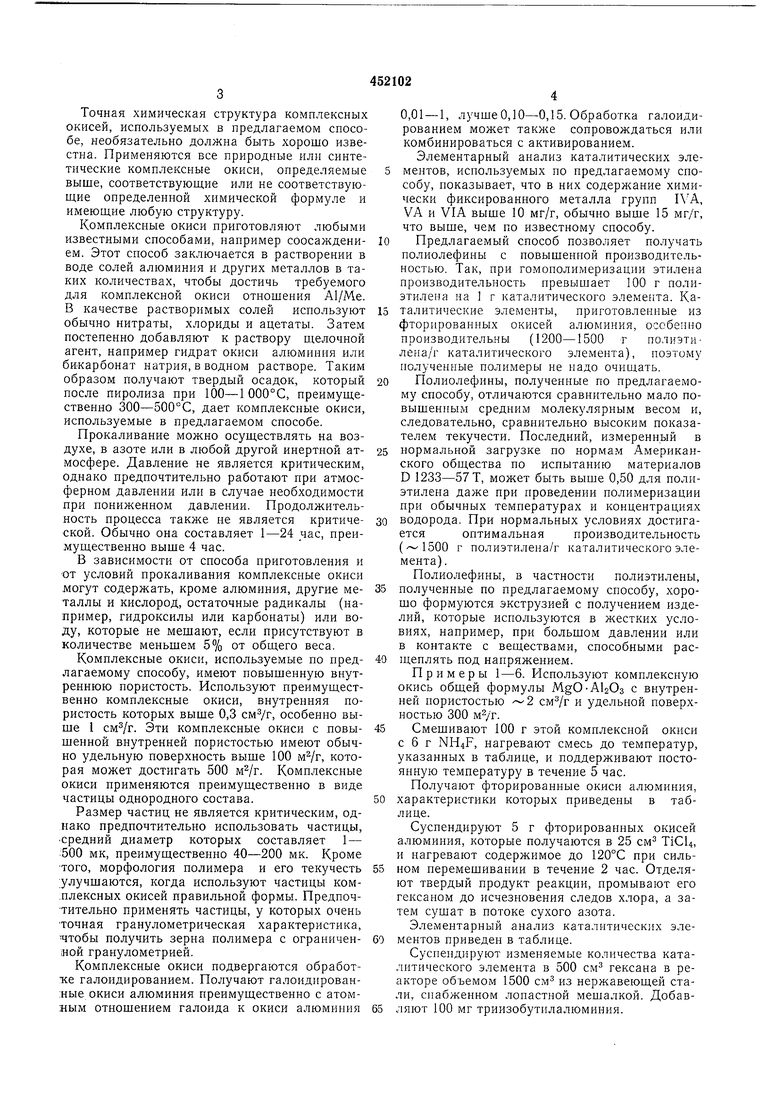

Примеры 1-6. Р1спользуют комплексную окись общей формулы MgO-AbOs с внутренней пористостью 2 и удельной поверхностью 300 .

Смешивают 100 г этой комплексной окиси с 6 г МН4Р, нагревают смесь до температур, указанных в таблице, и поддерживают постоянную температуру в течение 5 час. Получают фторированные окиси алюминия,

характеристики которых приведепы в таблице.

Суспендируют 5 г фторированных окисей алюминия, которые получаются в 25 см TiCU, и нагревают содержимое до 120°С при сильном перемешивании в течение 2 час. Отделяют твердый продукт реакции, промывают его гексаном до исчезновения следов хлора, а затем сушат в потоке сухого азота. Элементарный анализ каталитических элементов приведен в таблице.

Суспендируют изменяемые количества каталитического элемента в 500 см гексана в реакторе объемом 1500 см из нержавеющей стали, снабженном лопастной мешалкой. Добавляют 100 мг триизобутплалюминия. Доводят температуру до 85°С и вводят этилен при парциальном давлении 10 кг/cм и водород при парциальном давлении 4 кгс/см. Продолжают полимеризацию в течение 1 час. поддерживая парциальное давление этилена. 5 После дегазации автоклава получают полиэтилен в количестве, указанном в таблице. Результаты, приведенные в таблице, показывают, что по предлагаемому способу полу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1974 |

|

SU439093A3 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU373949A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU433685A3 |

| Способ получения полиолефинов | 1970 |

|

SU438187A1 |

| Способ получения полиолефинов | 1973 |

|

SU474993A3 |

| Катализатор полимеризации этилена | 1976 |

|

SU795488A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ | 1973 |

|

SU407435A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ ТВЕРДЫХ ОКСИДОВ И ИХ ПРИМЕНЕНИЕ В КАТАЛИТИЧЕСКИХ СИСТЕМАХ НА ОСНОВЕ МЕТАЛЛОЦЕНА | 2019 |

|

RU2782224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2005 |

|

RU2289591C1 |

чают полиэтилены с относительно повышенным средним весом и с весьма повышенной производительностью.

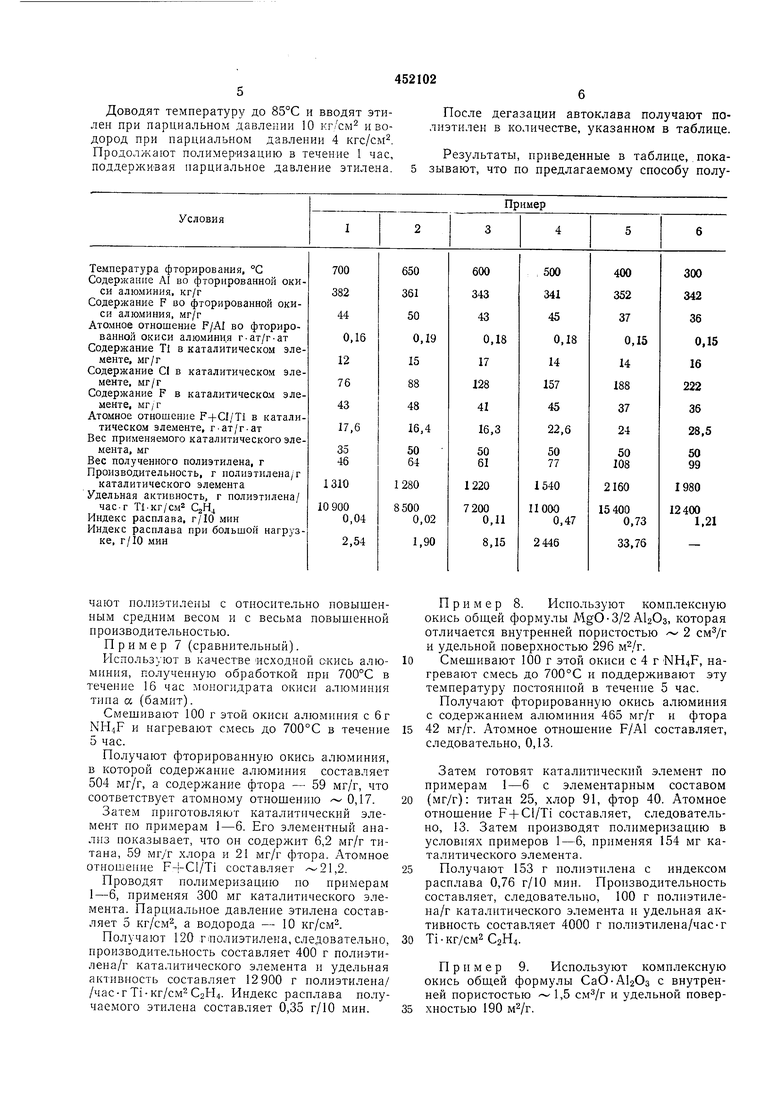

Пример 7 (сравнительный).

Использ ют в качестве исходной окись алюминия, полученную обработкой при 700°С в течение 16 час моногидрата окиси алюминия типа а (бамит).

Смешивают 100 г этой окиси алюминия с 6г КП4Р и нагревают смесь до 700°С в течение 5 час.

Получают фторированную окись алюминия, в которой содержание алюминия составляет 504 иг/г, а содержание фтора - 59 мг/г, что соответствует атомному отношению 0,17.

Затем приготовляют каталитический элемент по примерам 1-6. Его элементный анализ показывает, что он содержит 6,2 мг/г титана, 59 мг/г хлора и 21 мг/г фтора. Атомное отношение F- -Cl/Ti составляет ,2.

Проводят полимеризацию по примерам 1-6, применяя 300 мг каталитического элемента. Парциальиое давление этилена составляет 5 кг/см, а водорода - 10 кг/см-.

Получают 120 г полиэтилека, следовательно, нроизБодительность составляет 400 г полиэтилена/г каталитического элемента и удельная активность составляет 12900 г полиэтилена/ /час-гТ1-кг/см2 С2Н4. Индекс расплава получаемого этилена составляет 0,35 г/10 мин.

Пример 8. Исиользуют комплексную окись обшей формулы MgO 3/2 , которая отличается внутренней пористостью -- 2 и удельной поверхностью 296 .

Смешивают 100 г этой окиси с 4 г NH4F, нагревают смесь до 700°С и поддерживают эту температуру постояниой в течение 5 час.

Получают фторированную окнсь алюминия с содержанием алюминия 465 мг/г и фтора

42 мг/г. Атомное отношение F/A1 составляет, следовательно, 0,13.

Затем готовят каталитический элемент по примерам 1-6 с элементарным составом

(мг/г): титан 25, хлор 91, фтор 40. Атомное отношение F + Cl/Ti составляет, следовательно, 13. Затем производят полимеризацию в условиях примеров 1-6, применяя 154 мг каталитического элемента.

Получают 153 г полиэтилена с индексом расплава 0,76 г/10 мин. Производительность составляет, следовательно, 100 г полиэтилена/г каталитического элемента и удельная активность составляет 4000 г полиэтилена/час-г

Ti-Kr/CM С2Н4.

Пример 9. Используют комплексную окись общей формулы СаО-А Оз с внутренней пористостью 1,5 и удельной поверхностью 190 .

Смешивают 100 г этой окиси с 4 г NH4F, нагревают смесь до 700°С и поддерживают эту температуру постоянной в течение 5 час.

Получают фторированную окись алюминия, в которой содержится алюминия 410 мг/г, фтора 58 мг/г; атомное отношение F/A1 0,20.

Затем приготовляют каталитический элемент по примерам 1-6 с элементарным составом (мг/г): титан 9,7, хлор 74,0, фтор 57. Атомное отношение F-h Cl/Ti составляет, еледовательно, 25.

Проводят полимеризацию в условиях примеров 1-6, применяя 105 мг каталитического элемента.

Получают 37 г полиэтилена с индексом расплава при сильной нагрузке 0,48. Производительность составляет 360 г полиэтилона/г каталитического элемента и удельная активность 3600 г полиэтилена/час-г Т1Кг/см С2Н4.

Пример 10. Используют комплексную окись обш.ей формулы АЬОз-4(502) с внутренней пористостью - 1,8 и удельной поверхностью 160 .

Смешивают 100 г этой окиси с 2 г , нагревают смесь до 600°С, и поддерживают эту температуру постоянной в течение 5 час.

Получают фторированную окись алюминия, в которой содержится алюминия 340 мг/г. фтора 12 мг/г; атомное отношение F/A1 0,05.

Затем приготовляют каталитический элемент по примерам 1-6 с элементарным составом (мг/г): титан 6,4, хлор 15, фтор 9,6. Атомное отношение F + составляет 7.

Суспендируют 149 мг каталитического элемента в 500 см гексана в реакторе, используемом в нримерах I-6, и добавляют 100 мг триизобутилалюминия.

Нагревают до 85°С и вводят этилен при парциальном давлении 8 кг/см и водород - при 15 кг/см. Продолжают полимеризацию в течение 1 час, поддерживая общее давление постоянным, непрерывно добавляя этилен.

Отбирают 7 г полиэтилена с индексом расплава 0,06 г/10 мин. Производительность составляет 47 г нолиэтилена/г каталитического элемента и удельная активность - 920 г нолиэтилена/час г Ti кг/см С2Н4.

Предмет изобретения

Способ получения полиолефинов полимеризацией а-олефинов, сополимеризацией их между собой и (или) с диолефинами в растворе, суспензии или газовой фазе при 20-120°С и давлении 1 -100 атм в присутствии катализатора, состоящего из металлоорганически соединений металлов IA, ПА, ИВ, П1В или IVB группы и продукта реакции носителя, содержащего галоидированную окись алюминия, с соединениями переходных металлов IVA, VA, или VIA группы, отличающийся тем, что, с целью получения полимеров с повышенной степенью текучести и улучшенной перерабатываемостью, в качестве носителя применяют галоидированные комплексные окислы алюминия и по крайней мере одного другого металла, например комплекспый окисел состава MgOAl203, причем атомарное соотношение алюминия и других металлов в комплексных окислах находится в пределах от 100: 1 до 1 : 100.

Авторы

Даты

1974-11-30—Публикация

1973-03-26—Подача