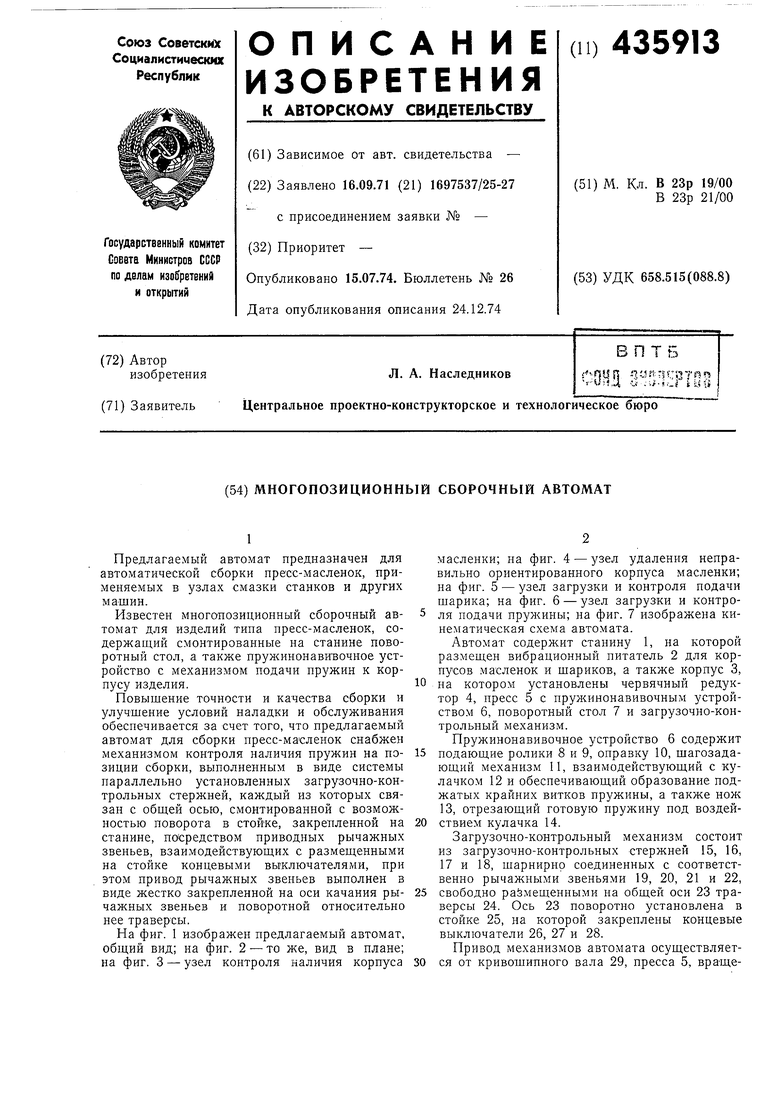

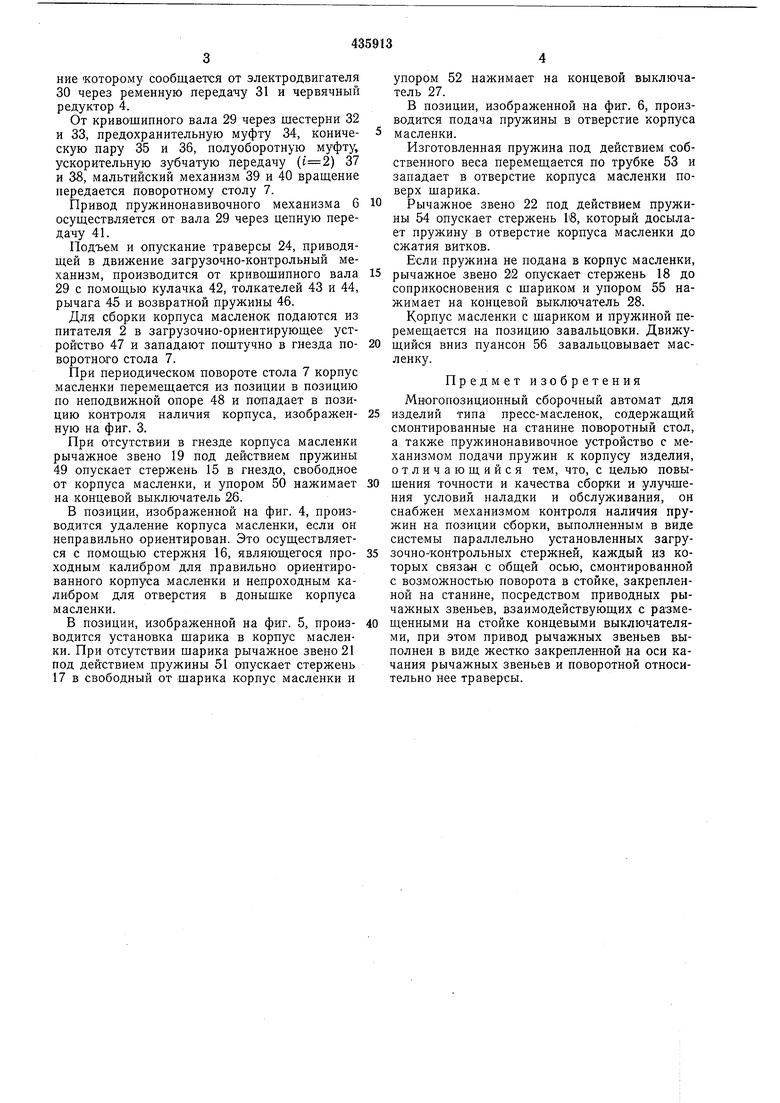

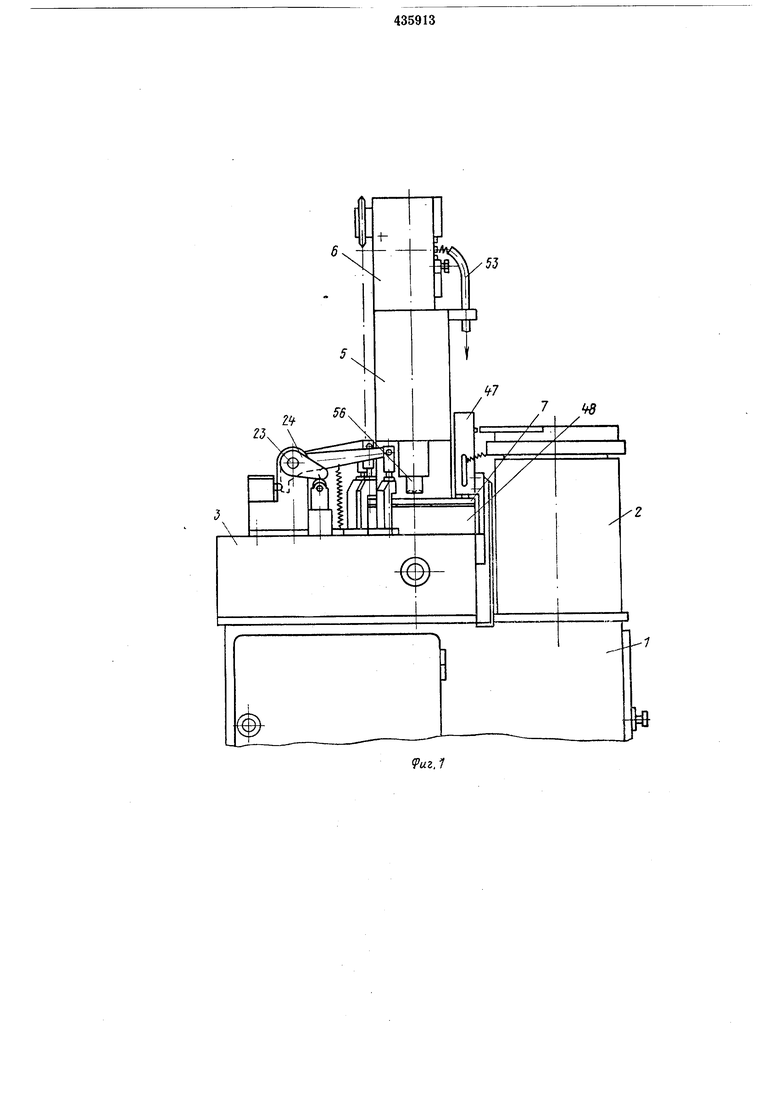

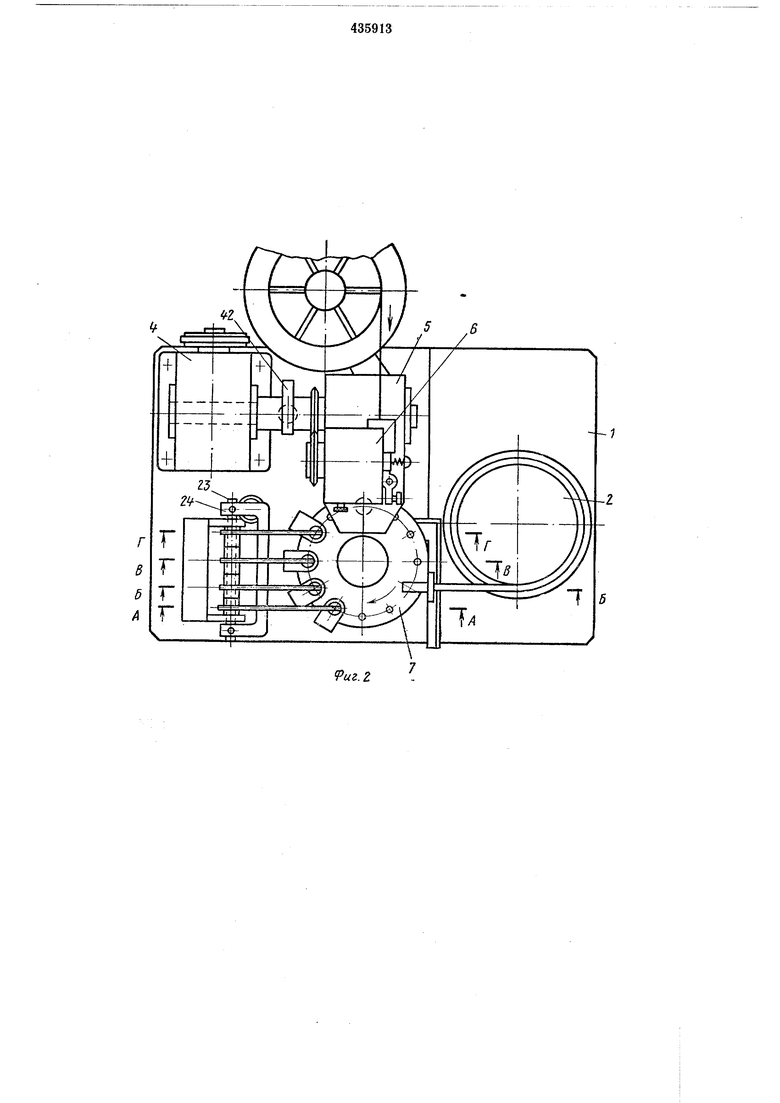

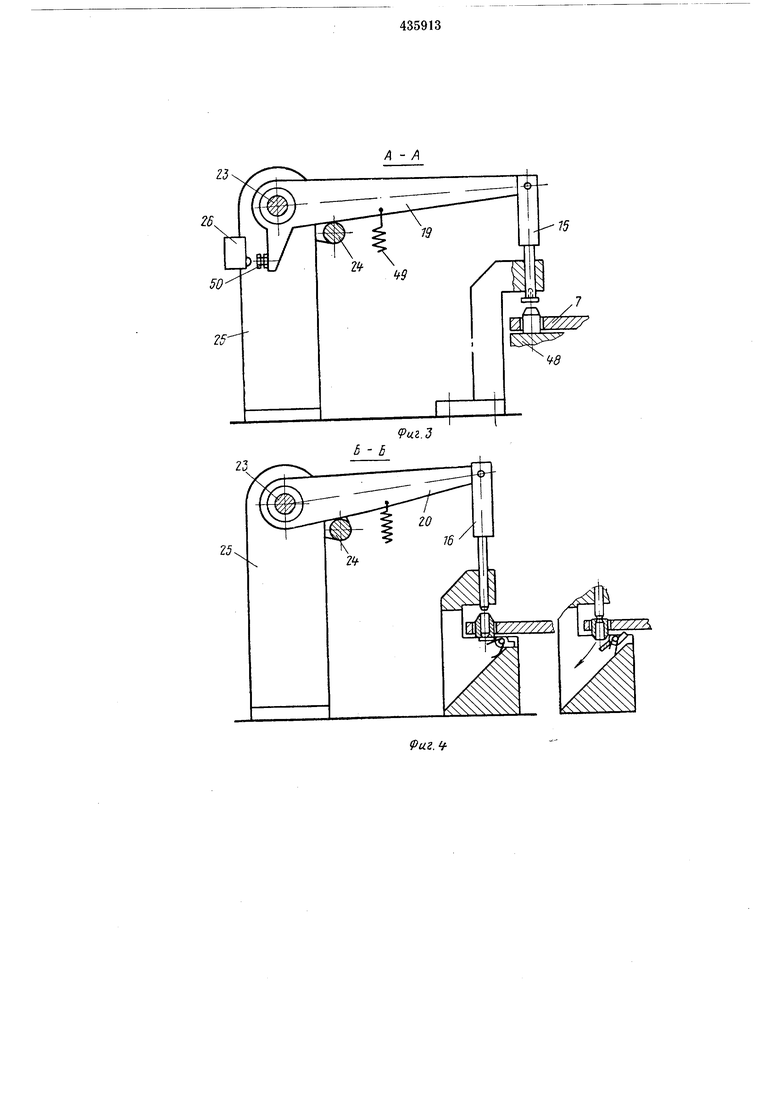

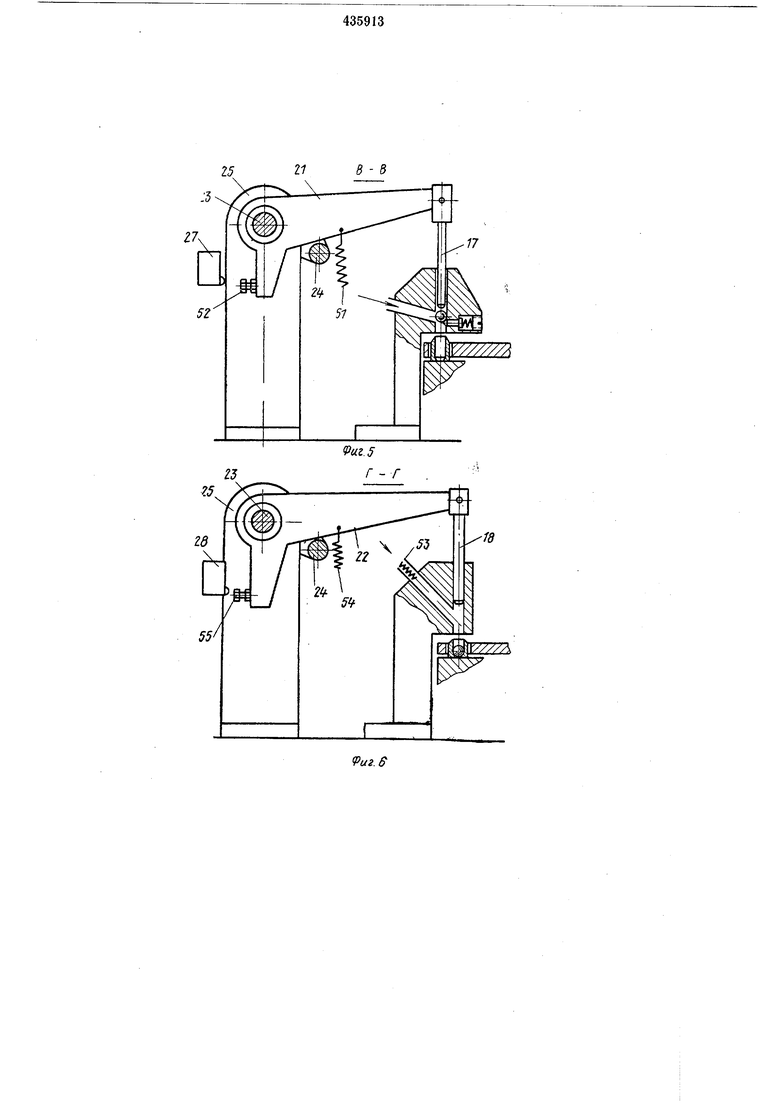

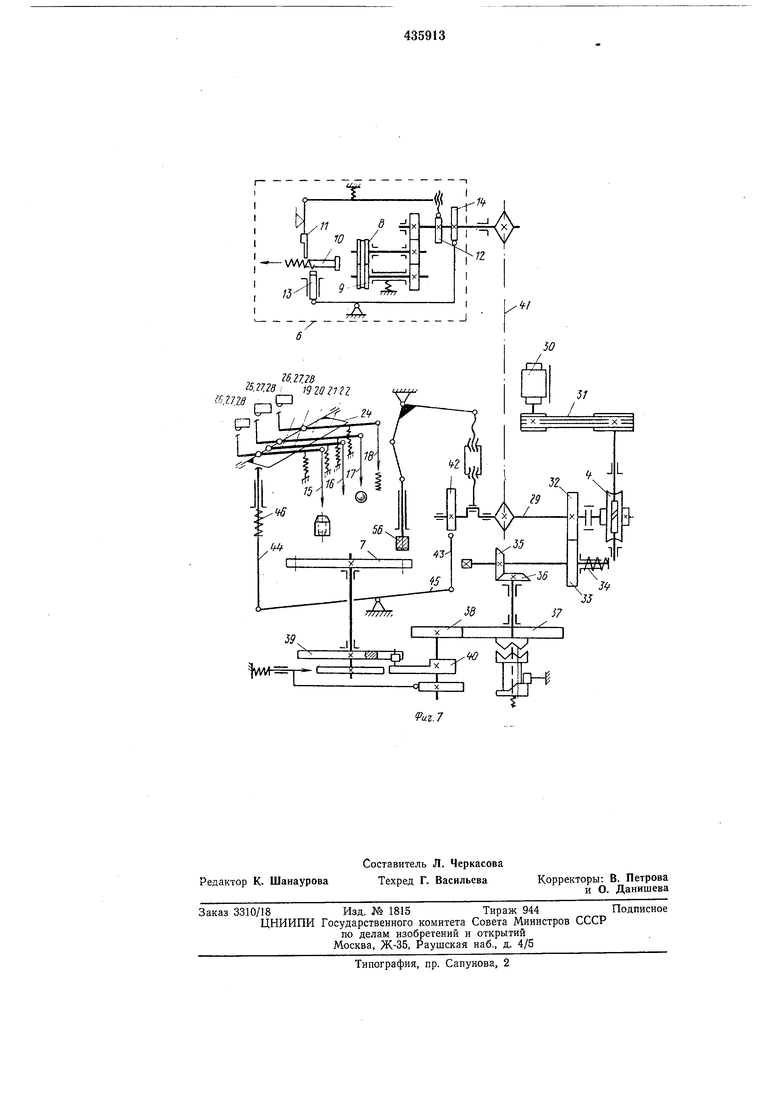

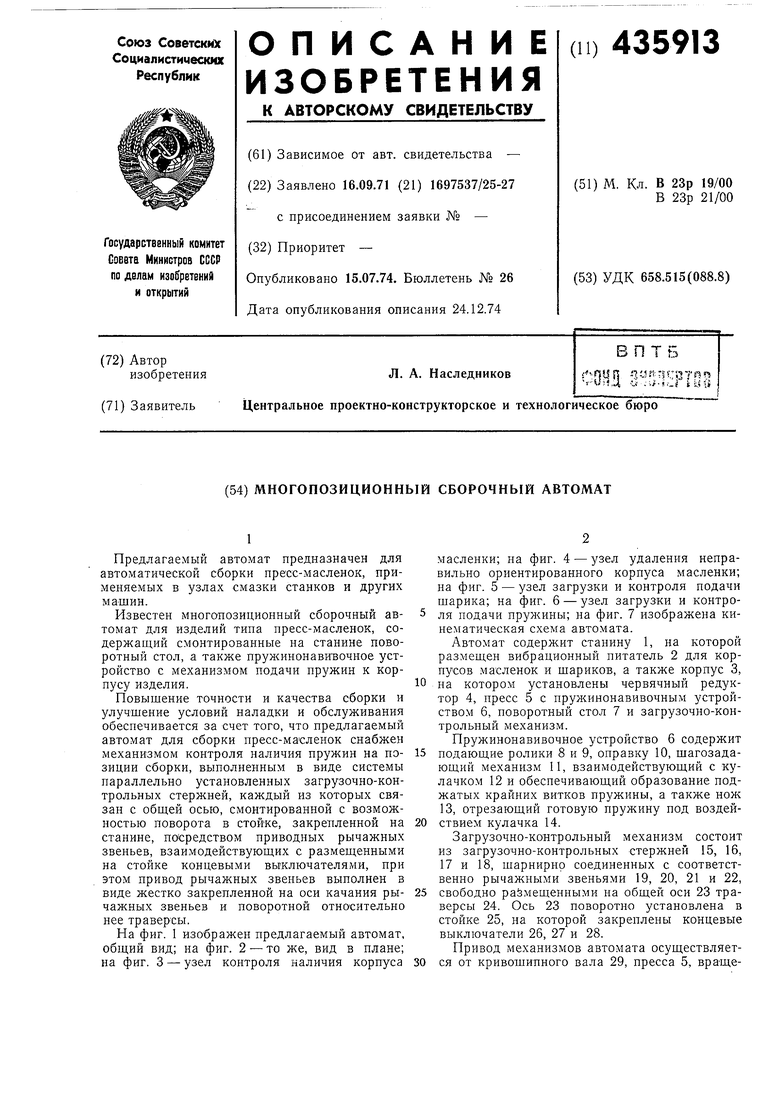

Предлагаемый автомат предназначен для автоматической сборки пресс-масленок, применяемых в узлах смазки станков и других машин. Известен многопозиционный сборочный автомат для изделий типа пресс-масленок, содержащий смонтированные на станине поворотный стол, а также прул инонавивочное устройство с механизмом подачи пружин к корпусу изделия. Повышение точности и качества сборки и улучшение условий наладки и обслуживания обеспечивается за счет того, что предлагаемый автомат для сборки пресс-масленок снабжен механизмом контроля наличия пружин на позиции сборки, выполненным в виде системы параллельно установленных загрузочно-контрольных стержней, каждый из которых связан с общей осью, смонтированной с возможностью поворота в стойке, закрепленной на станине, посредством приводных рычажных звеньев, взаимодействующих с размещенными на стойке концевыми выключателями, при этом привод рычажных звеньев выполнен в виде жестко закрепленной на оси качания рычажных звеньев и поворотной относительно нее траверсы. На фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - узел контроля наличия корпуса масленки; па фиг. 4 - узел удаления неправильно ориентированного корпуса масленки; на фиг. 5 - узел загрузки и контроля подачи шарика; на фиг. 6 - узел загрузки и контроля подачи пружины; на фиг. 7 изображена кинематическая схема автомата. Автомат содержит станину 1, на которой размещен вибрационный питатель 2 для корпусов .масленок и шариков, а также корпус 3, на котором установлены червячный редуктор 4, пресс 5 с пружинонавивочным устройством 6, поворотный стол 7 и загрузочно-контрольный механизм. Пружинонавивочное устройство 6 содержит подающие ролики 8 и 9, оправку 10, шагозадающий механизм И, взаимодействующий с кулачком 12 и обеспечивающий образование поджатых крайних витков пружины, а также нож 13, отрезающий готовую пружину под воздействием кулачка 14. Загрузочно-контрольный механизм состоит из загрузочно-контрольных стержней 15, 16, 17 и 18, шарнирнр соединенных с соответственно рычажными звеньями 19, 20, 21 и 22, свободно размещенными на общей оси 23 траверсы 24. Ось 23 поворотно установлена в стойке 25, на которой закреплены концевые выключатели 26, 27 и 28. Привод механизмов автомата осуществляется от кривошипного вала 29, пресса 5, вращение Которому сообщается от электродвигателя 30 через ременную передачу 31 и червячный редуктор 4.

От кривошипного вала 29 через шестерни 32 и 33, предохранительную муфту 34, коническую пару 35 и 36, полуоборотную муфту, ускорительную зубчатую передачу () 37 и 38, мальтийский механизм 39 и 40 вращение передается поворотному столу 7.

Привод пружинонавивочного механизма 6 осуществляется от вала 29 через цепную передачу 41.

Подъем и опускание траверсы 24, приводящей в движение загрузочно-контрольный механизм, производится от крпвощипного вала 29 с помощью кулачка 42, толкателей 43 и 44, рычага 45 и возвратной пружины 46.

Для сборки корпуса масленок подаются из питателя 2 в загрузочно-ориентирующее устройство 47 и западают поштучно в гнезда поворотного стола 7.

При периодическом повороте стола 7 корпус масленки перемещается из позиции в позицию по неподвижной опоре 48 и попадает в позицию контроля наличия корпуса, изображенную на фиг. 3.

При отсутствии в гнезде корпуса масленки рычажное звено 19 под действием пружины 49 опускает стержень 15 в гнездо, свободное от корпуса масленки, и упором 50 нажимает на концевой выключатель 26.

В позиции, изображенной на фиг. 4, производится удаление корпуса масленки, если он неправильно ориентирован. Это осуществляется с помощью стержня 16, являющегося проходным калибром для правильно ориентированного корпуса масленки и непроходным калибром для отверстия в доныщке корпуса масленки.

В позиции, изображенной на фиг. 5, производится установка шарика в корпус масленки. При отсутствии шарика рычажное звено 21 под действием пружины 51 опускает стержень 17 в свободный от шарика корпус масленки и

упором 52 нажимает на концевой выключатель 27.

В позиции, изображенной на фиг. 6, производится подача пружины в отверстие корпуса масленки.

Изготовленная пружина под действием собственного веса перемещается по трубке 53 и западает в отверстие корпуса масленки поверх шарика.

Рычажное звено 22 под действием пружины 54 опускает стержень 16, который досылает пружину в отверстие корпуса масленки до сжатия витков.

Если пружина не подана в корпус масленки, рычажное звено 22 опускает стержень 18 до соприкосновения с шариком и упором 55 нажимает на концевой выключатель 28.

Корпус масленки с шариком и пружиной перемещается на позицию завальцовки. Движущийся вниз пуансон 56 завальцовывает масленку.

Предмет изобретения

Многопозиционный сборочный автомат для изделий типа пресс-масленок, содержащий смонтированные на станине поворотный стол, а также пружинонавивочное устройство с механизмом подачи пружин к корпусу изделия, отличающийся тем, что, с целью повышения точности и качества сборки и улучшения условий наладки и обслуживания, он снабжен механизмом контроля наличия пружин на позиции сборки, выполненным в виде системы параллельно установленных загрузочно-контрольных стержней, каждый из которых связал с общей осью, смонтированной с возможностью поворота в стойке, закрепленной на станине, посредством приводных рычажных звеньев, взаимодействующих с размещенными на стойке концевыми выключателями, при этом привод рычажных звеньев выполнен в виде жестко закрепленной на оси качания рычажных звеньев и поворотной относительно нее траверсы.

9uz.Z

2577

iL

15

9и.г.

В - Ь

В - В

17

i-B.iUB

iS.27.28 :

K.ma p-,

. I : ,2t

-- I i

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок-автомат для сборки пресс-масленок | 1961 |

|

SU144121A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU560726A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Многопозиционный сборочный автомат | 1990 |

|

SU1691048A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| УСТРОЙСТВО для СБОРКИ ШАЙБ БАРАБАНА ПЕРЕДАЧИ ДЕСЯТКОВ | 1973 |

|

SU386754A1 |

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО | 1991 |

|

RU2014981C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

Даты

1974-07-15—Публикация

1971-09-16—Подача