1

Известен гидравлический пресс для изготовления строительных блоков, включающий станину, стол, привод с прессующим и выталкивающим силовыми цилиндрами и прессформу.

С целью изготовления блоков из вулканического пепла с повышенной прочностью и стойкостью на теплопроводность при минимальной дозе цемента и получения цветного офактурениого блока в предложенном прессе на столе, смонтированном на станине с возможностью поворота и фиксации в определенном положении, закреплены посредством стоек дополнительные преос-формы и дозщрующее устройство, выполненное с силовым цилиндром, на конце штока которого закреплена дозирующая емкость, перемещаемая -вдоль рамы дозирующего устройства при помощи роликов.

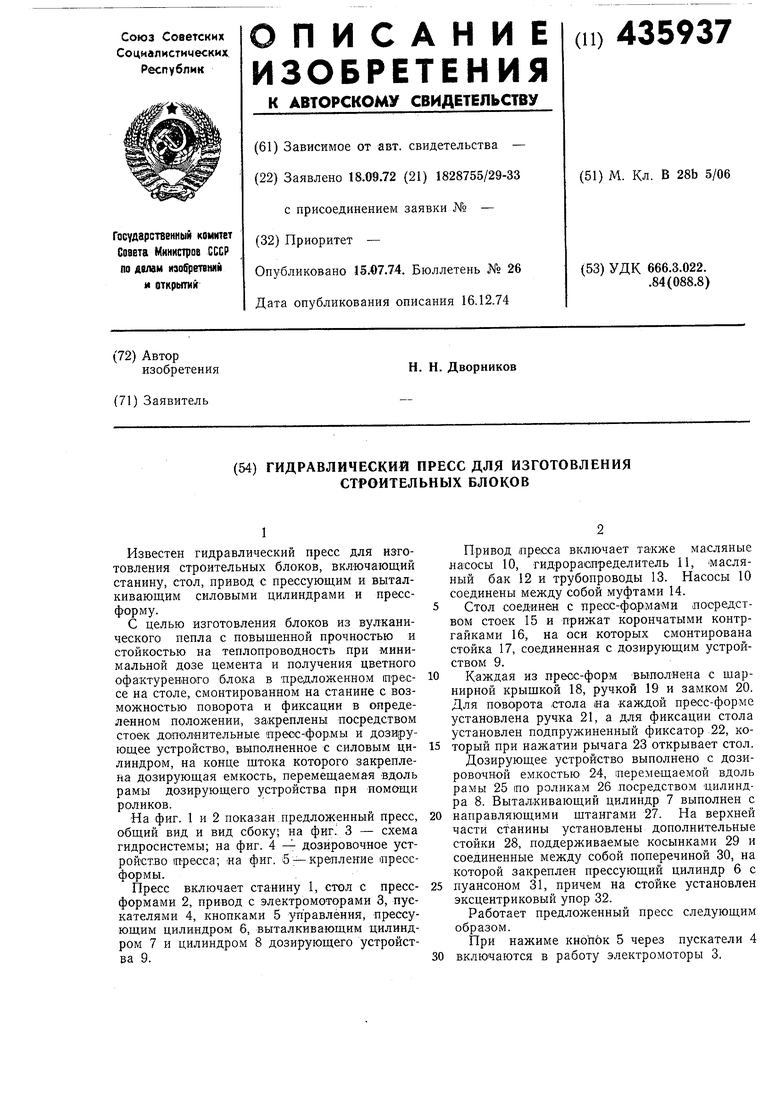

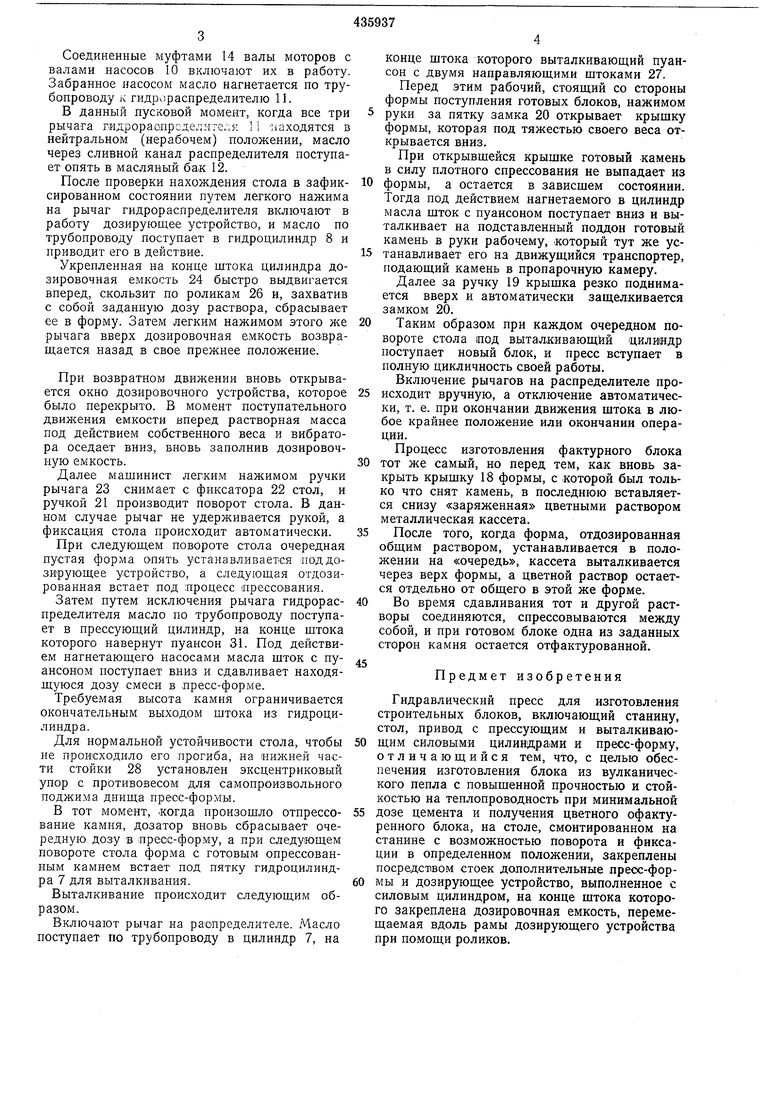

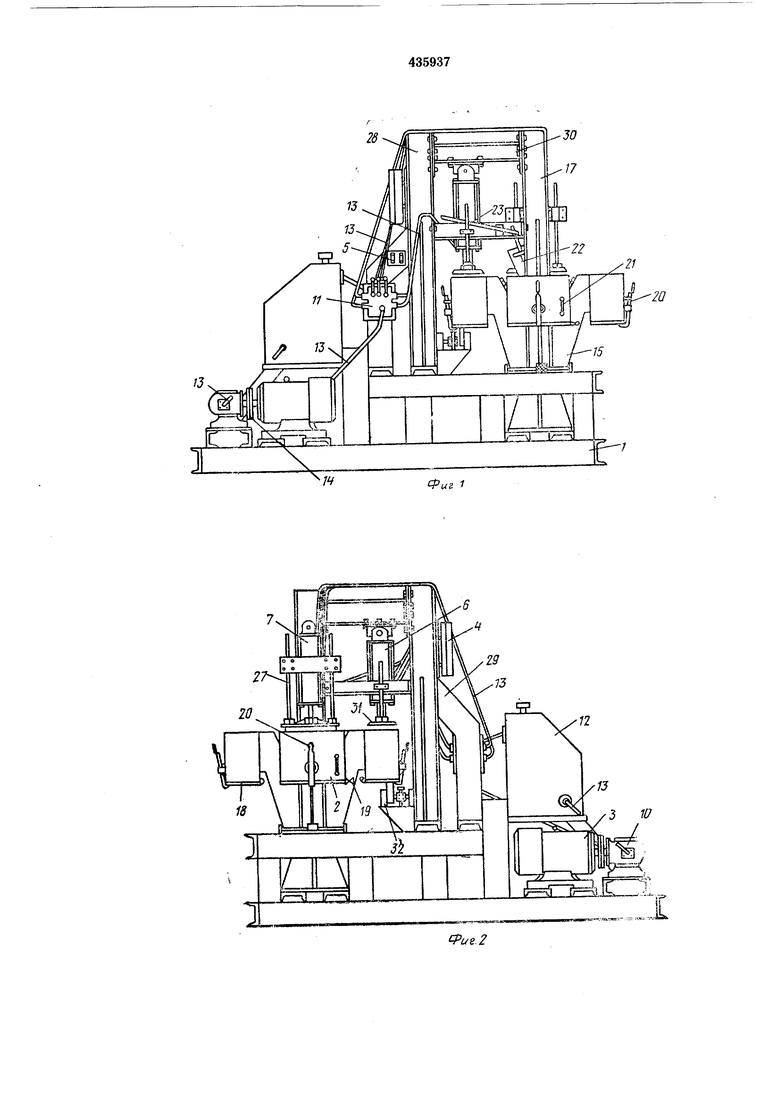

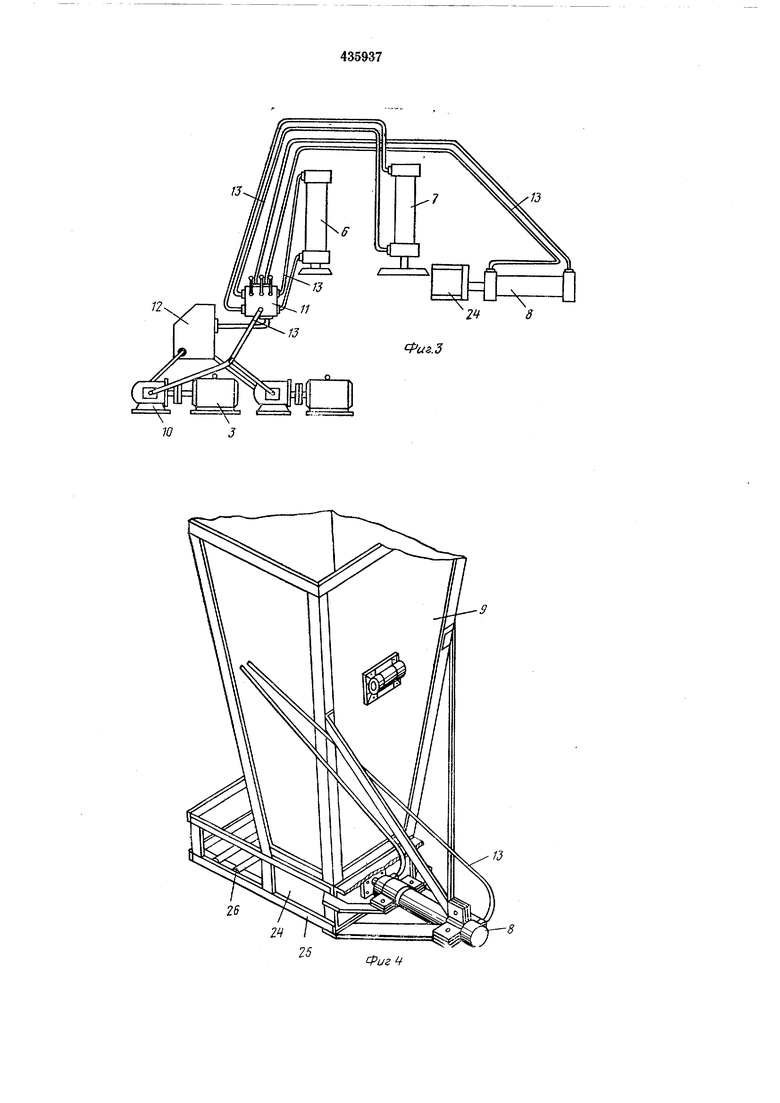

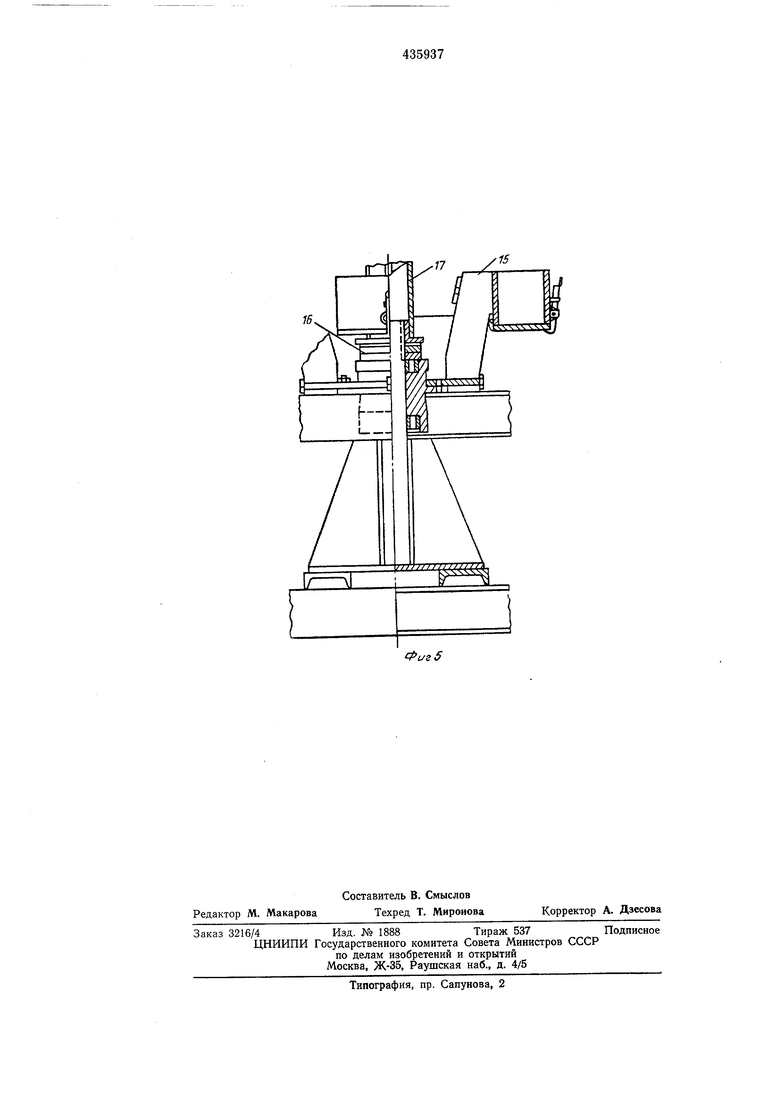

-На фиг. 1 и 2 показан предложенный пресс, общий вид и вид сбоку; на фиг. 3 - схема гидросистемы; на фиг. 4 - дозировочное устройство 1п-ресса; «а фиг. i5 - кре пление треосформы.

Пресс включает станину 1, стол с прессформами 2, привод с электромоторами 3, пускателями 4, кнопками 5 управления, прессующим цилиндром 6, выталкивающим цилиндром 7 и цилиндром 8 дозирующего устройства 9.

Привод пресса включает также масляные насосы 10, гидрораопределитель 11, -масляный бак 12 и трубопроводы 13. Насосы 10 соединены между собой муфтами 14. Стол соединен с пресс-формами лооредством стоек 15 и прижат корончатыми контргайками 16, на оси которых смонтирована стойка 17, соединенная с дозирующим устройством 9.

Каждая из пресс-форм выполнена с шарнирной крышкой 18, ручкой 19 и замком 20. Для поворота .стола на -каждой пресс-форме установлена ручка 21, а для фиксации стола установлен подпружиненный фиксатор 22, который при нажатии рычага 23 открывает стол. Дозирующее устройство выполнено с дозировочной емкостью 24, перемещаемой вдоль рамы 25 1ПО роликам 26 посредством цилиндра 8. Выталкивающий цилиндр 7 выполнен с

направляющими штангами 27. На верхней части станины установлены дополнительные стойки 28, поддерживаемые косынками 29 и соединенные между собой поперечиной 30, на которой закреплен прессующий цилиндр 6 с

пуансоном 31, причем на стойке установлен эксцентриковый упор 32.

Работает предложенный пресс следующим образом. При нажиме кнопбк 5 через пускатели 4

включаются в работу электромоторы 3.

Соединенные муфтами 14 валы моторов с валами насосов 10 включают их в работу. Забранное насосом масло нагнетается по трубопроводу к гидрораспределителю И.

В данный пусковой момент, когда все три рычага гидрораодрсделите.я I i находятся в нейтральном (нерабочем) положении, масло через сливной канал распределителя поступает опять в масляный бак 12.

После проверки нахождения стола в зафиксированном состоянии путем легкого нажима на рычаг гидрораспределителя включают в работу дозирующее устройство, и масло по трубопроводу поступает в гидроцилиндр 8 и приводит его в действие.

Укрепленная на конце штока цилиндра дозировочная емкость 24 быстро выдвигается вперед, скользит по роликам 26 и, захватив с собой заданную дозу раствора, сбрасывает ее в форму. Затем легким нажимом этого же рычага вверх дозировочная емкость возвращается назад в свое прежнее положение.

При возвратном движении вновь открывается окно дозировочного устройства, которое было перекрыто. В момент поступательного движения емкости вперед растворная масса под действием собственного веса и вибратора оседает вниз, вновь заполнив дозировочную емкость.

Далее машинист легким нажимом ручки рычага 23 снимает с фиксатора 22 стол, и ручкой 21 производит поворот стола. В данном случае рычаг не удерживается рукой, а фиксация стола происходит автоматически.

При следуюш.ем повороте стола очередная пустая форма опять устанавливается «оддозирующее устройство, а следуюш,ая отдозированная встает под процесс 1прессо1вания.

Затем путем исключения рычага гидрораспределителя масло по трубопроводу поступает в прессующий цилиндр, на конце штока которого навернут пуансон 31. Под действием нагнетающего насосами масла шток с пуансоном поступает вниз и сдавливает находящуюся дозу смеси в пресс-форме.

Требуемая высота камня ограничивается окончательным выходом штока из гидроцилиндра.

Для нормальной устойчивости стола, чтобы не происходило его прогиба, на нижней части стойки 28 установлен эксцентриковый упор с противовесом для самопроизвольного поджима днища пресс-формы.

В тот момент, .когда произошло отпрессование камня, дозатор вновь сбрасывает очередную дозу в лресс-форму, а при следующем повороте стола форма с готовым опрессованным камнем встает под пятку гидродилиндра 7 для выталкивания.

Выталкивание происходит следующим образом.

Включают рычаг на распределителе. Масло поступает по трубопроводу в цилиндр 7, на

конце штока которого выталкивающий пуансон с двумя направляющими штоками 27.

Перед этим рабочий, стоящий со стороны формы поступления готовых блоков, нажимом 5 руки за пятку замка 20 открывает крышку формы, которая под тяжестью своего веса открывается вниз.

При открывшейся крышке готовый камень в силу плотного спрессования не выпадает из

0 формы, а остается в зависшем состоянии. Тогда под действием нагнетаемого в цилиндр масла шток с пуансоном поступает вниз и выталкивает на подставленный поддон готовый камень в руки рабочему, который тут же устанавливает его на движущийся транспортер, подающий камень в пропарочную камеру.

Далее за ручку 19 крышка резко поднимается вверх и автоматически защелкивается замком 20.

0 Таким образом при каждом очередном повороте стола под выталкивающий цилиндр поступает новый блок, и пресс вступает в полную цикличность своей работы. Включение рычагов на распределителе про5 исходит вручную, а отключение автоматически, т. е. при окончании движения штока в любое крайнее положение или окончании операции. Процесс изготовления фактурного блока

0 тот же самый, но перед тем, как вновь закрыть крышку 18 формы, с которой был только что снят камень, в последнюю вставляется снизу «заряженная цветными раствором металлическая кассета.

5 После того, когда форма, отдознрованная общим раствором, устанавливается в положении на «очередь, кассета выталкивается через верх формы, а цветной раствор остается отдельно от общего в этой же форме.

0 Во время сдавливания тот и другой растворы соединяются, спрессовываются между собой, и при готовом блоке одна из заданных сторон камня остается отфактурованной.

Предмет изобретения

Гидравлический пресс для изготовления строительных блоков, включающий станину, стол, привод с прессующим и выталкивающим силовыми цилиндрами и пресс-форму, отличающийся тем, что, с целью обеспечения изготовления блока из вулканического пепла с повыщенной прочностью и стойкостью на теплопроводность при минимальной

5 дозе цемента и получения цветного офактуренного блока, на столе, смонтированном на станине с возможностью поворота и фиксации в определенном положении, закреплены посредст1вом стоек дополнительные пресс-формы и дозирующее устройство, выполненное с силовым цилиндром, на конце штока которого закреплена дозировочная емкость, перемещаемая вдоль рамы дозирующего устройства при помощи роликов.

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования щелевых камней | 1988 |

|

SU1595643A1 |

| Вибропрессовальный станок для изготовления бетонных камней (блоков) | 1955 |

|

SU109954A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| Устройство для полусухого прессования кирпича | 1990 |

|

SU1791123A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ БЛОКОВ ИЗ ГРУНТА | 1990 |

|

RU2012492C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| Станок для изготовления шлакобетонных камней и т.п. изделий | 1943 |

|

SU68692A1 |

| Установка для производства камнелитных изделий | 1982 |

|

SU1079444A1 |

| Пресс для формования фасонных камней, кирпичей и т.п. | 1928 |

|

SU14628A1 |

12

„-..l

72

26

13

Фиг

16

Даты

1974-07-15—Публикация

1972-09-18—Подача