1

Изобретение предназначается для промышленности строительных материалов и может быть нснользовано на цементных заводах, где для обжига материалов применяются вращающиеся печи, работающие по сухому способу производства.

Известно устройство для тепловой обработки порошкообразного материала, например цементной сырьевой смеси, содержащее установленный за вращающейся печью и связанный с ней лоткообразной головкой противоточный шахтный теплообменник, циклоны с бункерами Н течками, введенными в шахтный теплообменник, и пневмопровод для подачи сырьевого материала.

Однако недостатками такого устройства являются нерациональное решение узла питания, предусматривающее ввод свежего материала в верхнюю часть шахты в одной точке и возврат материала, уловленного циклонами, в середину шахты.

Ввод свежего материала в одной точке не может обеспечить равномерной загрузки всего сечения шахты, что ухудшает условия контакта материала с газами. Кроме того, в верхней части шахты эффективность теплообмена понижена, поскольку она недостаточно загружена материалом из-за ввода течек циклонов в среднюю часть шахты.

Цель изобретення - повышение тепловой

эффективности шахтного противоточного теплообменника, снижение гидравлического сопротивления и пылеуноса.

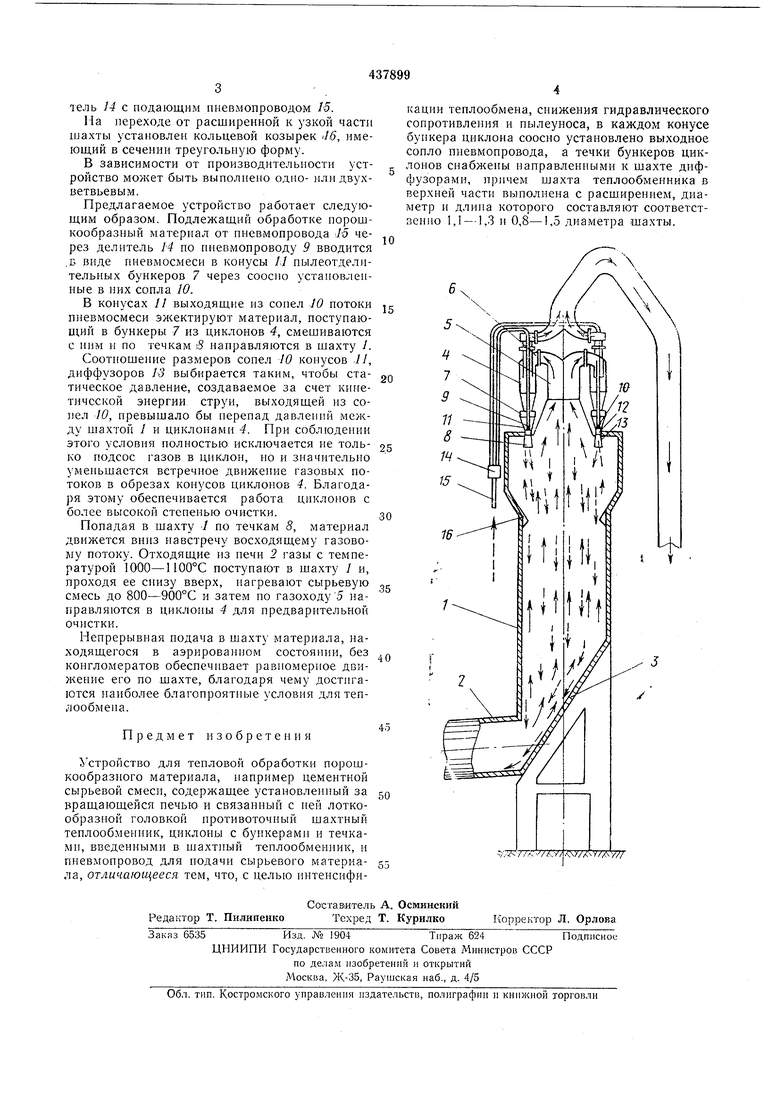

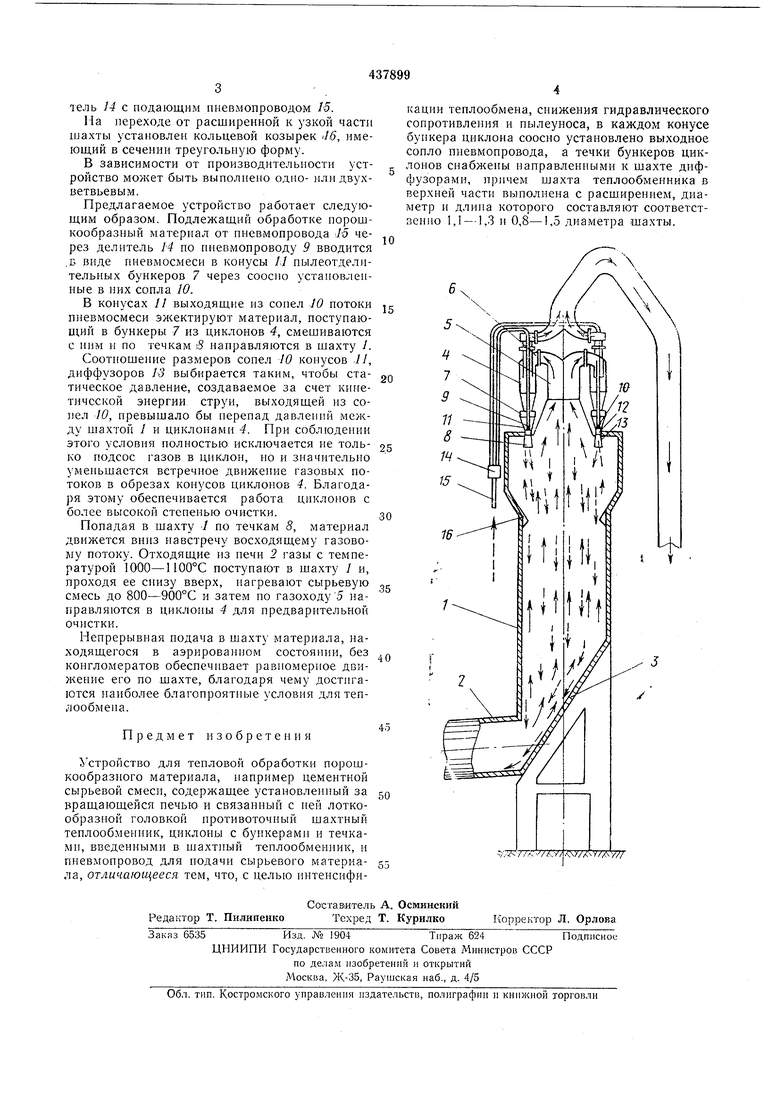

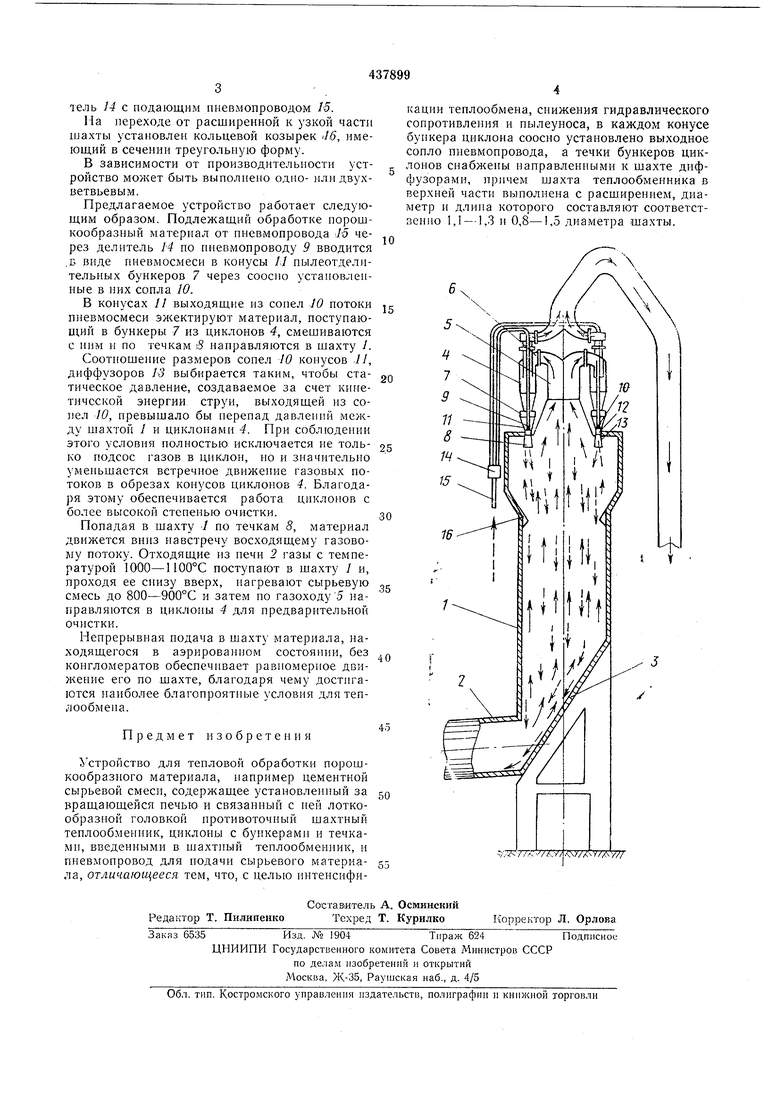

Для этого в каждом конусе бункера циклона соосно установлено выходное сопло пневмопровода, а течки бункеров циклонов снабжены направленными к шахте диффузорами, иричем шахта теплообменника в верхней части выполнена с расширением, диаметр и длина которого составляют соответственно 1,1 -1,3 н 0,8-1,5 диаметра шахты.

На чертеже схематически изображено нредлагаемое устройство.

Устройство для тепловой обработки порошкообразного материала состоит из расширенной в верхней части противоточной шахты /, соединенной с вращающейся печью 2 лоткообразной головкой (3.

Верхняя расширенная часть шахты / соединена с циклонами 4 посредством газохода 5 и входных патрубков б циклонов 4. Пылеотделительные бункеры 7 циклонов 4 заканчиваются течкамн 8, входящими в шахту 1. Внутри каждого циклона 4 и пылеотделительного бункера 7 по их оси размещен пневмопровод 9 подачи свежего матернала, который заканчивается соплом 10, установленным в конусе 11 бункера 7. Течка 8 представляет собой последовательно установленные цилиндр 12 и диффузор 13. Пневмопровод 9 соединен через дели

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775588A1 |

| Способ тепловой обработки порошкообразного материала и установка для его осуществления | 1984 |

|

SU1174713A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки | 1973 |

|

SU483561A1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| УСТРОЙСТВО для ТЕПЛОВОЙ ОБРАБОТКИ ТОНКОДИСПЕРСНОЙ СЫРБЕВОЙ СМЕСИ | 1971 |

|

SU321492A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| УСТРОЙСТВО для ТЕПЛОВОЙ ОБРАБОТКИ ТОНКОДИСПЕРСНОЙ СЫРЬЕВОЙ СМЕСИ | 1973 |

|

SU382589A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

Авторы

Даты

1974-07-30—Публикация

1972-01-18—Подача