1

Изобретение относится к устройствам для зачистки деталей торцовыми щетками, а точнее к станкам для снятия заусенцев с плоскостей крупных деталей и может найти применение на машиностроительных заводах крупносерийного и массового производства.

Известен станок для снятия заусенцев с плоскостей крупных деталей, содержащий реверсивные головки с торцовыми щетками, механизмы перемещения реверсивных головок, подвижный стол с зажимным приспособлением и защитный кожух, связанный с пылеотсасывающим устройством.

Недостаток известного станка заключается в том, что он не обеспечивает надежного улавливания загрязнений (например, пыли, ржавчины и др.), а также и в том, что в нем отсутствует автоматическая загрузка-выгрузка и закрепление обрабатываемых деталей.

Отличительной особенностью предлагаемого станка является то, что кожух представляет собой сквозной тоннель с профилем, эквидистантным профилю обрабатываемых деталей, и выполнен с двойными стенками, полость между которыми образует пылеулавливающую камеру, а пылеотсасывающее устройство связано с этой камерой и установлено в зоне размещения щеток.

Для автоматизации загрузки-выгрузки и

закрепления деталей зажимное приспособление выполнено в виде портала с подвижными фиксаторами, щарнирно укрепленными на длинномерном валу. При этом привод фиксаторов включает подпружиненный шток, соосно с которым укреплен гидроцилиндр, а шток

связан через коромысло и рычажную систему

с длинномерным валом.

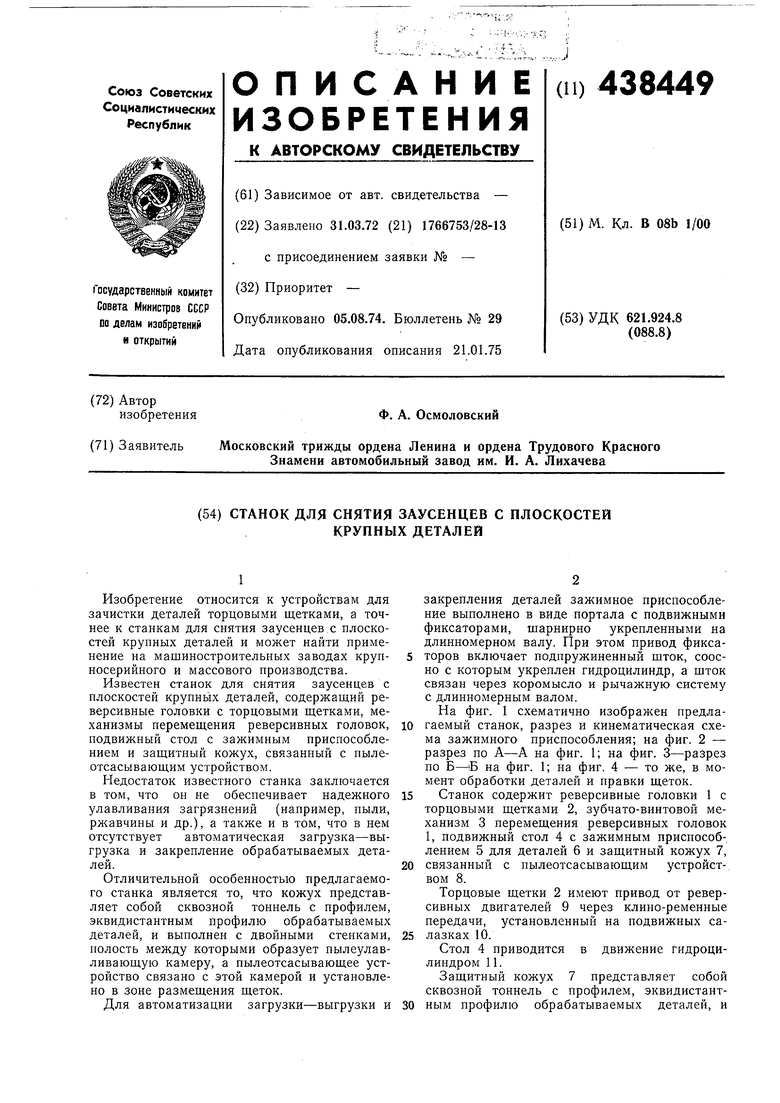

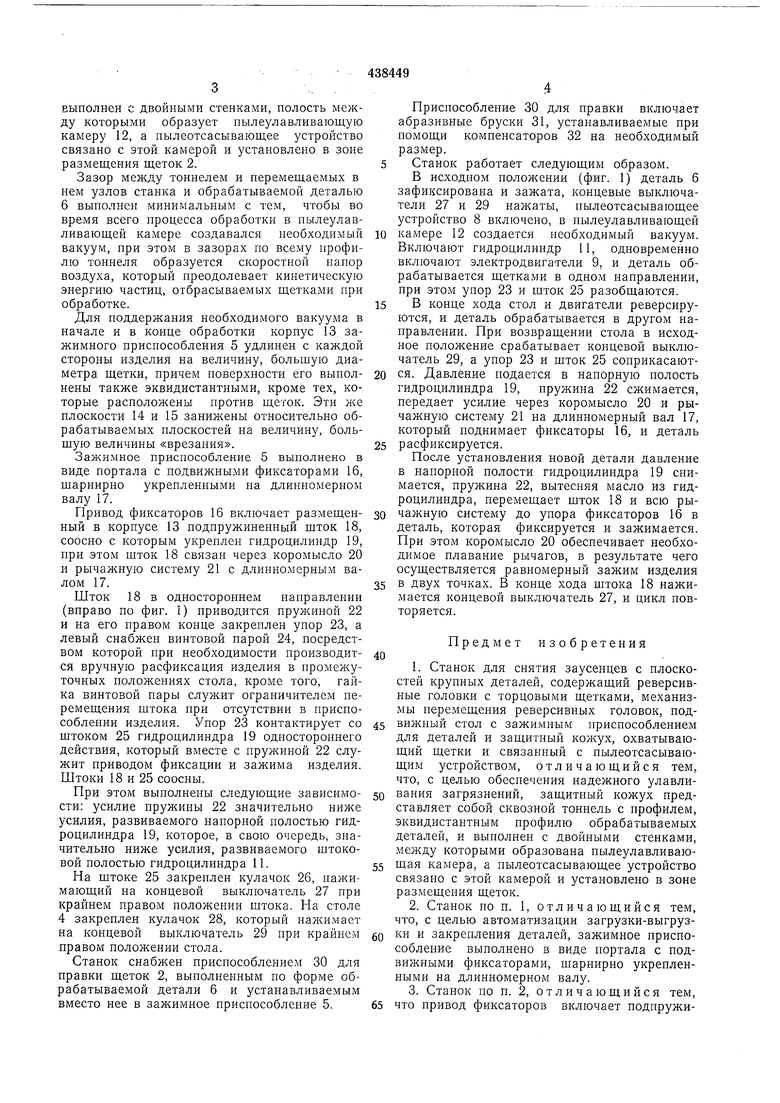

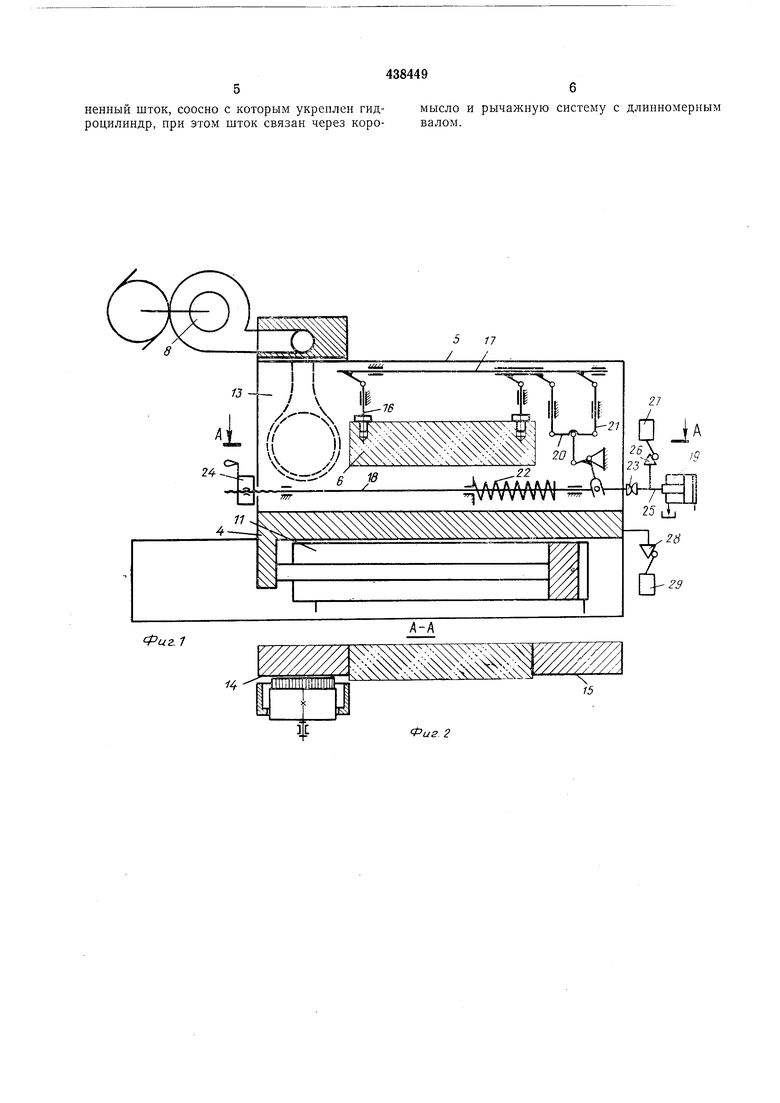

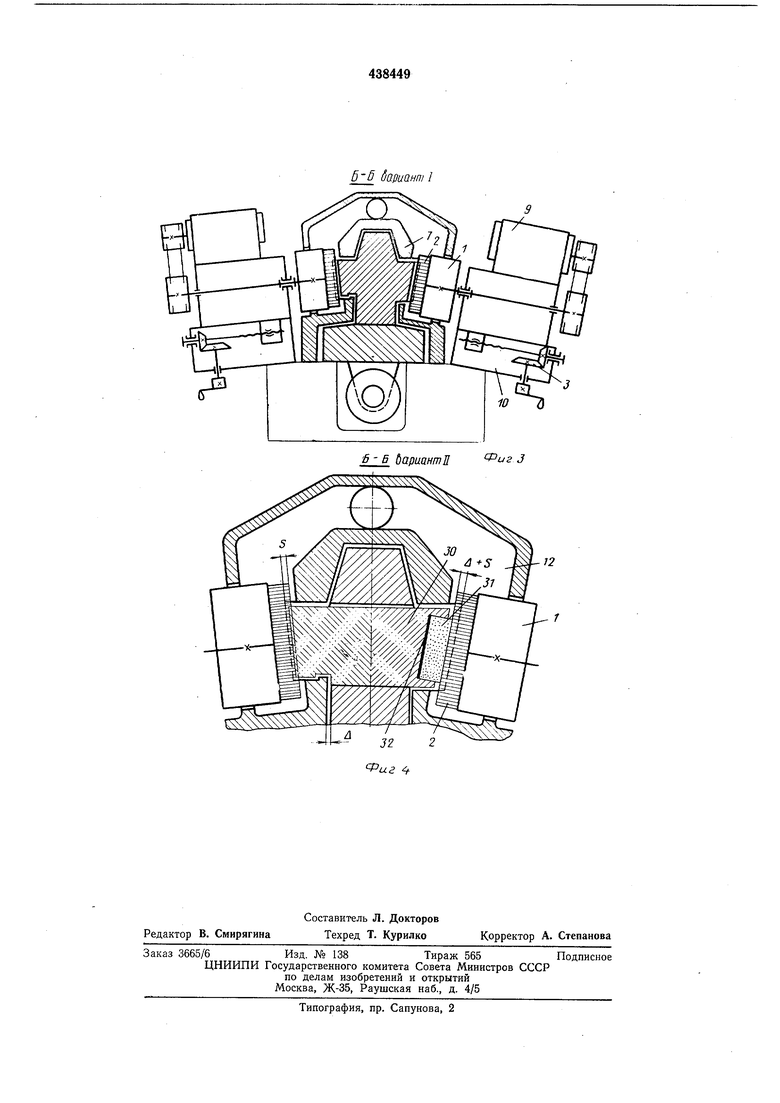

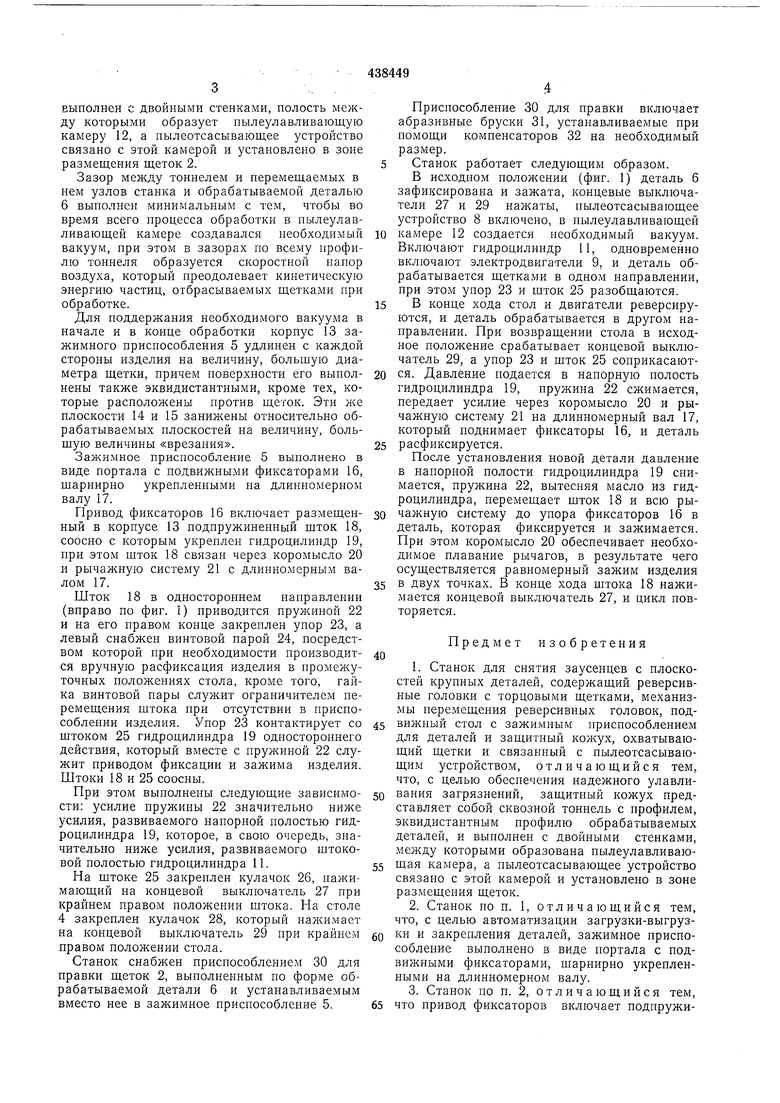

На фиг. 1 схематично изображен предлагаемый станок, разрез и кинематическая схема зажимного приспособления; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3-разрез по Б-|Б на фиг. 1; на фиг. 4 - то же, в момент обработки деталей и правки щеток.

Станок содержит реверсивные головки 1 с торцовыми щетками 2, зубчато-винтовой механизм 3 перемещения реверсивных головок 1, подвижный стол 4 с зажимным приспособлением 5 для деталей 6 и защитный кожух 7,

связанный с пылеотсасывающим устройством 8.

Торцовые щетки 2 имеют привод от реверсивных двигателей 9 через клино-ременные передачи, установленный на подвижных салазках 10.

Стол 4 приводится в движение гидроцилиндром 11.

Защитный кожух 7 представляет собой сквозной тоннель с профилем, эквидистантным профилю обрабатываемых деталей, и

выполнен с двойными стенками, нолость между которыми образует нылеулавливающую камеру 12, а пылеотсасывающее устройство связано с этой камерой и установлено в зоне размещения щеток 2.

Зазор между тоннелем и перемещаемых в нем узлов станка и обрабатываемой деталью 6 выполнен минимальным с тем, чтобы во время всего процесса обработки в пылеулавливающей камере создавался необходимый вакуум, при этом в зазорах по всему профилю тоннеля образуется скоростной напор воздуха, который преодолевает кинетическую энергию частиц, отбрасываемых щетками при обработке.

Для поддержания необходимого вакуума в начале и в конце обработки корпус 13 зажимного приспособления 5 удлинен с каждой стороны изделия на величину, большую диаметра щетки, причем поверхности его выполнены также эквидистантными, кроме тех, которые расположены против щеток. Эти же плоскости 14 и 15 занижены относительно обрабатываемых плоскостей на величину, больщую величины «врезания.

Зажимное приспособление 5 выполнено в виде портала с подвижными фиксаторами 16, щарнирно укрепленными на длинномерном валу 17.

Привод фиксаторов 16 включает размещенный в корпусе 13 подпружиненный щток 18, соосно с которым укреплен гидроцилиндр 19, при этом щток 18 связан через коромысло 20 и рычажную систему 21 с длинномерным валом 17.

Шток 18 в одностороннем направлении (вправо по фиг. 1) приводится пружипой 22 и на его правом конце закреплен упор 23, а левый снабжен винтовой парой 24, посредством которой при необходимости производится вручную расфиксация изделия в промежуточных положениях стола, кроме того, гайка винтовой пары служит ограничителем перемещения щтока нри отсутствии в приспособлепии изделия. Упор 23 контактирует со щтоком 25 гидроцилиндра 19 одностороннего действия, который вместе с пружиной 22 служит приводом фиксации и зажима изделия. Штоки 18 и 25 соосны.

При этом выполнены следующие зависимости: усилие пружины 22 значительно ниже усилия, развиваемого напорной полостью гидроцилиндра 19, которое, в свою очередь, значительно ниже усилия, развиваемого штоковой полостью гидроцилиндра 11.

На щтоке 25 закреплен кулачок 26, нажимающий на концевой выключатель 27 при крайнем правом положении штока. На столе 4 закреплен кулачок 28, который нажимает на концевой выключатель 29 при крайнем правом положении стола.

Станок снабж;ен приспособлением 30 для правки щеток 2, выполненным по форме обрабатываемой детали 6 и устанавливаемым вместо нее в зажимное приспособление 5.

Приспособление 30 для правки включает абразивные бруски 31, устанавливаемые при помощи компенсаторов 32 на необходимый размер. Станок работает следующим образом.

В исходном положении (фиг. 1) деталь 6 зафиксирована и зажата, концевые выключатели 27 и 29 нажаты, нылеотсасывающее устройство 8 включено, в пылеулавливающей

камере 12 создается необходимый вакуум. Включают гидроцилиндр 11, одновременно включают электродвигатели 9, и деталь обрабатывается щетками в одном направлении, при этом упор 23 и шток 25 разобщаются.

В конце хода стол и двигатели реверсируются, и деталь обрабатывается в другом направлении. При возвращении стола в исходное положение срабатывает концевой выключатель 29, а упор 23 и щток 25 соприкасаются. Давление подается в напорную полость гидроцилиндра 19, пружина 22 сжимается, передает усилие через коромысло 20 и рычажную систему 21 на длинномерный вал 17, который поднимает фиксаторы 16, и деталь

расфиксируется.

После установления новой детали давление в напорной полости гидроцилиндра 19 снимается, пружина 22, вытесняя масло из гидроцилиндра, перемещает шток 18 и всю рычажную систему до упора фиксаторов 16 в деталь, которая фиксируется и зажимается. При этом коромысло 20 обеспечивает необходимое плавание рычагов, в результате чего осуществляется равномерный зажим изделия

в двух точках. В конце хода штока 18 нажилМается концевой выключатель 27, и цикл повторяется.

Предмет изобретения

1.Станок для снятия заусенцев с плоскостей крупных деталей, содержащий реверсивные головки с торцовыми щетками, механизмы неремещения реверсивных головок, подвижный стол с зажимным приспособлением для деталей и защитный кожух, охватывающий щетки и связанный с пылеотсасывающим устройством, отличающийся тем, что, с целью обеспечения надежного улавливания загрязнений, защитный кожух представляет собой сквозной тоннель с профилем, эквидистантным профилю обрабатываемых деталей, и выполнен с двойными стенками, между которыми образована пылеулавливающая камера, а пылеотсасывающее устройство связано с этой камерой и установлено в зоне размещения щеток.

2.Станок по п. 1, отличающийся тем, что, с целью автоматизации загрузки-выгрузки и закрепления деталей, зажимное приспособление выполнено в виде портала с подвижными фиксаторами, щарнирно укрепленными на длинномерном валу.

3.Станок по п. 2, отличающийся тем, что привод фиксаторов включает подпружиненныи шток, соосно с которым укреплен гидроцилиндр, при этом шток связан через коромысло и рычажную систему с длинномерным валом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| Гидрокопировальный фрезерный станок | 1978 |

|

SU768571A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ | 1972 |

|

SU426799A1 |

| Станок для обработки вращающимися щетками | 1979 |

|

SU872053A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| ВЕРТИКАЛЬНО-ПРОТЯЖНОЙ СТАНОК ДЛЯ НАРУЖНОГО | 1972 |

|

SU346041A1 |

| Устройство для снятия заусенцев счАСОВыХ дЕТАлЕй | 1979 |

|

SU828165A1 |

| Металлорежущий станок | 1977 |

|

SU704756A1 |

| Тонко-расточной станок | 1973 |

|

SU476943A2 |

| Алмазно-расточной станок | 1978 |

|

SU841795A1 |

Фиг. 1

Авторы

Даты

1974-08-05—Публикация

1972-03-31—Подача