1

Изобретение касается литейного производства.

Известно устройство для. литья с кристаллизацией под давлением, содержащее матрицу и внешний пуансон, во внутреннем канале которого подвижно установлен внутренний пуансон. Залитый в открытую матрицу в свободном состоянии расплав подвергается давлению под, гидравлическим прессом для получения отливки с уплотненной структурой. Давление передается прессующим пуансоном, перекрывающим открытую полость матрицы и действующим на верхнюю торцовую часть отливки в течение всего периода времени, необходимого для окончания кристаллизации. Если приложенное давление достаточно высоко (порядка 1000 атм), оно обеспечивает эффективное принудительное питание расплавом усадочных раковин и пустот, а также препятствует выделению газов, растворенных в расплаве. Благодаря этому в твердом материале устраняются усадочные раковины и газовая пористость, структура отливки заметно измельчается и становится более однородной, что способствует улучщению механических свойств и более равномерному их распределению по сечению отливки.

Поскольку усилие прессования гидравлических прессов, используемых для кристаллизации расплава под давлением, не превыщает

100-200 т, то уже для сплощных цилиндрических отливок радиусом всего лишь в 100 мм давление на. расплав составляет не более нескольких сотен атмосфер, а отливок радиусом в 500 мм - не более 20 атм. Таким образом, известное устройство малоэффективно в случае его использования для уплотнения и повышения качества крупногабаритных отливок. В предлагаемом устройстве для создания

давления в кристаллизирующемся расплаве использован телескопический пуансон, внешний элемент которого (внешний пуансон) осуществляет предварительное обжатие расплава усилием гидравлического пресса, а окончательное обжатие (после фиксации внещнего пуансона в крайнем нижнем положении) производит внутренний пуансон, перемещающийся в осевом канале внещнего пуансона под давлением газов, образующихся в результате подрыва заряда взрывчатого вещества во взрывной камере, расположенной в верхней части осевого канала над верхним торцом внутреннего пуансона, фиксируемого в свою очередь в крайнем нижнем положении, когда расплав

находится под максимальным давлением.

Благодаря тому, что при взрыве могут быть достигнуты давления в десятки и сотни раз более высокие, чем полученные статически, а также ввиду незначительной площади поперечного сечения внутреннего пуансона по

сравнению с внешним пуансоном, предлагаемое устройство обеспечивает возможность резко (до величин порядка 1000 атм) повысить давление на столб расплава в осевом канале внешнего пуансона, а следовательно, и на весь объем кристаллизуюш,егося расплава.

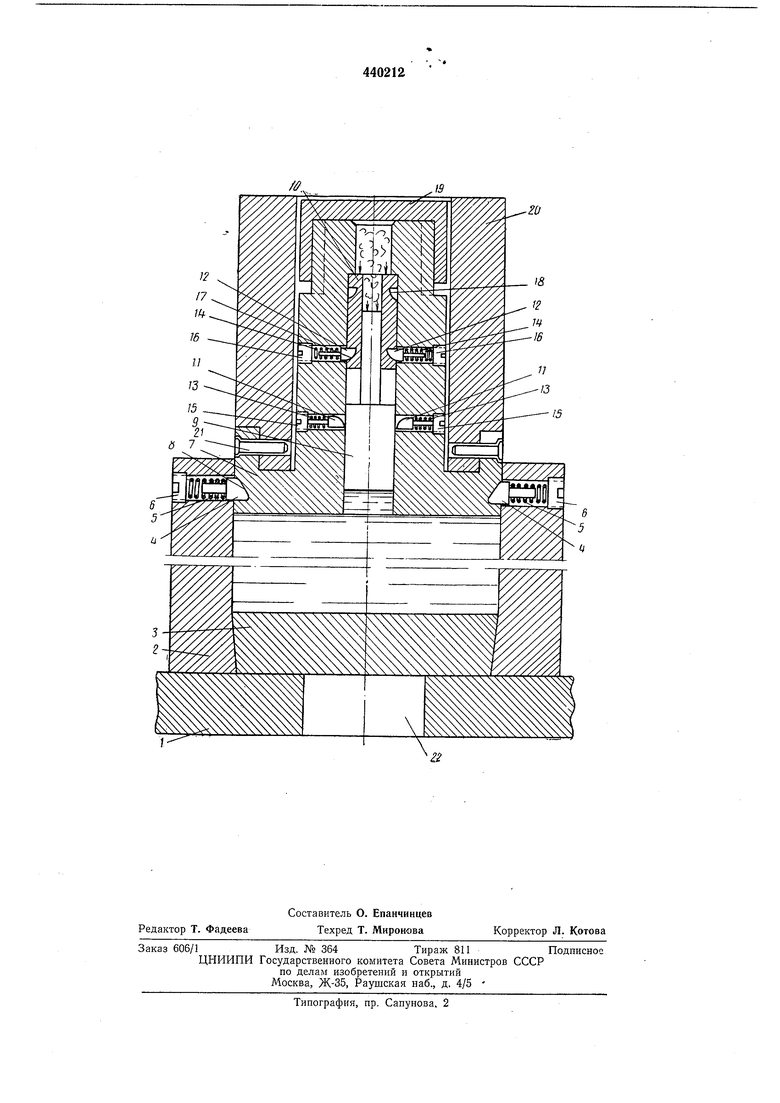

На чертеже изображено предлагаемое устройство. Оно содержит установленную на основании

Iматрицу 2, днище которой закрыто поддоном 3, а верхняя часть снабжена гнездами, в которых размеш.ены фиксаторы 4 с пружинами 5 и поджимными винтами 6, удерживающие в крайнем нижнем положении внещний пуансон /. Для этого в головке пуансона проточена кольцевая канавка 8, профиль которой соответствует профилю головки фиксатора 4. Осевой канал внещнего пуансона служит направляющей для внутреннего пуансона 9 и туго посаженной на его хвостовик до упора в головку пуансона 9 гильзы 10. В горизонтальных сквозных отверстиях, выполненных в стенках осевого канала внешнего пуансона на двух разных уровнях, установлены фиксаторы

IIи 12 с пружинами 13 и 14 и поджимными винтами 15 и 16, а на внешней цилиндрической поверхности гильзы 10 проточены одна над другой кольцевые канавки 17 и 18, профиль которых соответствует профилю головки фиксатора 12. Снабженная крышкой 19 верхняя суженная часть осевого канала внещнего пуансона 7 служит взрывной камерой, где размещают заряд взрывчатого вещества. Усилие гидравлического пресса передается на внещний пуансон 7 через пуансонодержатель 20, закрепленный на пуансоне 7 посредством пальцеь 21. Поддон 3 располагают относительно основания 1 так, что под ним находится отверстие 22, через которое подают выталкиватель (не показан) при выпрессовке закристаллизовавшегося слитка из матрицы 2.

иеред началом работы собирают телескопический пуансон. Внутренний пуансон 9 с насаженной на его хвостовик гильзой 10 устанавливают в вертикальном канале внешнего пуансона так, чтобы нижние торцы обоих пуансонов оказались на одном уровне. Вставляют фиксаторы И и 12 с пружинами 13 и 14 в сквозные отверстия в стенках осевого канала пуансона 7 и закрывают их снаружи поджимными винтами 15 и 16. Поскольку верхняя кольцевая канавка 18 гильзы 10 располагается против фиксаторов 12, они заходят в канавку 18 и удерживают внутренний пуансон 9 в исходном положении. Во взрывную камеру вводят заряд взрывчатого вещества, закрывают камеру крышкой 19 и закрепляют пуансон 7 в пуансонодержателе 20. В горизонтальные сквозные отверстия в верхней части матрицы 2 вставляют фиксаторы 4 с пружинами 5 и закрывают отверстия снаружи поджимными винтами 6, а матрицу 2 размещают на основании 1 в положении, при котором полость матрицы коаксиальна с телескопическим

пуансоном и выталкивателем, подаваемым снизу через отверстие 22 в основании 1.

Для оеспрепятственной заливки расплава из ковша в полость матрицы 2 пуансонодержатель 20 гидравлического пресса вместе с закрепленным в нем телескопическим пуансопом поднимают пад матрицей 2, а по окончании заливки опускают его до соприкосновения нижнего торца телескопического пуансона с открытой поверхностью расплава и предварительно обжимают расплав усилием гидравлического пресса. 11ри этом расплав заполняет нижнюю часть осевого канала внешнего пуансона 7, заставляя внутренний пуансон подниматься в осевом канале до тех пор, пока он не остановится в крайнем верхнем положении. В этот момент нижняя кольцевая канавка Г7 гильзы 1U располагается против фиксаторов ,12, вытесненных поднявшейся с пуансоном 9 гильзой 10 в отверстия в стенках внешнего пуансона и теперь вновь получивших возможность выдвинуться из стенок под действием сжатых пружин 14. Таким образом, гильза 10 оказывается запертой в

крайнем верхнем положении.

Тем временем внешний пуансон достигает крайнего нижнего положения, при котором давление на него со стороны гидравлического пресса сравнивается с давлением в расплаве

и удерживается в этом положении выдвигающимися из отверстий в стенках матрицы подпружиненными фиксаторами 4, поскольку в этот момент против них располагается кольцевая канавка 8 внешнего пуансона 7. После

фиксации пуансона 7 производят подрыв заряда взрывчатого вещества, в результате чего давление во взрывной камере резко возрастает, заставляя внутренний пуансон 9 перемещаться вниз (запертая фиксаторами 12

гильза 10 остается в крайнем верхнем полон епии) и вытеснять расплав из осевого канала внешнего пуансона в полость матрицы 2. Это позволяет не только компенсировать усадку кристаллизующегося расплава, но и

значительно повысить давление расплава в матрице 2, благодаря чему обеспечивается эффективное принудительное питание расплавом усадочных раковин и пустот, а также предотвращается выделение газов, растворенных в

расплаве. Благодаря отсутствию усадки отливка плотно прилегает к стенкам матрицы 2 в течение всего периода кристаллизации, что обеспечивает интенсивный теплоотвод от расплава, резко сокращает период его кристаллизации и приводит тем самым к значительному измельчению структуры закристаллизованного материала.

Геометрия телескопического пуансона и энергия подрываемого заряда выбираются

так, что внутренний пуансон 9 останавливается в крайнем нижнем положении, когда его головка опустится ниже отверстий фиксаторов 11, а нижний торец окажется на одном уровне с нижним торцом внешнего пуансона 7.

Фиксаторы 11, выдвинувшись под действием

сжатых пружин 13, запирают пуапсон 9 в крайнем нижнем положении. Таким образом, кристаллизация расплава завершается при фиксированном максимальном давлении, достигающем величины порядка 1000 атм. Столь высокое давление, действуя на остывающий закристаллизованный слиток, способно инициировать протекание в нем процессов пластической деформации, в результате которых происходит спрессовывание и залечивание межкристаллических .пор, а также общее уплотнение слитка, сопровождающееся дальнейщим повышением уровня механических свойств закристаллизованного материала.

По окончании прессования, вывинтив предварительно поджимные винты 6, удаляют из отверстий в стенках матрицы фиксаторы 4 и пружины 5, телескопический пуансон поднимают на высоту, достаточную для беспрепятственного выпрессовывания отливки, и удаляют ее из матрицы 2 выталкивателем, который подают через отверстие 22 в основании 1. Извлекают пальцы 21, разъединяют телескопический пуансон и пуансонодержатель 20, снимают крыщку 19, вывинчивают поджимные винты 15 и 16 и удаляют фиксаторы 11 и 12 с пружинами 13 и 14. Из осевого канала внещнего пуансона 7 извлекают внутренний пуансон с гильзой 10, которую перемещают по хвостовику пуансона 9 до упора в его головку.

Для осуществления кристаллизации под давлением новой порции расплава указанные

выще операции повторяют. Величину фиксированного давления, при котором кристаллизуется расплав, регулируют, изменяя количество расплава, залитого в матрицу 2, и устанавливая во взрывной камере соответствующий заряд взрывчатого вещества.

Предлагаемое устройство достаточно эффективно в случае его использования для уплотнения отливок любой конфигурации, площадь сечения которых может достигать при этом величины порядка 1 м.

Предмет изобретения

Устройство для литья с кристаллизацией под давлением, содержащее матрицу и внешний пуансон, во внутреннем канале которого подвижно установлен внутренний пуансон, о тличающееся тем, что, с целью увеличения давления на расплав, оно снабжено гильзой, размещенной в осевом канале внещнего пуансона, и фиксаторами, установленными в горизонтальных сквозных отверстиях, выполненных в верхней части матрицы и во внешнем пуансоне, а внещняя цилиндрическая поверхность гильзы и паружная цилиндрическая поверхность внешнего пуансона выполнены с гнездами для взаимодействия с фиксаторами, причем внутренний пуансон выполнен с хвостовиком, подвижно установленным в гильзе, а внешний пуансон снабжен крыщкой, установленной в верхней его части.

ЕО

18

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья с кристаллизацией под давлением | 1986 |

|

SU1371767A1 |

| Устройство для штамповки жидкого металла | 1984 |

|

SU1247157A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2338624C2 |

| Пресс-форма для литья с кристаллизацией под давлением | 1978 |

|

SU706194A1 |

| Пресс-форма для литья с кристаллизацией под давлением комплектуемых деталей | 1986 |

|

SU1342591A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312738C1 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2205089C1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

Авторы

Даты

1974-08-25—Публикация

1972-02-15—Подача