1

Изобретение касается обработки металлов давлением и может быть использовано, в частности, для штамповки сложных деталей с полостями.

Известен гидравлический .пресс, содержащий станину, выполненную в виде верхней и нижней поперечин, стянутых стойками, а также боковые прошивные системы, каждая из которых выполнена в виде неподвижной траверсы, связанной со стойкой пресса при помощи колонн и размещенного в траверсе гидроцилиндра, на штоке которого закреплен рабочий инструмент.

Однако колонны, соединяющие траверсу со стойкой, присоединены к каждому из соединяемых элементов с помощью резьб и гаек, т. е. жестко. В результате этого деформация стойки во время нагружения пресса, приводящая к смещению присоединенных к стойке концов колонн и их повороту относительно первоначального положения, вызывает появление в колоннах больших изгибных напря;кений. Для их уменьшения приходится выполнять колонны длинными и располагать траверсу на значительном расстоянии от стайки. Это приводит к тому, что ширина пресса, а также его металлоемкость и себестоимость становятся большими.

Для уменьшения габаритных размеров, металлоемкости и себестоимости процесса каждая колонна прошивной системы, связывающая стойку и траверсу, соединена по меньшей мере с одной из деталей шарнирным соедине,нием. Кроме того, шарнирное соединение может быть выполнено в виде серьги, установленной на конце колонны между двумя проушинами, расположенными на детали, к которой шарнирно присоединена колонна, и соедиLчeннoй с ними посредством оси. Шарнирное

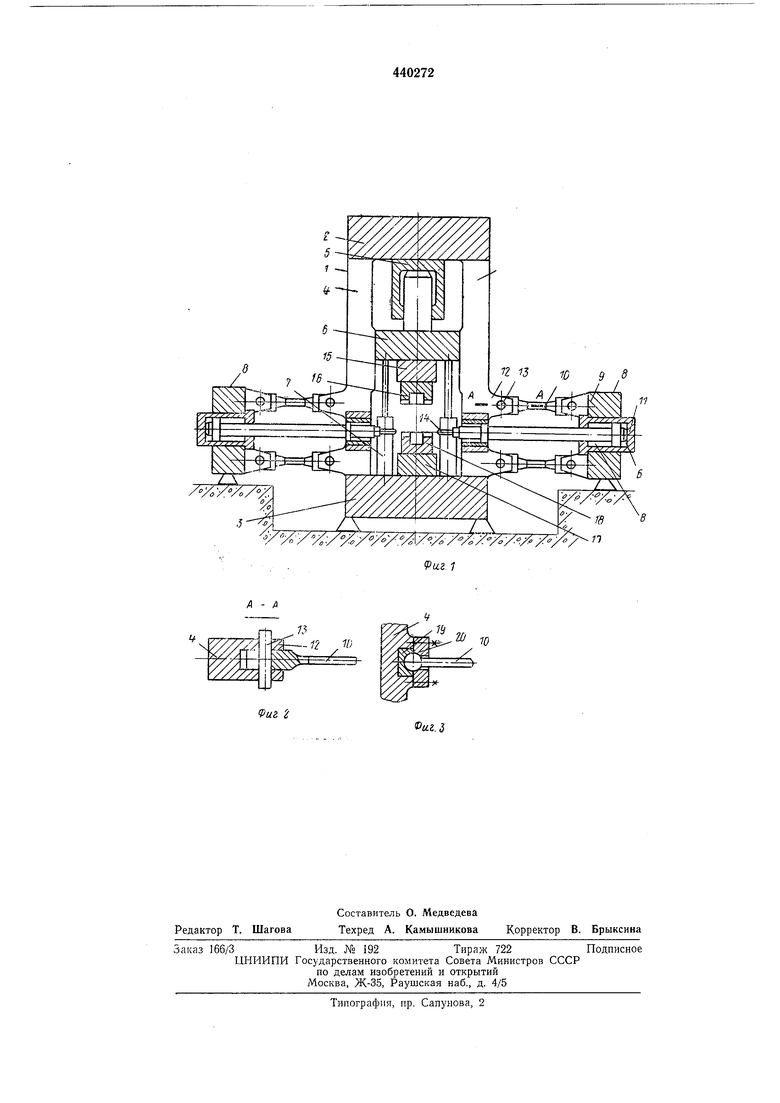

соединение может быть также выполнено в виде сферических пят.

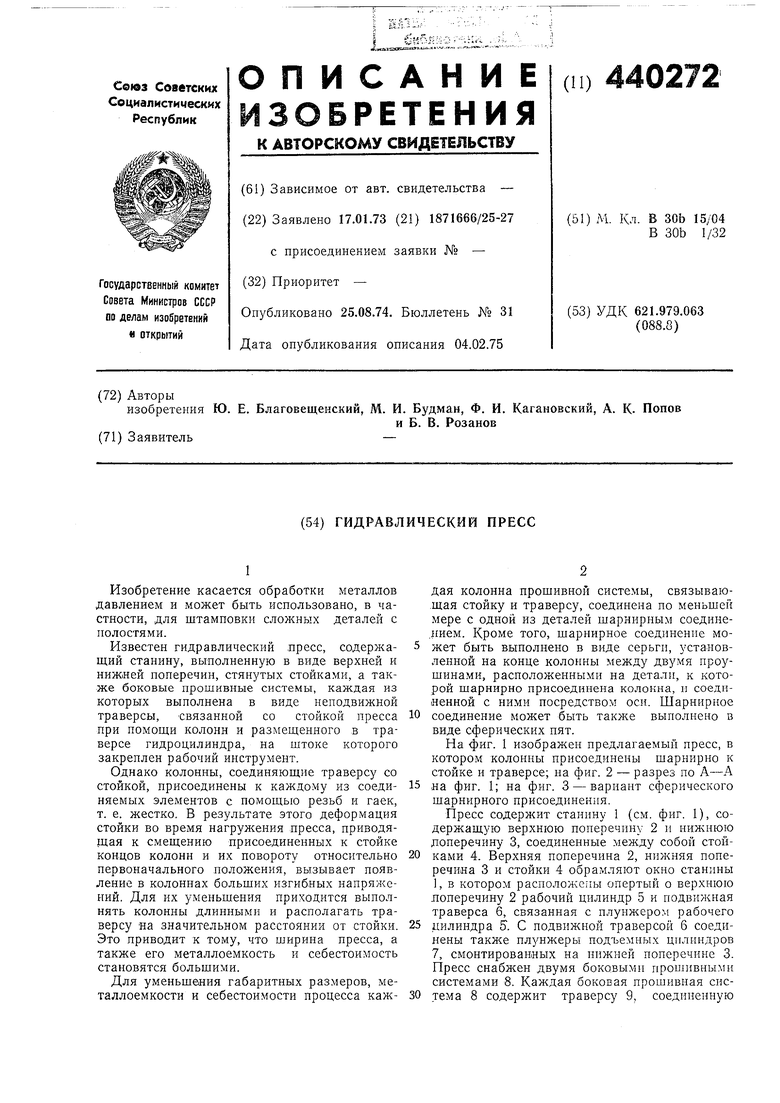

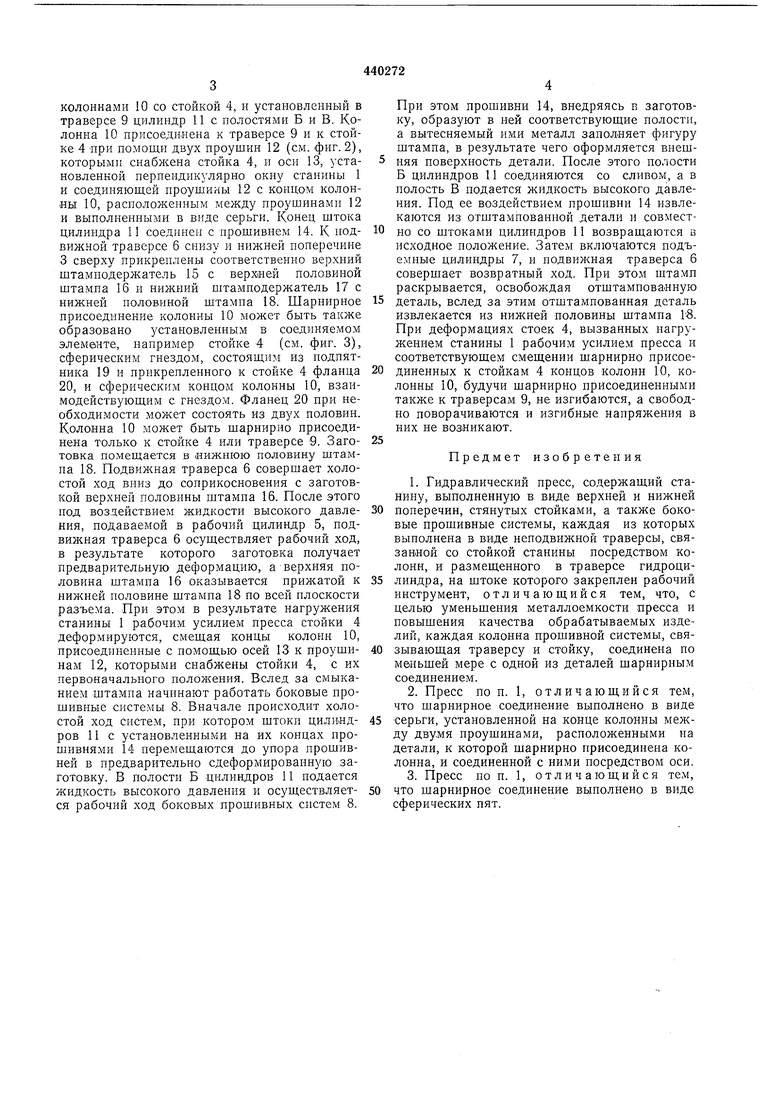

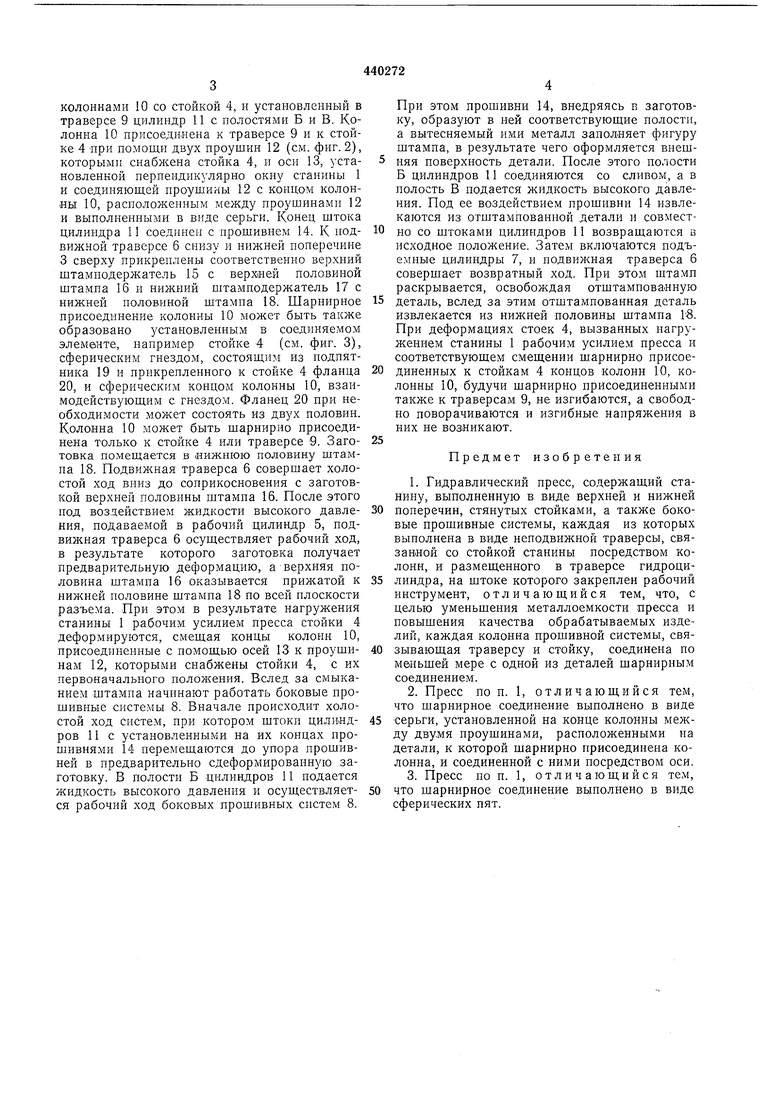

На фиг. 1 изображен предлагаемый пресс, в котором колонны присоединены шарнирно к стойке и траверсе; на фиг. 2 - разрез по А-А

на фиг. 1; на фиг. 3 - вариант сферического шарнирного присоединения.

Пресс содержит станину 1 (см. фиг. 1), содержащую верхнюю поперечину 2 и нижнюю доперечину 3, соединенные между собой стойками 4. Верхняя поперечина 2, нижняя поперечина 3 и стойки 4 обрамляют окно станины 1, в котором расположе 1ы опертый о верхнюю лоперечину 2 рабочий цилиндр 5 и подвижная траверса 6, связанная с плунжером рабочего

цилиндра 5. С подвижной траверсой 6 соединены также плунжеры подъемных цилиндров 7, смонтированных на нижней поперечине 3. Пресс снабжен двумя боко.вымп прошивными системами 8. Каждая боковая прошивная система 8 содержит траверсу 9, соединенную

колоннами 10 со стойкой 4, и установленный в траверсе 9 цилиндр 11 с иолостями Б и В. Колонна 10 присоединена к траверсе 9 и к стойке 4 при помощи двух проушин 12 (см. фиг. 2), которыми снабжена стойка 4, и оси 13, установленной перпендикулярно окну станины 1 и соединяющей проушины 12 с концом колонны 10, расположенным между проушинами 12 и выполненными в виде серьги. Конец штока цилиндра 11 соединен с прошивнем 14. К подвижной траверсе 6 снизу и нижней поперечине 3 сверху прикреплены соответственно верхний штамиодержатель 15 с верхней половиной штампа 16 и нижний П1тамиодержатель 17 с нижней половиной штампа 18. Шарнирное присоединение колонны 10 может быть также образовано установленным в соединяемом элементе, например стойке 4 (см. фиг. 3), сферическим гнездом, состоящим из иодпятника 19 и прикрепленного к стойке 4 фланца 20, и сферическим концом колонны 10, взаимодействующим с гнездом. Фланец 20 при необходимости может состоять из двух половин. Колонна 10 может быть щарнирно присоединена только к стойке 4 или траверсе 9. Заготовка помещается в .нижнюю половину штамиа 18. Подвижная траверса 6 совершает холостой ход вниз до соприкосновения с заготовкой верхней половины штамиа 16. После этого иод воздействием жидкости высокого давления, подаваемой в рабочий цилиндр 5, подвижная траверса 6 осуществляет рабочий ход, в результате которого заготовка получает предварительную деформацию, а верхняя половина штампа 16 оказывается прижатой к нижней иоловине штампа 18 по всей плоскости разъема. При этом в результате нагружения станины 1 рабочим усилием пресса стойки 4 деформируются, смещая концы колонн 10, присоединенные с помощью осей 13 к проушинам 12, которыми снабжены стойки 4, с их первоначального положения. Вслед за смыканием штампа начинают работать боковые прошивные системы 8. Вначале происходит холостой ход систем, при котором штоки цилиндров 11 с установленными на их концах прошивнями 14 перемешаются до упора прошивней в предварительно сдеформированную заготовку. В полости Б цилиндров 11 подается жидкость высокого давления и осуществляется рабочий ход боковых прошивных систем 8.

При этом прошивни 14, внедряясь в заготовку, образуют в ней соответствующие полости, а вытесняемый ими металл заполняет фигуру штампа, в результате чего оформляется внеш5 ияя поверхность детали. После этого полости Б цилиндров 11 соединяются со сливом, а в полость В подается жидкость высокого давления. Под ее воздействием прошивни 14 извлекаются из отштампованной детали и совместно со штоками цилиндров 11 возвращаются в исходное положение. Затем включаются подъемные цилиндры 7, и подвижная траверса 6 соверщает возвратный ход. При это.м штамп раскрывается, освобождая отштампованную

5 деталь, вслед за этим отштампованная деталь извлекается из нижней половины штампа 18. При деформациях стоек 4, вызванных нагружением станины 1 рабочим усилием пресса и соответствующем смещении щарнирно присоединенных к стойкам 4 концов колонн 10, колонны 10, будучи шарнирно присоединенными также к траверсам 9, не изгибаются, а свободно поворачиваются и изгибные напряжения в них не возникают.

Предмет изобретения

1.Гидравлический иресс, содержащий станину, выполненную в виде верхней и нижней

0 поперечин, стянутых стойками, а также боковые прощивные системы, каждая из которых выполнена в виде неподвижной траверсы, связанной со стойкой станины посредством колонн, и размещенного в траверсе гидроци5 линдра, на штоке которого закреплен рабочий инструмент, отличающийся тем, что, с целью уменьшения металлоемкости пресса и повышения качества обрабатываемых изделий, каждая колонна прошивной системы, связывающая траверсу и стойку, соединена по меньшей мере с одной из деталей шарнирным соединением.

2.Пресс по п. 1, отличающийся тем, что шарнирное соединение выполнено в виде

5 серьги, установленной на конце колонны между двумя проушинами, расположенными на детали, к которой шарнирно присоединена колонна, и соединенной с ними посредством оси.

3.Пресс по п. 1, отличающийся тем, что шарнирное соединение выполнено в виде

сферических пят.

У%/Уо-/%/°Л/Ус / / с // /--/ 7

9и.г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU432005A1 |

| Гидравлический пресс | 1974 |

|

SU564180A1 |

| Вертикальный гидравлический штамповочный пресс | 1977 |

|

SU792762A1 |

| Матрица к прессам для горячей вулканизации низа обуви | 1945 |

|

SU67319A1 |

| Вертикальный гидравлический пресс | 1989 |

|

SU1722874A1 |

| Ножницы для резки отходов ленты | 1980 |

|

SU941022A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| Вертикальный гидравлический пресс | 1984 |

|

SU1180274A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Станина гидравлического пресса | 1973 |

|

SU462738A1 |

9иг Z

(.J

Авторы

Даты

1974-08-25—Публикация

1973-01-17—Подача