(54) УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ОБРАБОТКИ ПОЛЫХ ИЗДЕЛИЙ

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для ротационной обработке полых изделий.

Известно устройство для ротационной обработки полых изделий, содержащее смонтированные на основании на осях давильные элементы и механизм их радиального перемещения 1.

Недостатком известного устройства является невозможность изготовления изделий с переменной толщиной стенки и низкое качество готового изделия.

Цель изобретения - расширение технологических возможностей путем обеспечения изготовления .изделий с переменной толщиной стенки и повышение качества готового изделия.

Указанная цель достигается тем, что устройство для ротационной обработки полых изделий, содержащее смонтированные на основании на осях давильные элементы и механизм их радиального перемещения снабжено закрепленными на основании упорами и зубчатой рейкой, а механизм радиального перемещения каждого давильного элемента выполнен в виде жестко установленной на оси давильного элемента и кинематически связанной с зубчатой рейкой эксцентриковой втулки с поворотным приспособлением, а также закрепленных на каждой из эксцентриковых втулок механизма радиального перемещения давильного элемента, ограничителей,установленных с возможностью взаимодействия с упорами, при этом поворотное приспособление каждой втулки механизма радиального перемещения давильного элемента выполнено в виде силового цилиндра.

Силовой цилиндр поворота втулки механизма радиального перемещения давильного элемента жестко соединен с ней, а щток силового цилиндра жестко соединен с основанием.

Кроме того, силовой цилиндр поворота втулки механизма радиального перемещения давильного элемента может быть закреплен на основании, при этом на щтоке силового цилиндра закреплена зубчатая рейка, а давильный элемент установлен эксцентрично на оси.

Втулки механизма радиального перемещения давильного элемента установлены с

возможностью регулировки расстояния между ними.

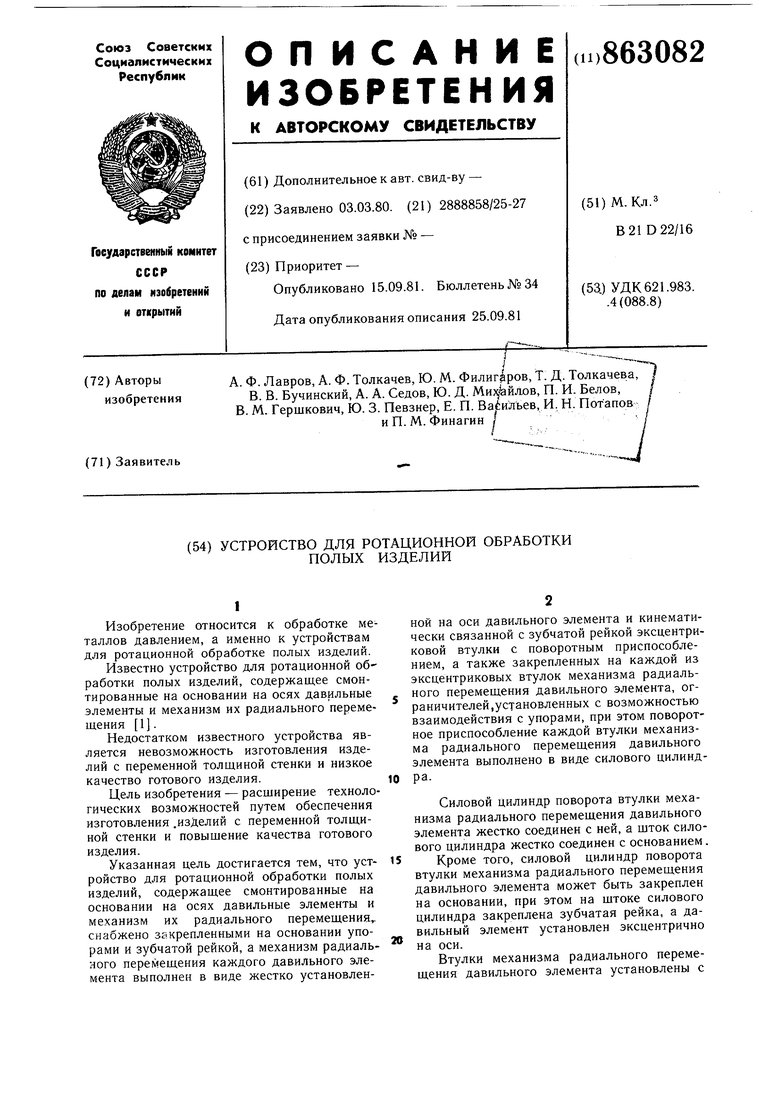

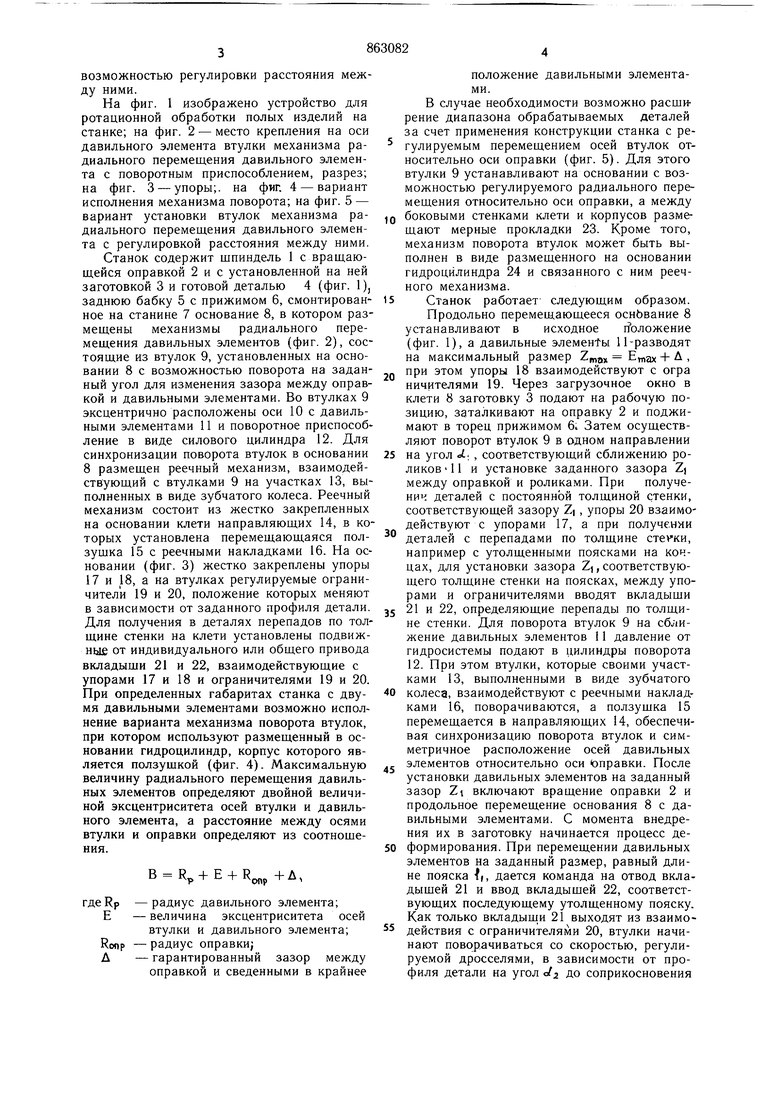

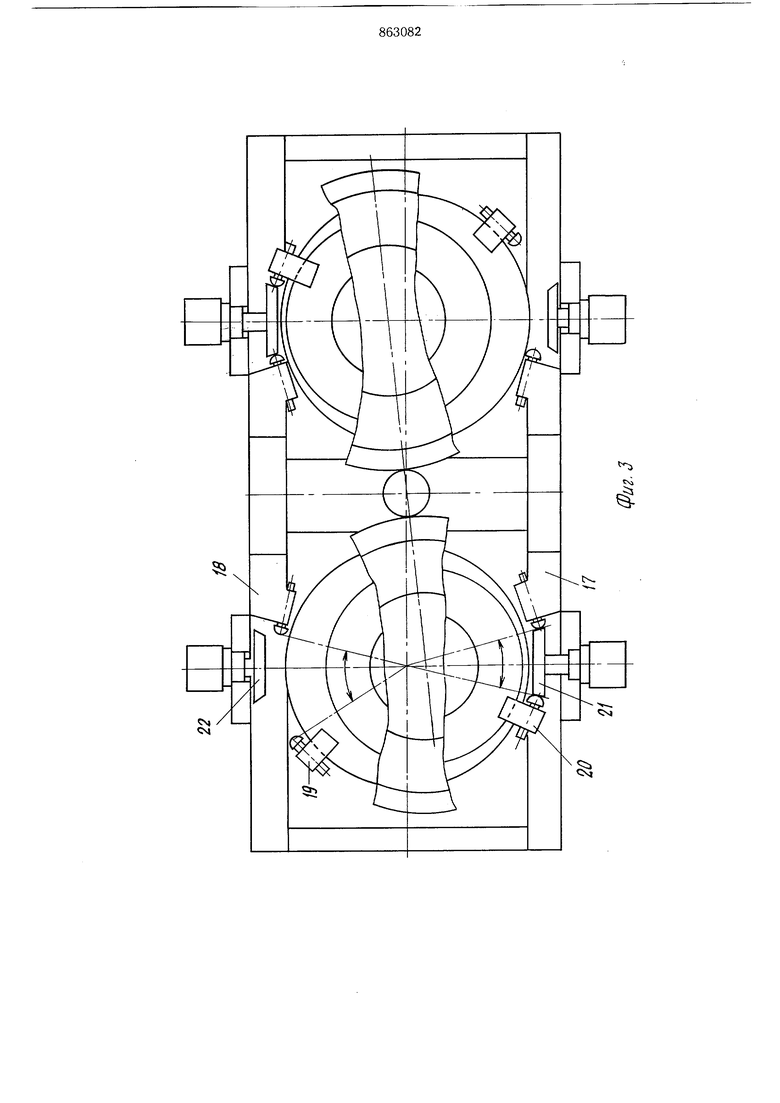

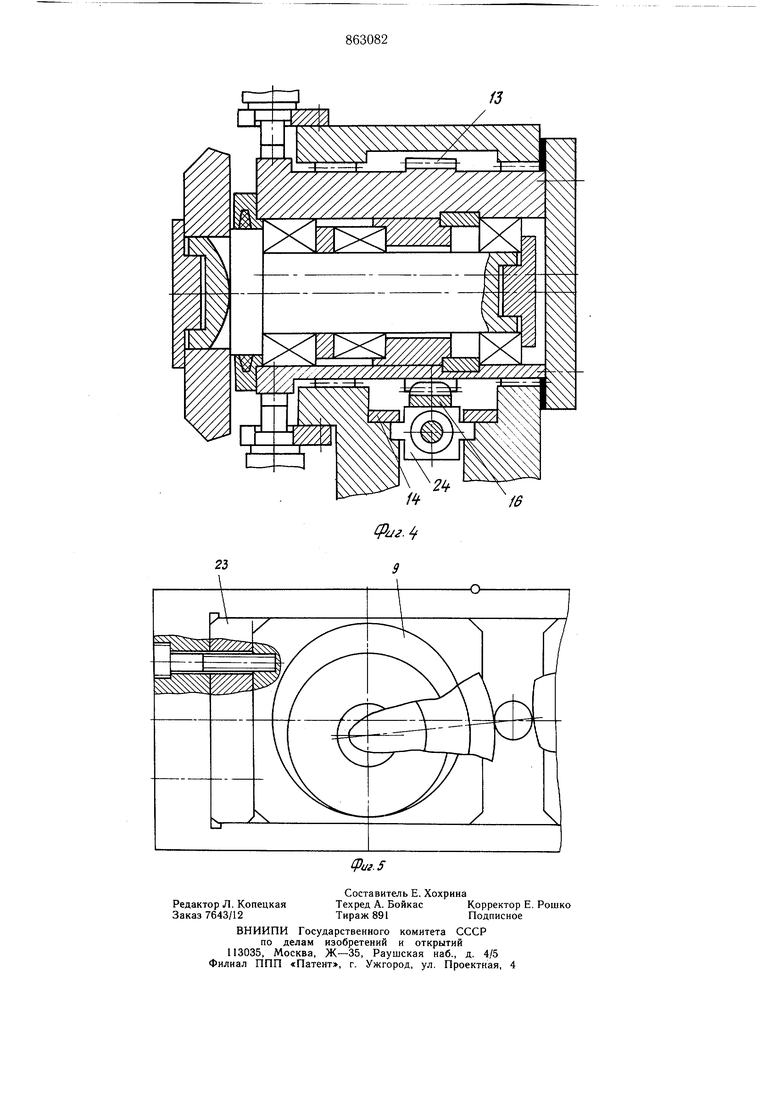

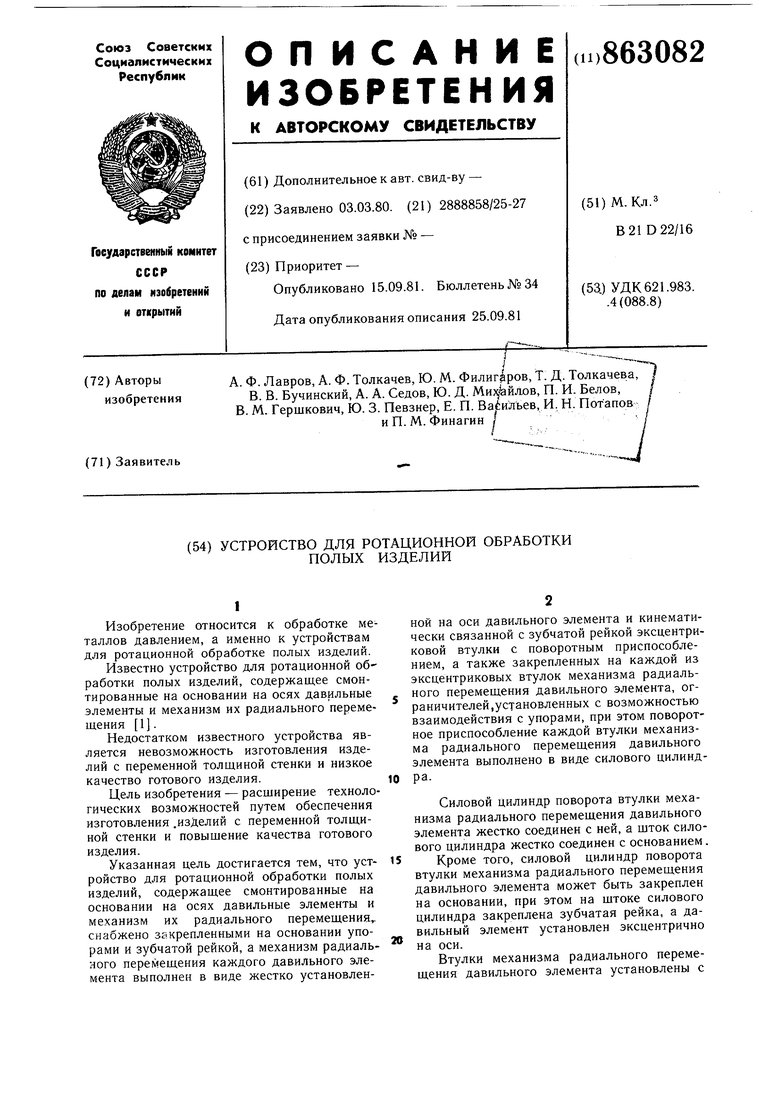

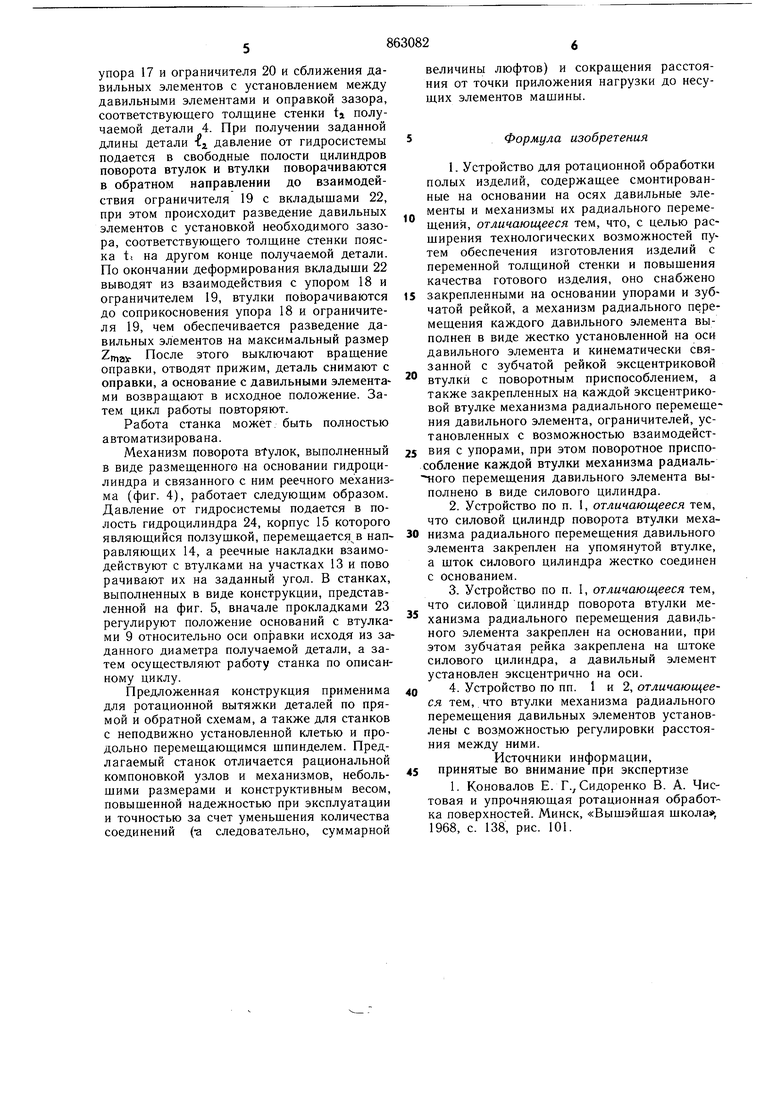

На фиг. 1 изображено устройство для ротационной обработки полых изделий на станке; на фиг. 2 - место крепления на оси давильного элемента втулки механизма радиального перемещения давильного элемента с поворотным приспособлением, разрез; на фиг. 3 - упоры;, на фиг. 4 - вариант исполнения механизма поворота; на фиг. 5 - вариант установки втулок механизма радиального перемещения давильного элемента с регулировкой расстояния между ними.

Станок содержит шпиндель 1 с вращающейся оправкой 2 и с установленной на ней заготовкой 3 и готовой деталью 4 (фиг. 1), заднюю бабку 5 с прижимом 6, смонтированное на станине 7 основание 8, в котором размещены механизмы радиального перемещения давильных элементов (фиг. 2), состоящие из втулок 9, установленных на основании 8 с возможностью поворота на заданный угол для изменения зазора между оправкой и давильными элементами. Во втулках 9 эксцентрично расположены оси 10 с давильными элементами 11 и поворотное приспособление в виде силового цилиндра 12. Для синхронизации поворота втулок в основании 8 размещен реечный механизм, взаимодействующий с втулками 9 на участках 13, выполненных в виде зубчатого колеса. Реечный механизм состоит из жестко закрепленных на основании клети направляющих 14, в которых установлена перемещающаяся ползущка 15 с реечными накладками 16. На основании (фиг. 3) жестко закреплены упоры 17 и 18, а на втулках регулируемые ограничители 19 и 20, положение которых меняют в зависимости от заданного профиля детали. Для получения в деталях перепадов по толщине стенки на клети установлены подвижные от индивидуального или общего привода вкладыши 21 и 22, взаимодействующие с упорами 17 и 18 и ограничителями 19 и 20. При определенных габаритах станка с двумя давильными элементами возможно исполнение варианта механизма поворота втулок, при котором используют размещенный в основании гидроцилиндр, корпус которого является ползушкой (фиг. 4). Максимальную величину радиального перемещения давильных элементов определяют двойной величиной эксцентриситета осей втулки и давильного элемента, а расстояние между осями втулки и оправки определяют из соотнощения.

B Rv+E + Ronp

+ А,

-радиус давильного элемента;

-величина эксцентриситета осей втулки и давильного элемента;

-радиус оправки;

-гарантированный зазор между оправкой и сведенными в крайнее

положение давильными элементами.

В случае необходимости возможно расщирение диапазона обрабатываемых деталей за счет применения конструкции станка с регулируемым перемещением осей втулок относительно оси оправки (фиг. 5). Для этого втулки 9 устанавливают на основании с возможностью регулируемого радиального перемещения относительно оси оправки, а между

0 боковыми стенками клети и корпусов размещают мерные прокладки 23. Кроме того, механизм поворота втулок может быть выполнен в виде размещенного на основании гидроцилиндра 24 и связанного с ним реечного механизма.

5 Станок работает следующим образом.

Продольно перемещающееся оснЬвание 8

устанавливают в исходное положение

(фиг. 1), а давильные элементы 11-разводят

на максимальный размер Еупах + Д .

Q при этом упоры 18 взаимодействуют с огра ничителями 19. Через загрузочное окно в клети 8 заготовку 3 подают на рабочую позицию, заталкивают на оправку 2 и поджимают в торец прижимом 6 Затем осуществляют поворот втулок 9 в одном направлении

S на угол oi| , соответствующий сближению роликов 11 и установке заданного зазора Z между оправкой и роликами. При получении деталей с постоянной толщиной стенки, соответствующей зазору Z , упоры 20 взаимодействуют с упорами 17, а при получении деталей с перепадами по толщине cTevKH, например с утолщенными поясками на концах, для установки зазора Z),соответствующего толщине стенки на поясках, между упорами и ограничителями вводят вкладыщи

5 21 и 22, определяющие перепады по толщине стенки. Для поворота втулок 9 на сближение давильных элементов 11 давление от гидросистемы подают в цилиндры поворота 12. При этом втулки, которые своими участками 13, выполненными в виде зубчатого

0 колеса, взаимодействуют с реечными накладками 16, поворачиваются, а ползущка 15 перемещается в направляющих 14, обеспечивая синхронизацию поворота втулок и симметричное расположение осей давильных

j элементов относительно оси оправки. После установки давильных элементов на заданный зазор Zi включают вращение оправки 2 и продольное перемещение основания 8 с давильными элементами. С момента внедрения их в заготовку начинается процесс деформирования. При перемещении давильных элементов на заданный размер, равный длине пояска ,, дается команда на отвод вкладыщей 21 и ввод вкладышей 22, соответствующих последующему утолщенному пояску. Как только вкладыши 21 выходят из взаимодействия с ограничителями 20, втулки начинают поворачиваться со скоростью, регулируемой дросселями, в зависимости от профиля детали на угол Jz ДО соприкосновения

упора 17 и ограничителя 20 и сближения давильных элементов с установлением между давильными элементами и оправкой зазора, соответствующего толщине стенки ti получаемой детали 4. При получении заданной длины детали з давление от гидросистемы подается в свободные полости цилиндров поворота втулок и втулки поворачиваются в обратном направлении до взаимодействия ограничителя 19 с вкладышами 22, при этом происходит разведение давильных элементов с установкой необходимого зазора, соответствующего толщине стенки пояска ti на другом конце получаемой детали. По окончании деформирования вкладыши 22 выводят из взаимодействия с упором 18 и ограничителем 19, втулки поворачиваются до соприкосновения упора 18 и ограничителя 19, чем обеспечивается разведение давильных элементов на максимальный размер Zmax- После этого выключают вращение оправки, отводят прижим, деталь снимают с оправки, а основание с давильными элемента ми возвращают в исходное положение. Затем цикл работы повторяют.

Работа станка может быть полностью автоматизирована.

Механизм поворота втулок, выполненный в виде размещенного на основании гидроцилиндра и связанного с ним реечного механизма (фиг. 4), работает следующим образом. Давление от гидросистемы подается в полость гидроцилиндра 24, корпус 15 которого являющийся ползущкой, перемещается в направляющих 14, а реечные накладки взаимодействуют с втулками на участках 13 и ново рачивают их на заданный угол. В станках, выполненных в виде конструкции, представленной на фиг. 5, вначале прокладками 23 регулируют положение оснований с втулками 9 относительно оси оправки исходя из заданного диаметра получаемой детали, а затем осуществляют работу станка по описанному циклу.

Предложенная конструкция применима для ротационной вытяжки деталей по прямой и обратной схемам, а также для станков с неподвижно установленной клетью и продольно перемещающимся шпинделем. Предлагаемый станок отличается рациональной компоновкой узлов и механизмов, небольшими размерами и конструктивным весом, повышенной надежностью при эксплуатации и точностью за счет уменьщения количества соединений (-а следовательно, суммарной

величины люфтов) и сокращения расстояния от точки приложения нагрузки до несущих элементов мащины.

Формула изобретения

1.Устройство для ротационной обработки полых изделий, содержащее смонтированные на основании на осях давильные элементы и механизмы их радиального переме0щения, отличающееся тем, что, с целью расщирения технологических возможностей путем обеспечения изготовления изделий с переменной толщиной стенки и повыщения качества готового изделия, оно снабжено

5 закрепленными на основании упорами и зубчатой рейкой, а механизм радиального перемещения каждого давильного элемента выполнен в виде жестко установленной на оси давильного элемента и кинематически связанной с зубчатой рейкой эксцентриковой

втулки с поворотным приспособлением, а также закрепленных на каждой эксцентриковой втулке механизма радиального перемещения давильного элемента, ограничителей, установленных с возможностью взаимодейст5 ВИЯ с упорами, при этом поворотное приспособление каждой втулки механизма радиального перемещения давильного элемента выполнено в виде силового цилиндра.

2.Устройство по п. 1, отличающееся тем, что силовой цилиндр поворота втулки механизма радиального перемещения давильного элемента закреплен на упомянутой втулке, а щток силового цилиндра жестко соединен с основанием.

3.Устройство по п. 1, отличающееся тем, что силовой цилиндр поворота втулки ме5ханизма радиального перемещения давильного элемента закреплен на основании, при этом зубчатая рейка закреплена на штоке силового цилиндра, а давильный элемент установлен эксцентрично на оси.

4. Устройство по пп. 1 и 2, отличающееся тем, что втулки механизма радиального перемещения давильных элементов установлены с возможностью регулировки расстояния между ними.

Источники информации,

5 принятые во внимание при экспертизе

1. Коновалов Е. Г., Сидоренко В. А. Чистовая и упрочняющая ротационная обработка поверхностей. Минск, «Вышэйщая щкола -, 1968, с. 138, рис. 101.

fioHsu, deif opnupo5aHiis g j

// f/I. В

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационного выдавливания | 1976 |

|

SU770610A1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Устройство для ротационной вытяжки | 1978 |

|

SU718200A1 |

| Устройство для ротационного выдавливания | 1981 |

|

SU1034816A1 |

| Устройство для ротационного выдавливания | 1980 |

|

SU899203A1 |

| Устройство для ротационного выдавливания | 1975 |

|

SU764788A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

| Автооператор | 1986 |

|

SU1379055A1 |

| Раскатная головка для ротационного выдавливания | 1979 |

|

SU858980A1 |

Фаг. 2

Авторы

Даты

1981-09-15—Публикация

1980-03-03—Подача