Изобретение относится к литейному производству и может быть использовано при заливке игольно-платинных изделий основовязальных машин в плитки.

Известна разъемная пресс-форма для заливки игл в плитки, содержащая корпус с одной поворотной и другой неподвижной полуформами, при смыкании которых образуется литейная полость, соответствующая форме заливаемой плитки.

Однако эта конструкция обладает существенным недостатком: при размыкании полуформы по окончании процесса заливки плитка остается в неподвижной полуформе и ее удаление осуществляют вручную, что в значительной степени снижает производительность труда.

Кроме того, вследствие наличия трения при замыкании и размыкании пресс-формы, наблюдается износ пресс-формы, что ведет к уменьшению плитки по ширине, и требует частой замены иресс-формы.

Целью предлагаемого изобретения является механизация извлечения залитых плиток и улучшение их качества.

Это достигается тем, что в пресс-форме подвижно установлена торцовая стенка. В неподвижной части пресс-формы выполнен паз, в котором установлен выталкиватель плитки из неподвил ной полуформы, который кинематически связан с торцовой стенкой.

На оси поворотной части пресс-формы установлен фиксатор принудительного действия, снабженный захватными элементами вывода игл из рабочих пазов поворотной полуформы, а в корпусе пресс-формы установлен выталкиватель плитки из поворотной полуформы.

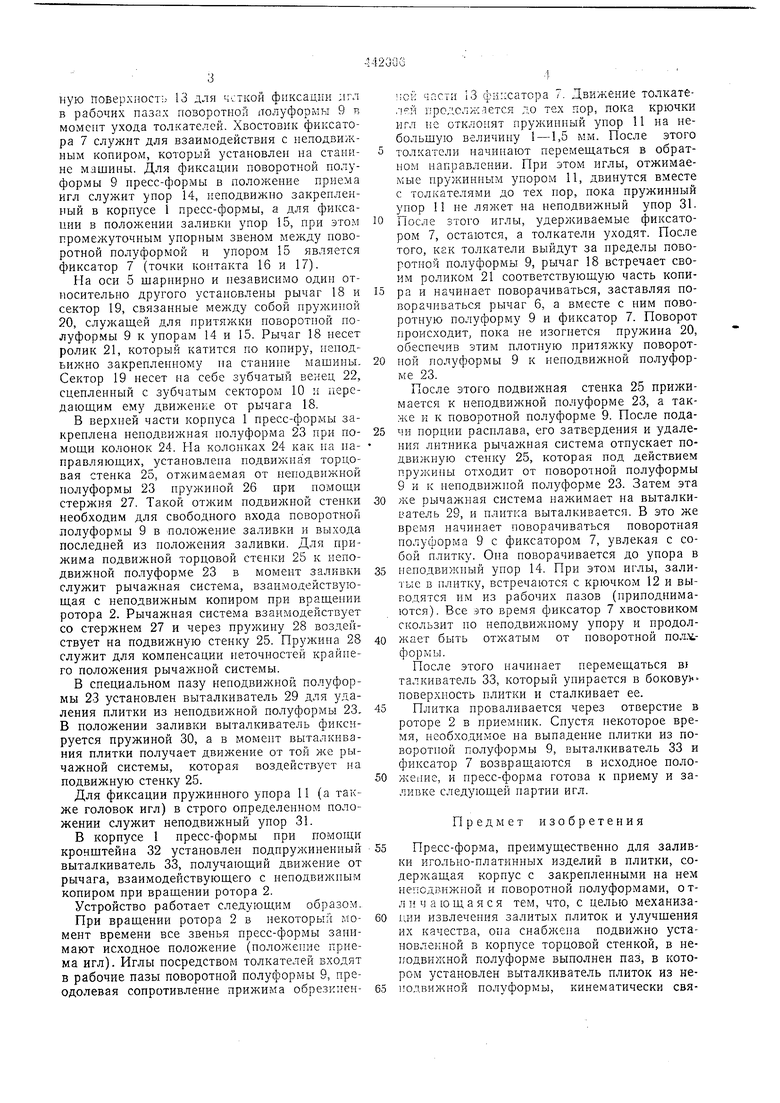

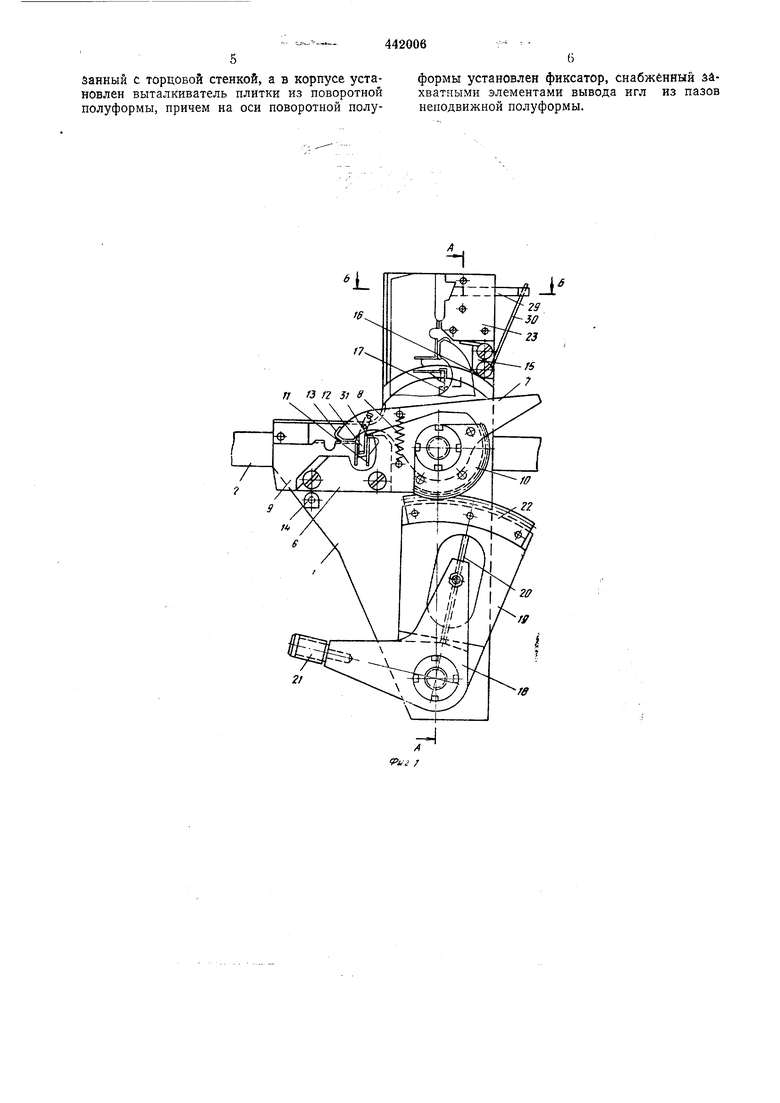

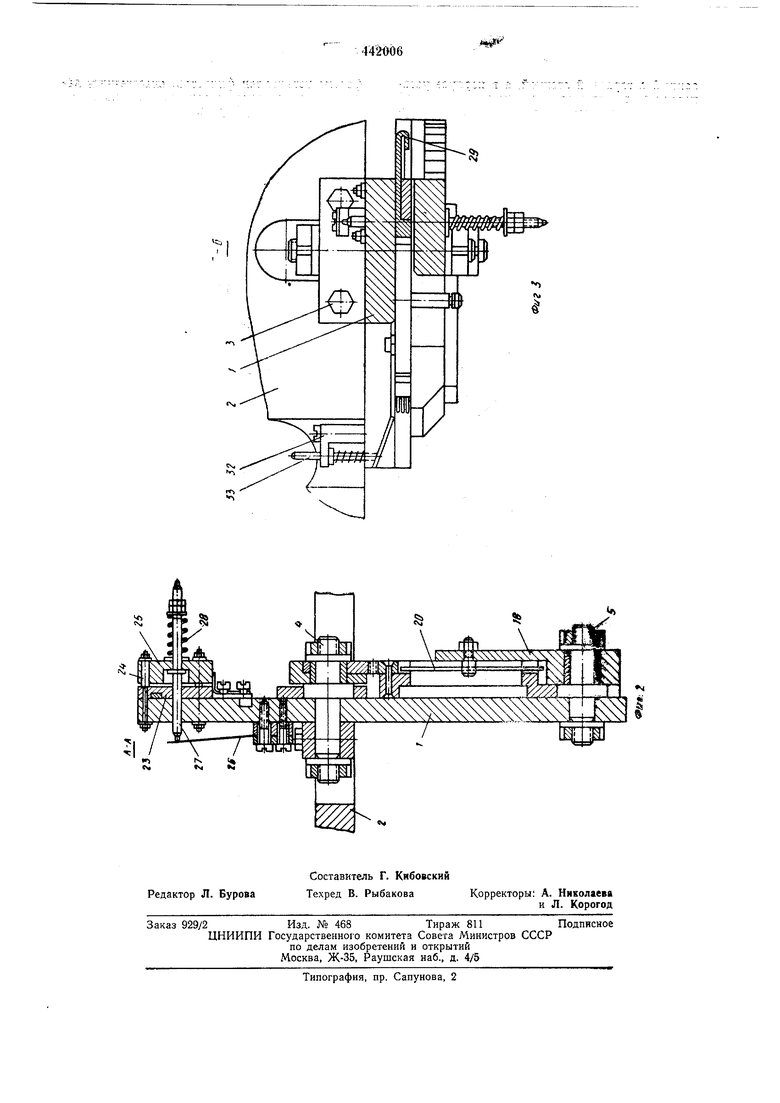

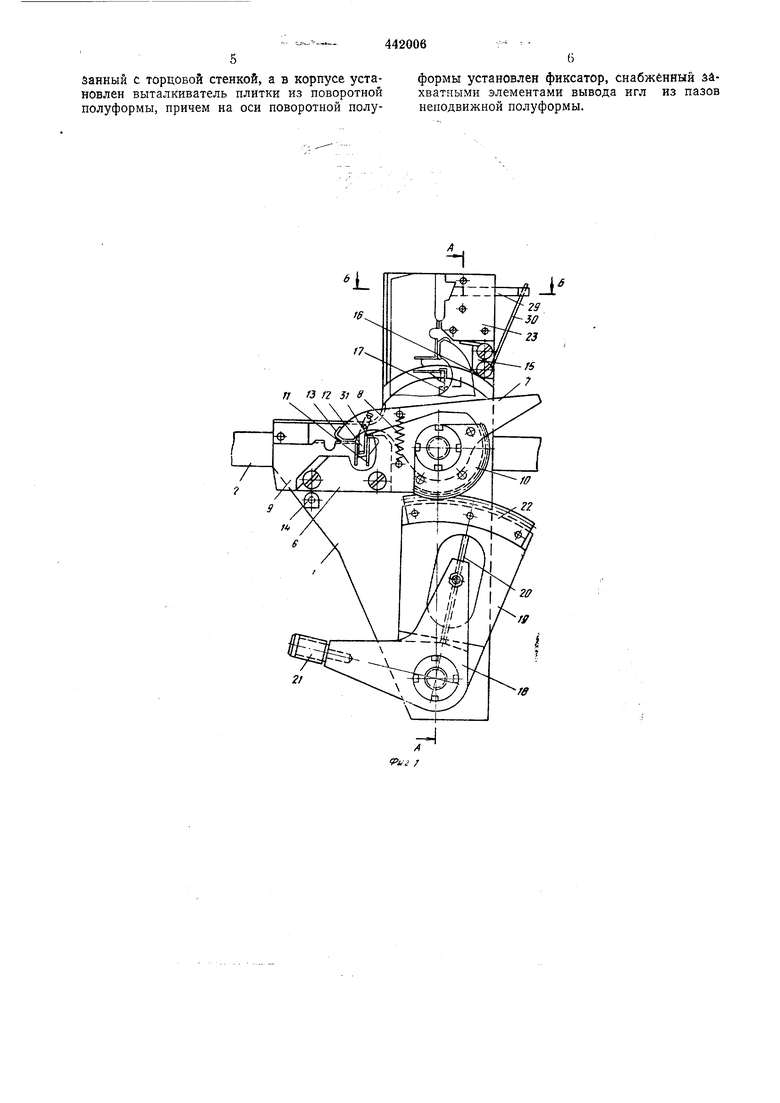

На фиг. I изображена пресс-форма, общий вид; на фиг. 2 - то же, разрез по А-А на фиг. 1; на фиг. 3 - вид сверху по Б-Б на фиг. 1.

Корпус 1 пресс-формы жестко крепится на вращающемся роторе 2 при помощи болтов 3. В корпусе 1 пресс-формы неподвижно установлены оси 4 и 5. На оси 4 шарнирно и независимо одна относительно другой установлены рычаг 6 и фиксатор 7, связанные между собой пружиной 8. Рычаг 6 несет на себе поворотную полуформу 9 и зубчатый сектор 10. Поворотная полуформа 9 имеет рабочие пазы, куда устанавливаются иглы, и пружинный упор 11, который служит для компенсации неточности крайнего положения толкателей, установленных в пазах ротора 2 и обеспечивающпх механизированную подачу игл из пазов ротора в поворотную полуформу (толкатели на чертеже не показаны). При помощи зубчатого сектора 10 рычаг 6 получает . Фиксатор 7 имеет крючок 12 для вывода игл из рабочих пазов в момент сброса залитой плитки, а также обрезиненную поверхпост;,- 13 для четкой фиксации лгл в рабочих пазах поворотной полуфорыы 9 в момент ухода толкателей. Хвостовик фиксатора 7 служит для взаимодействия с неподвижным копиром, который установлен на станине машины. Для фиксации поворотной нолуформы 9 нресс-формы в положение приема игл служит упор 14, неподвижно закрепленный в корпусе 1 пресс-формы, а для фиксации в положении заливки упор 15, при этом промежуточным упорным звеном между поворотной полуформой и упором 15 является фиксатор 7 (точки контакта 16 и 17).

На оси 5 шарнирно и независимо один относительно другого установлены рычаг 18 и сектор 19, связанные между собой пружиной 20, служащей для притяжки новоротпой полуформы 9 к упорам 14 и 15. Рычаг 18 несет ролик 21, который катится по копиру, ненодьижно закрепленному на станине машины. Сектор 19 несет на себе зубчатый векец 22, сцепленный с зубчатым сектором 10 м передающим ему движение от рычага 18.

В верхней части корнуса 1 пресс-формы закреплена неподвижная полуформа 23 при помощи колонок 24. На коло}1ках 24 как па паправляющих, установлена подвижная торцовая стенка 25, отжимаемая от неподвижной нолуформы 23 пружиной 26 при помощи стержня 27. Такой отжим подвижной стенки необходим для свободного входа поворотной лолуформы 9 в положение заливки и выхода последней из положения заливки. Для прижима подвижной торцовой стенки 25 к неподвижной полуформе 23 в момент заливки служит рычажная система, взаимодействующая с неподвижным копиром при вращении ротора 2. Рычажная система взаимодействует со стержнем 27 и через пружину 28 воздействует на подвижную стенку 25. Нружина 28 служит для компенсации неточностей крайнего положения рычажной системы.

В специальном пазу неподвил ной полуформы 23 установлен выталкиватель 29 для удаления плитки из неподвижной полуформы 23. В положении заливки выталкиватель фиксируется пружиной 30, а в момент выталкивания плитки получает движение от той же рычажной системы, которая воздействует на подвижную стенку 25.

Для фиксации пружинного упора И (а также головок игл) в строго определенном положении служит неподвижный упор 31.

В корпусе 1 пресс-формы при помощи кронщтейна 32 установлен подпружиненный выталкиватель 33, получающий движение от рычага, взаимодействующего с неподвижпым копиром при вращении ротора 2.

Устройство работает следующим образом.

При вращении ротора 2 в некоторый момент времени все звенья пресс-формы занимают исходное положение (положепие приема игл). Иглы посредством толкателей входят в рабочие пазы поворотной полуформы 9, преодолевая сопротивление прижима обрезкиеннск части 13 фиксатора 7. Движение толкатеd H продолжается до тех пор, пока крючки игл не отклонят пружинный унор 11 на небольщую величину 1 -1,5 мм. После этого толкатели начинают перемещаться в обратном направлении. При этом иглы, отжимаемые пружинным упором 11, двинутся вместе с толкателями до тех пор, пока пружинный упор 11 не ляжет на неподвижный упор 31.

После этого иглы, удерживаемые фиксатором 7, остаются, а толкатели уходят. После того, К2К толкатели выйдут за пределы поворотной полуформы 9, рычаг 18 встречает своим роликом 21 соответствующую часть копира и начинает поворачиваться, заставляя поворачиваться рычаг 6, а вместе с ним поворотную полуформу 9 и фиксатор 7. Поворот происходит, пока не изогнется пружина 20, обеспечив этим плотную притяжку поворотпой полуформы 9 к неподвижной полуформе 23.

После этого подвижная стенка 25 прижимается к неподвижной полуформе 23, а также и к поворотной полуформе 9. После подачи порции расплава, его затвердения и удаления литника рычажная система отпускает подвижную стенку 25, которая под действием пружины отходит от поворотной полуформы 9 и к неподвижпой полуформе 23. Затем эта

же рычажная система нажимает на выталкиватель 29, и плитка выталкивается. В это же время начинает поворачиваться поворотная полуформа 9 с фиксатором 7, увлекая с собой плитку. Она поворачивается до упора в

неподвижный упор 14. При этом иглы, залитые в плитку, встречаются с крючком 12 и выводятся им из рабочих пазов (приподнимаются). Все это время фиксатор 7 хвостовиком скользит по неподвил ному упору и продолжает быть отжатым от поворотной пол.иформы.

После этого начинает перемещаться BJ талкиватель 33, который упирается в бокову) поверхность плитки и сталкивает ее.

Плитка проваливается через отверстие в роторе 2 в приемник. Спустя некоторое время, необходимое на выпадение плитки из поворотпой полуформы 9, выталкиватель 33 и фиксатор 7 возвращаются в исходное положе11ие, и пресс-форма готова к приему и заливке следующей партии игл.

Предмет изобретения

Пресс-форма, преимущественно для заливки игольно-платинных изделий в плитки, содержащая корпус с закрепленными на нем неподвижной и поворотной полуформами, отличающаяся тем, что, с целью механизага и извлечения залитых плиток и улучщения их качества, она снабжена подвижно установленной в корпусе торцовой стенкой, в неьодвижной полуформе выполнен паз, в котором установлен выталкиватель плиток из неподвижной полуформы, кинематически свя- - -442006V-

56

занный с торцовой стенкой, а в корпусе уста- формы установлен фиксатор, снабжённый 5йновлен выталкиватель плитки из поворотной хватными элементами вывода игл из пазов полуформы, причем на оси поворотной полу- неподвижной полуформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1979 |

|

SU846083A1 |

| Пресс-форма | 1973 |

|

SU440206A1 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

| Установка для заливки роторов электрических машин | 1986 |

|

SU1541716A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1138237A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Литьевая форма | 1989 |

|

SU1757899A1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

2}

га

Авторы

Даты

1974-09-05—Публикация

1973-06-11—Подача