i

I Изобретение относится к термической обработке металлов и может быть использовано в термических цехах машиностроительн11х заводов в качестве оборудования, .предназначенного для нормализации стальных поковок и отликов, отжига чугу1ших отливок на перлит, а также для шшх технологических процессов термической обработки, предусматривающих циркуляционное воздушное охлаждение заготовок непосредственно перед их последуюЩ1Ш нагревом.

Известно устройство для циркуляционного воздушного охлаждения, содержащее вентилятор, направляшда аппарат и средства транспортировки поддонов. Однако отмечается неравномерное охлаадение насыиашшх в поддоны заготовок и их коробление.

Предлагаемое устройство отличается тегл, что оно снабжено барабашшм кантователем, располоMeHiifir.i над направлящим аппаратом и Бключа ;ш1шл фиксатор для поддонов и бункер с наклонными стенками и перфорированным дном. Это охлаждает заготовки в рассыпанном состоянии и дает возможность осуществить их дальнейшую транспортировку на тех же поддонах.

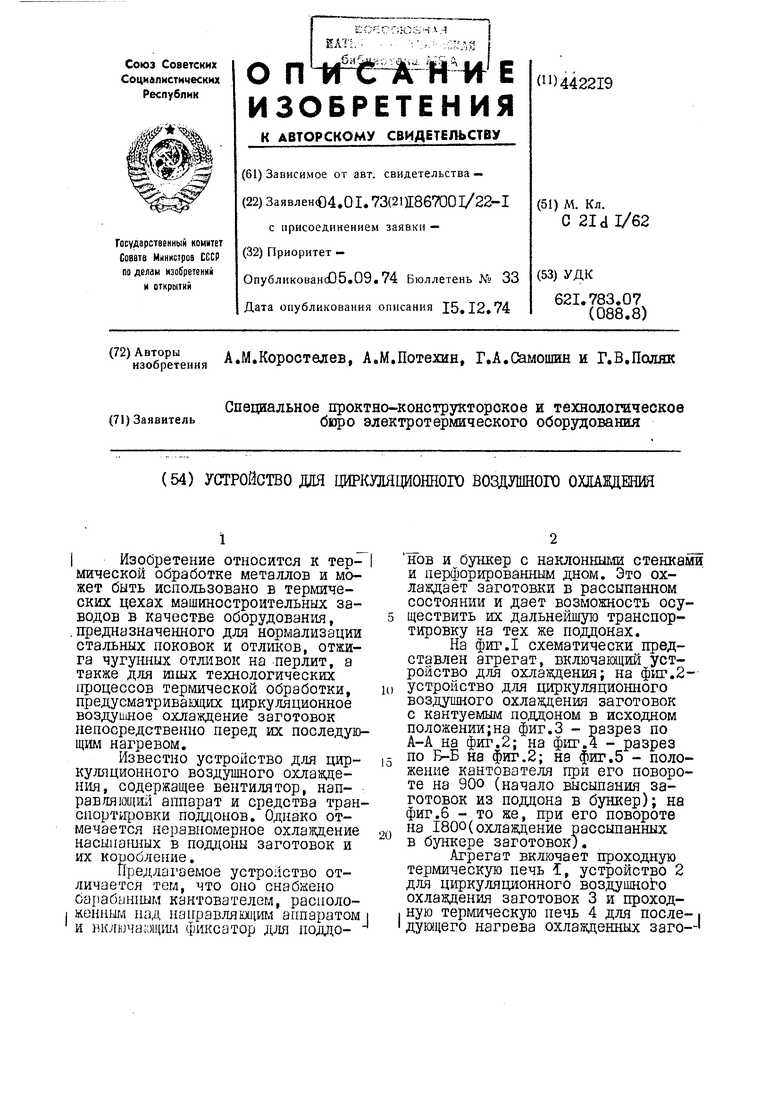

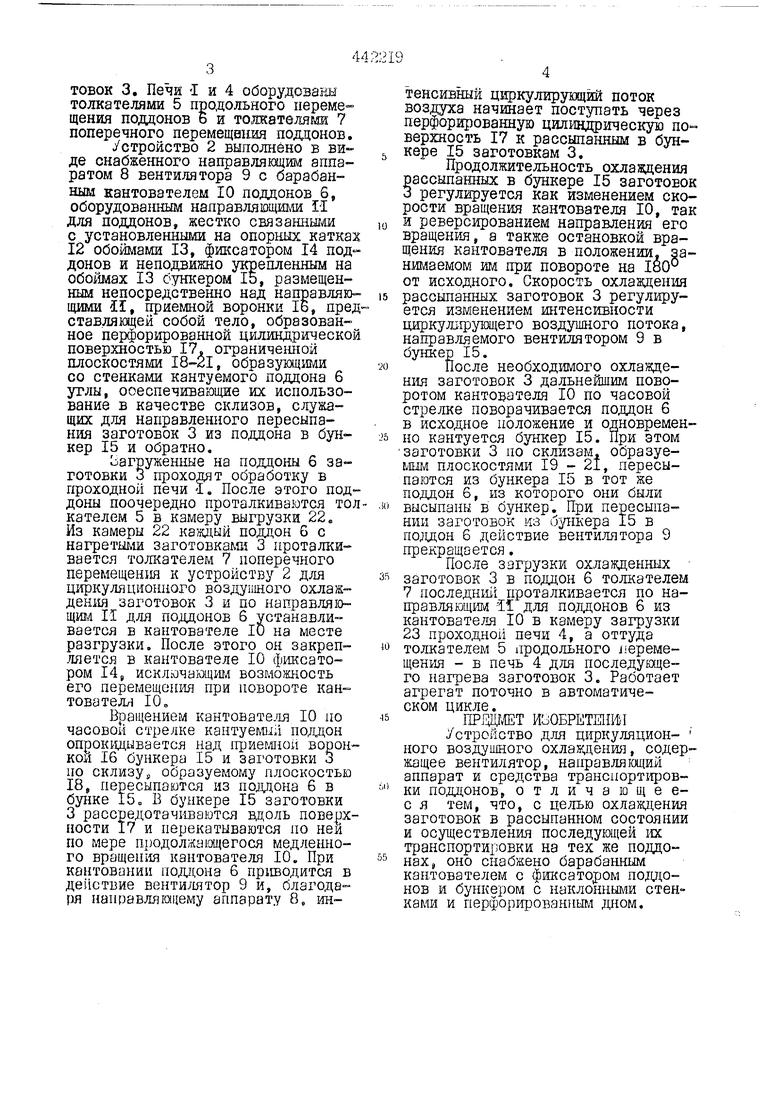

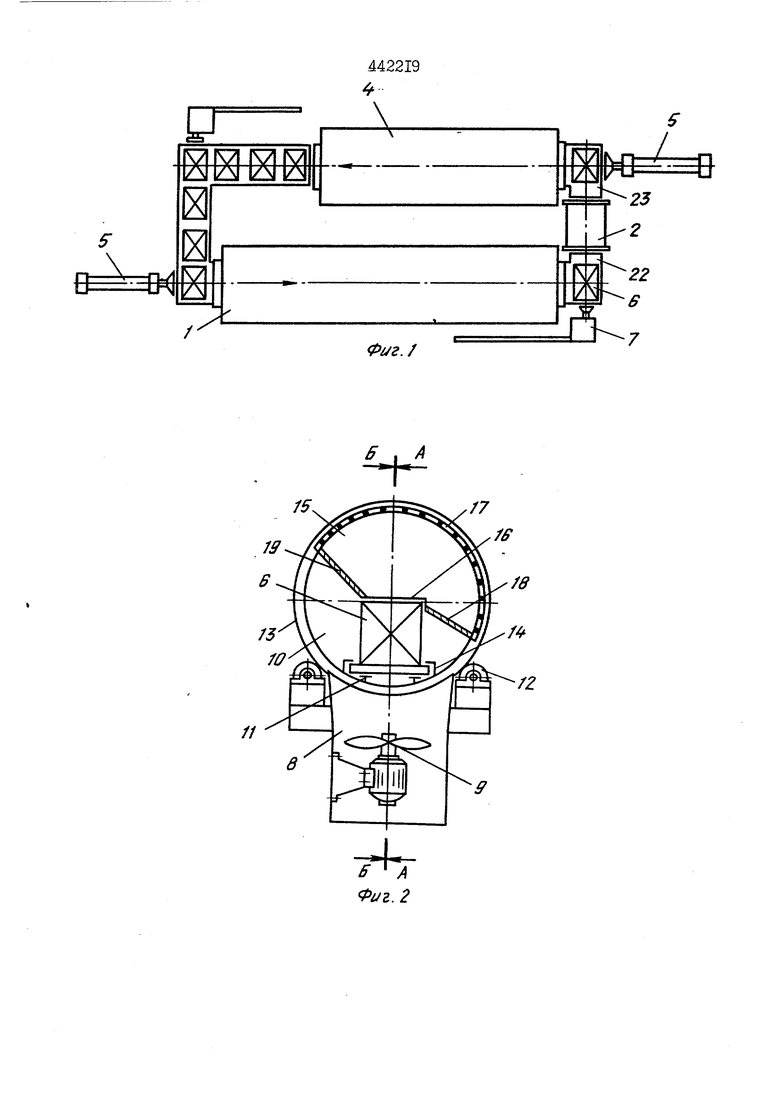

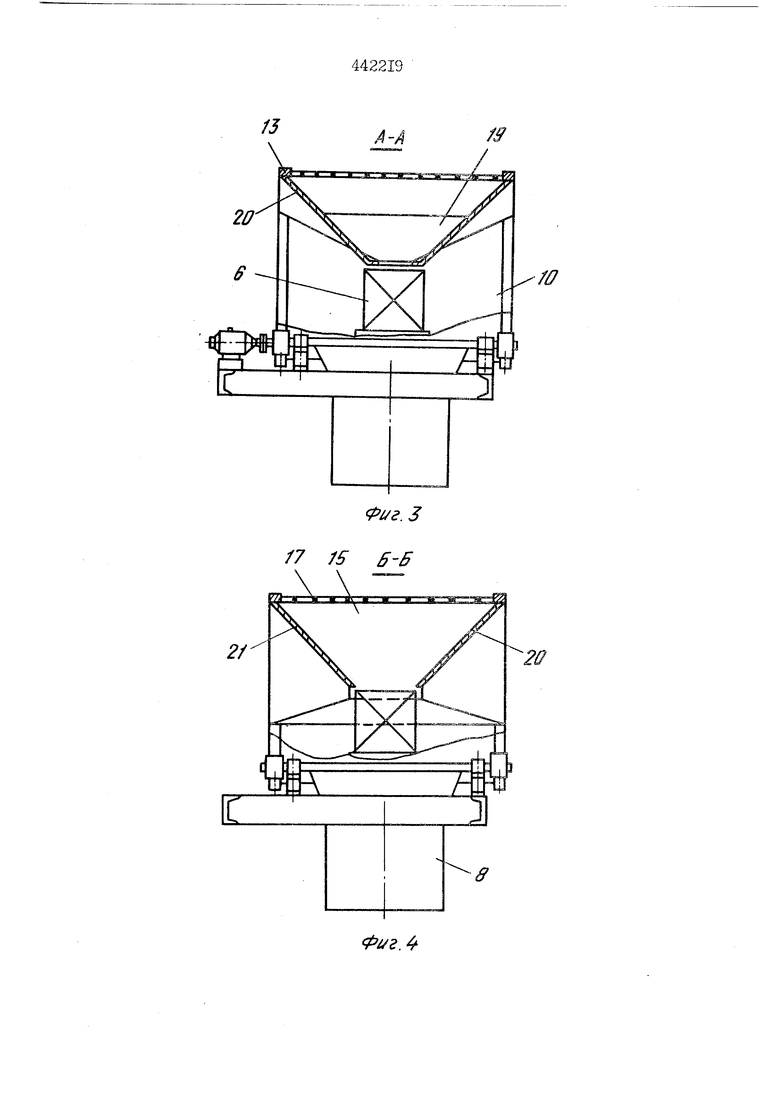

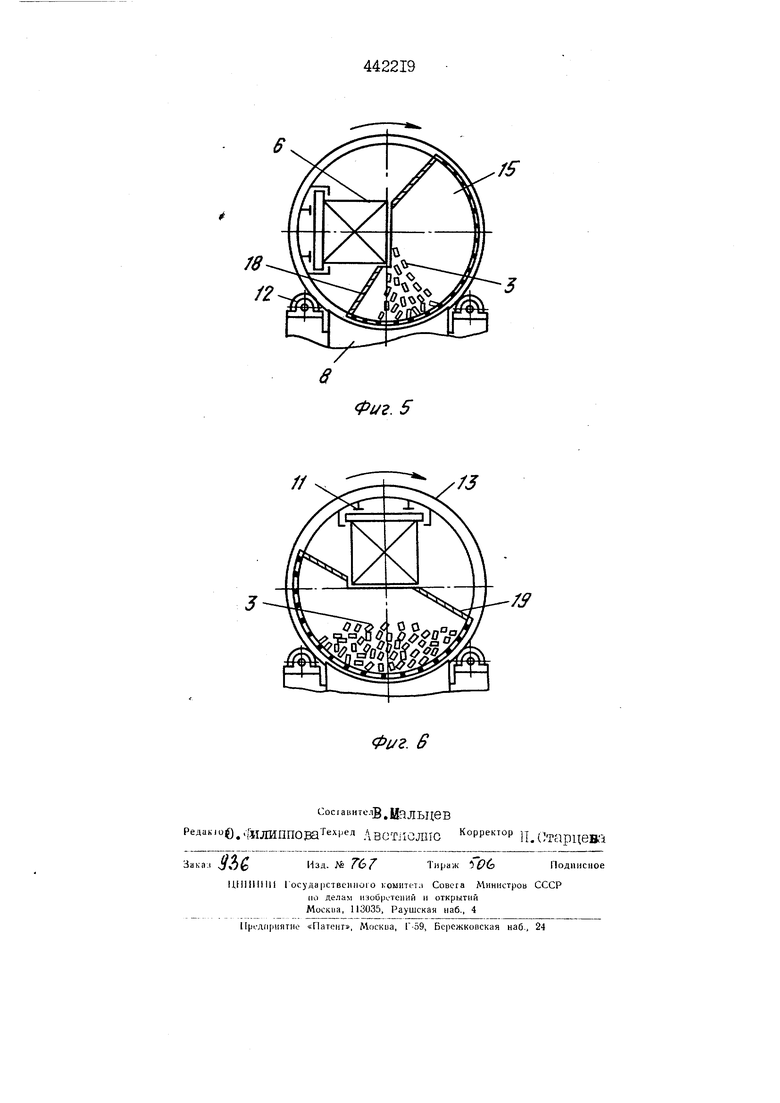

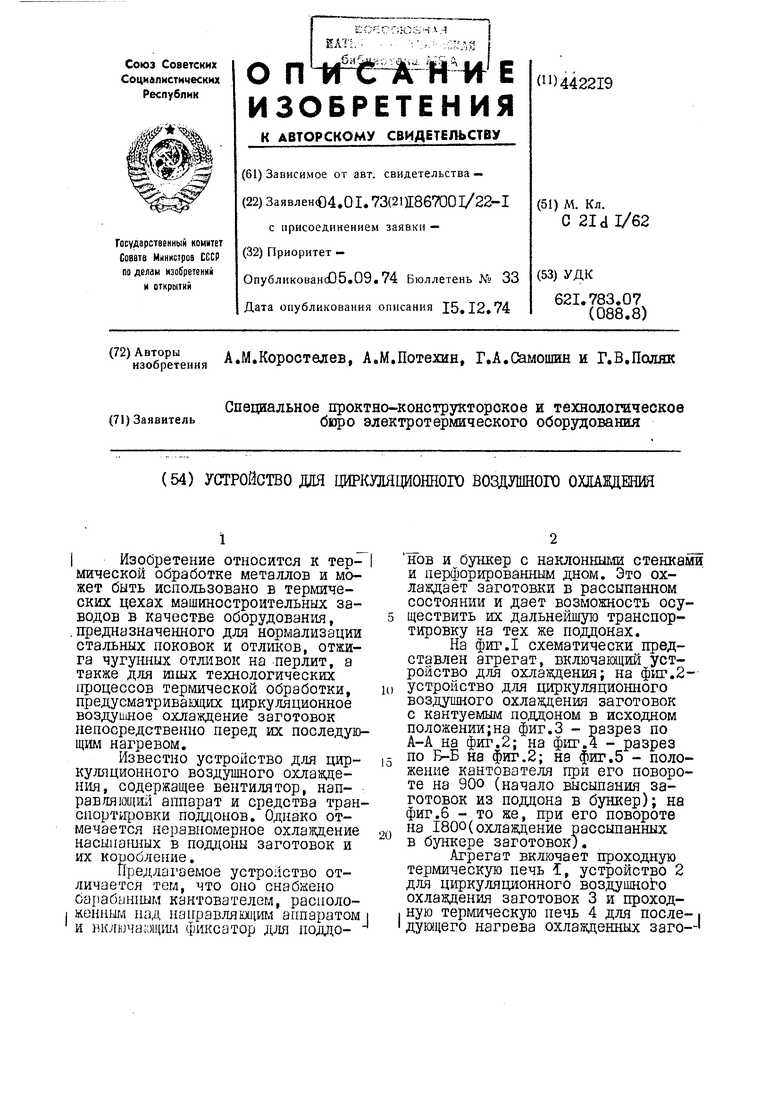

На фиг.1 схематически представлен агрегат, включащий устройство для охлаждения; на фиг.2устройство для щфкуляционного воздушного охлаждения заготовок с кантуемым поддоном в исходном положении;на фиг.З - разрез по А-А на фиг,2; на фиг.4 - разрез по Б-Б на фиг.2; на фиг.5 - положение кантователя при его повороте на 900 (начало высьшания заготовок из подцона в бункер); на фиг.6 - то же, при его повороте на 1800(охлаждение рассыпанных в бункере заготовок).

Агрегат включает проходную термическую печь I, устройство 2 для циркуляционного воздушного охлавдения заготовок 3 и проходную термическую печь 4 для после- i нагрева охлавденЕШх за го-товок 3, Печи -I и 4 оборудованы толкателями 5 продольного перемещения поддонов 6 и толкателями 7 поперечного перемещения поддонов.

Устройство 2 выполнено в виде снабженного направлящим аппаратом 8 вентилятора 9 с барабанньпа кантователем 10 поддонов 6, оборудованным направляющими Г1 для поддонов, жестко связанншли с установленными на опорных катках 12 обоймами 13, фиксатором 14 поддонов и неподвижно укрепленным на обоймах 13 бункером 15, размещенным непосредственно над направляющими il, приемной воронки 16, представ.лящей собой тело, образованное перфорированной цилиндрической поверхностью 17, ограниченной плоскостями 18-21, образующими со стенками кантуемого поддона 6 углы, ооеспечивающие их использование в качестве склизов, служащих для направленного пересыпания заготовок 3 из поддона в бункер 15 и обратно,

оагруженные на поддоны б заготовки 3 проходят обработку в проходной печи 1. После этого поддоны поочередно проталкиваются толкателем 5 в камеру выгрузки 22, Из камеры 22 каждый поддон 6 с нагреты1;ш заготовками 3 проталкивается толкателем 7 поперечного перемещения к устройству 2 для циркуляционного ВОЗДУ1ШОГО охлаждешш заготовок 3 и по направляющим II для подщонов 6 устанавливается в кантователе 10 на месте разгрузки. После этого он закреп-вдется в кантователе 10 фиксатором 14J исклачающрш возможность его перемещения при повороте кантователя 10

3|:1ащеьшем квнтовате.вд 10 но часовой стрелке кантуеми; поддон опроквдывается над приегшои воронкой 16 бункера 15 и захотовки 3 по склизуS образуемому плоскостью 18, пересыпаются из поддона 6 в бунке 15 Б бункере 15 заготовки 3 рассредотач1Шаются вдоль поверхности 17 и перекатываются по ней по мере продолжающегося медленного вращепга кантователя 10. При кантовании поддона 6 пр1тодится в де11ствие вентилятор 9 и, благодаfwi направляоцему аппарату 8, интенсивный циркулирующий поток воздуха начинает поступать через перфорщ)ованную цил шдрическую поверхность 17 к рассыпанным в бункере 15 заготовкам 3.

Продолжительность охлавдения рассыпанных в бункере 15 заготовок 3 регулируется как изменением скорости вращения кантователя 10, так

и реверсированием направления его вращения, а также остановкой вращения кантователя в положении, занимаемом И1Л при повороте на loO от исходного. Скорость охлаждения

рассыпанных заготовок 3 регулируется изменением интенсивности циркулирующего воздушного потока, направляемого вентилятором 9 в бункер 15.

После необходимого охлавдения заготовок 3 дальнейшим поворотом кантователя 10 по часовой стрелке поворачивается поддон 6 в исходное положение и одновременно кантуется бункер 15. При этом заготовки 3 по склизам, образуеышл плоскостями 19 - 21, пересыпаются из бункера 15 в тот же поддон 6, из которого они были

высыпаны в бункер. При пересыпании заготовок из бункера 15 в понтон 6 действие вентилятора 9 прекращается.

После загрузки охлажденных

заготовок 3 в поддон 6 толкателем 7 последыш проталкивается по направляющ1ш И для поддонов 6 из кантователя 10 в камеру загрузки 23 проходноИ печи 4, а оттуда

толкателем 5 продольного liepeMeщения - в печь 4 для последущего нагрева заготовок 3. Работает агрегат поточно в автоматическом цикле.

ИЗОБРЕТЕ111Ф1

Устройство для циркуляционного воздушного охлавденш, содержащее вентилятор, направлящий аппарат и средства тренспортировки поддонов, отличаю щеес я тем, что, с целью охлаждения заготовок в рассыпанном состоянии и осуществления последующей icc транспортировки на тех же поддоHBXj оно снабжено барабанным кантователем с фиксатором nojwoнов и бункером с наклонныьш стенками и перфортфоваипым дном.

Фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Агрегат для нагрева и прессования заготовок оптического стекла | 1989 |

|

SU1691330A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1242307A1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| Устройство для подачи заготовок к горячештамповочному прессу | 1982 |

|

SU1071341A1 |

| Методическая печь для нагрева металла | 1980 |

|

SU926484A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Установка для термофиксации пружин | 1983 |

|

SU1154519A1 |

15

2/

.

Авторы

Даты

1974-09-05—Публикация

1973-03-19—Подача