1

Изобретение относится к области кузнечнопрессового оборудования и может быть использовано в высадочных автоматах для передачи заготовки с позиции на позицию.

Известен механизм межоперационного транспортирования заготовок между матрицами деформируюп;его автомата, содержащий захватные губки и размещенный между ними разворотно-передающий узел.

идпако такой механизм недостаточно производителен ввиду значительного пути транспортирования заготовки от матрицы к матрице.

В предлагаемом механизме отмеченный недостаток устранен за счет того, что захватные губки и разворотно-передающий узел соответственно шарнирно и жестко смонтированы на предусмотренной общей рамке, подвижной от привода автомата, при этом разворотно-передающий узел представляет собой криволинейный щелевой лоток, а захватные губки имеюг профиль, обеспечивающий последовательно захват подаваемой, центрирование предыдущей п проталкивание отдеформированнои заготовки в упомянутый лоток.

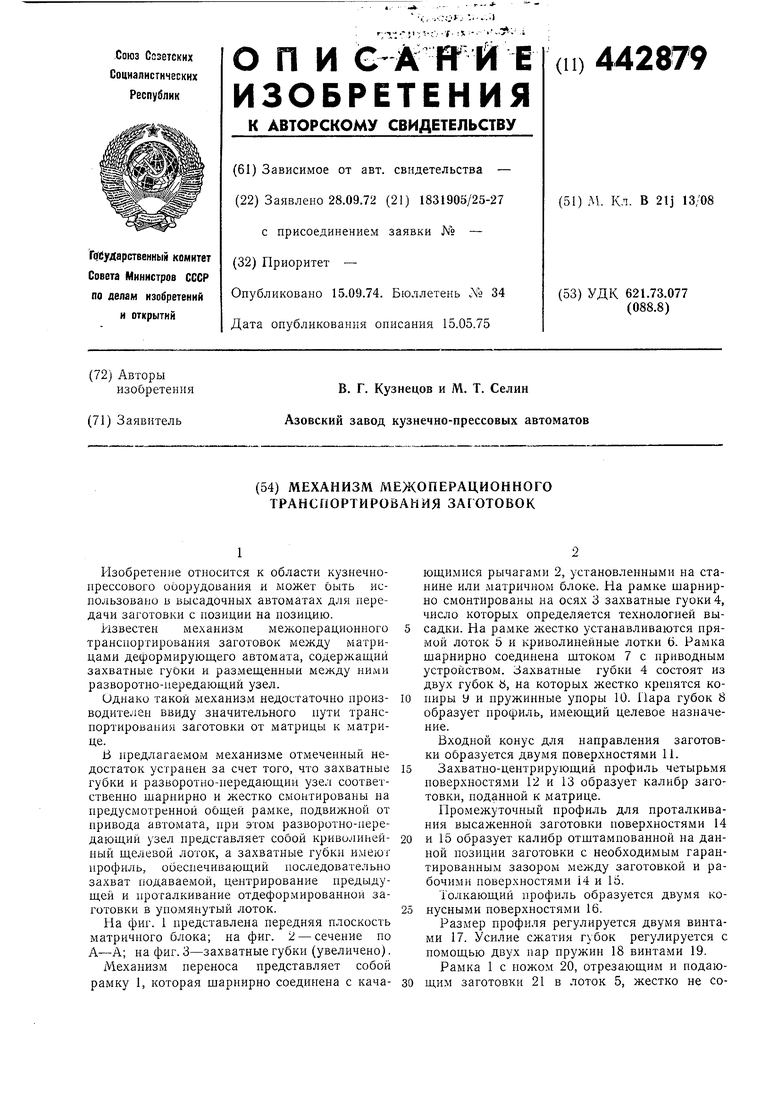

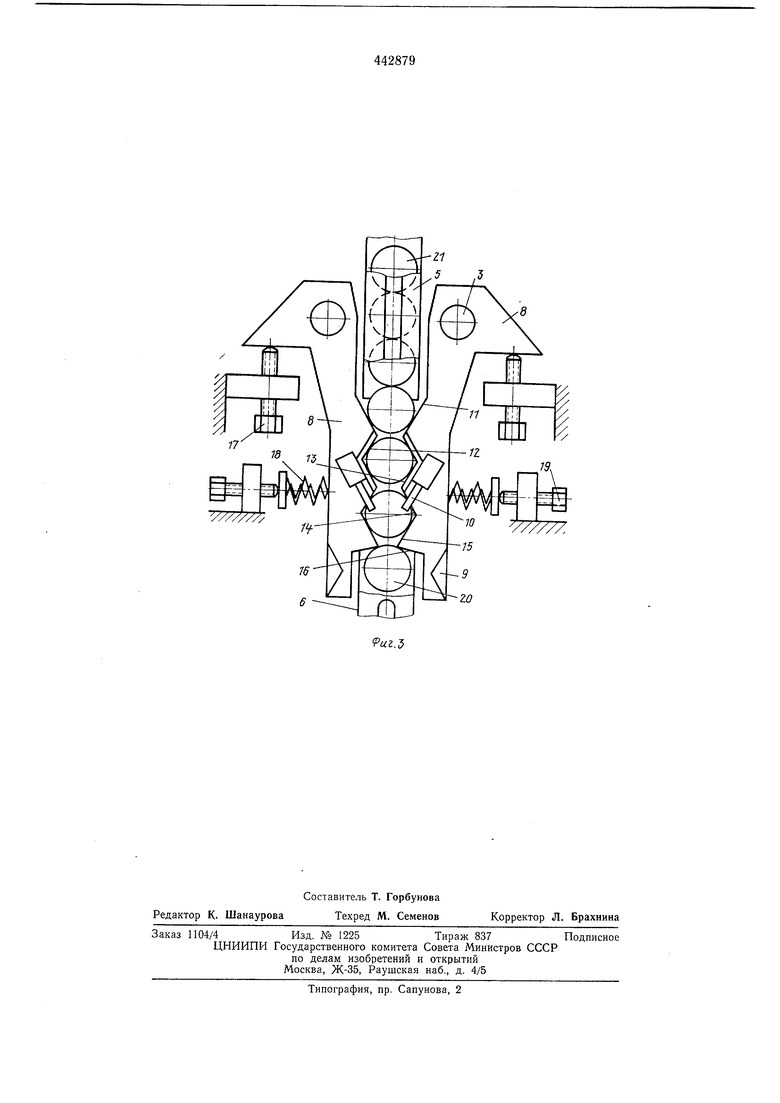

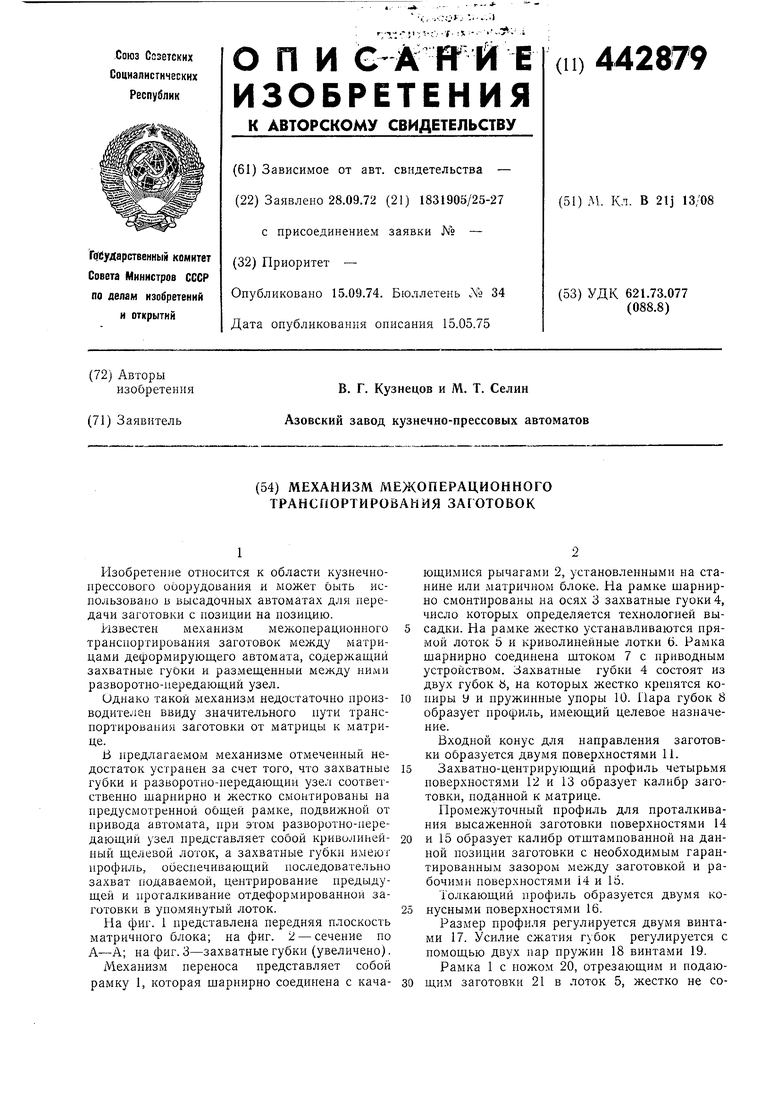

На фиг. 1 представлена передняя плоскость матричпого блока; на фиг. 2 - сечение по А-А; на фиг. 3-захватные губки (увеличено).

Механизм переноса представляет собой рамку 1, которая щарнирно соединена с кача2

ющимися рычагами 2, установленными на станине или матричном блоке. На рамке щарнирно смонтированы на осях 3 захватные гуоки4, число которых определяется технологией высадки. На рамке жестко устанавливаются прямой лоток 5 и криволинейные лотки 6. Рамка щарнирно соединена щтоком 7 с приводным устройством. Захватные губки 4 состоят из двух губок а, на которых жестко крепятся копиры У и пружинные упоры 10. Пара губок 8 образует профиль, имеющий целевое назначение.

Входной конус для направления заготовки образуется двумя поверхностями И.

Захватно-центрирующий профиль четырьмя поверхностями 12 и 13 образует калибр заготовки, поданной к матрице.

Промежуточный профиль для проталкивания высаженной заготовки поверхностями 14

и 15 образует калибр отштампованной на данной позиции заготовки с необходимым гарантировапным зазором между заготовкой и рабочими поверхностями 14 и 15. Толкающий профиль образуется двумя конусными поверхностями 16.

Размер профиля регулируется двумя винтами 17. Усилие сжатия губок регулируется с помощью двух пар пружин 18 винтами 19. Рамка 1 с ножом 20, отрезающим и подающим заготовки 21 в лоток 5, жестко не соединена, но перемещается синхронно, однако может быть соединена с ним.

Для ограничения подачи материала 22 служит упор 23, на котором установлен отсекатель 24. Для раскрытия захватных губок 4 на высадочном ползуне 25 установлены штоки 26 и высадочные пуансоны 27.

Рамка 1 на рычагах 2 на определенном расстоянии устанавливается перед плоскостьго матричного блока 28.

Отход плоскости рамки от плоскости матричного блока незначителен и не влияет на работу механизма переноса.

Работа осуществляется следующим образом.

При движении рамки 1, которое происходит синхронно движению штока, несущего нож 20, вместе с ней перемещаются захватные губки 4.

Нож 20 отрезает и подает заготовку в лоток 5 и движется обратно.

Отрезка и подача заготовок происходят одновременно. При этом отсекатель преграждает обратное движение заготовки в сторону упора 23 и поджимает заготовку к плоскости лотка 5.

В период отрезки и подачи заготовки ползун 25 с пуансонами 27 и штоками 26 движется назад.

При движении ползуна вперед (рабочий ход) рамка 1 находится в рабочем положении, при котором заготовки установлены перед отверстиями матриц.

Рабочий ход заканчивается частичным входом пуансона в отверстие матрицы и некоторым раздвижением губок конусными штоками 26 с помощью копиров 9 на величину, определяемую технологическими размерами заготовки.

Когда лоток 5 полностью заполнен заготовками и происходит обратное движение штока механизма реза с рамкой 1, а копиры 9, контактируя со штоками 26, раздвигают губки 8 захватов, то заготовка захватывается захватно-центрирующим профилем. При дальнейшем движении рамки 1 контакт копиров 9 со штоками 26 прекращается и под действием пружин 18 губки смыкаются, зажимая заготовку своими поверхностями 12 и 13.

При этом профиль, образованный поверхностями 14 и 15, охватывает поверхность пуансона. Далее совершается холостой ход ползуна, при котором исчезает возможность контакта копиров 9 и штоков 26 при рабочем ходе рамки 1, а также освобождается профиль, образованный поверхностями 14 и 15, от пуансона 27.

Заготовка из матрицы выталкивается в промежуточный профиль. Рабочим ходом ножа 20 и рамки 1 захваченная заготовка подается в зону против отверстия матрицы, а вытолкнутая перед этим из матрицы в промежуточный нрофиль заготовка движется вместе с рамкой в крайнее рабочее положение. Снова совершаются рабочий ход ползуна и высадка.

В этот момент шток механизма реза и рамка 1 начинают двигаться назад в исходное положение. При этом губки 8 раздвигаются, и находящаяся в промежуточном профиле заготовка упирается в поверхность пуансона 27 и остается на месте, попадая, таким образом, в лоток 6.

Промежуточный профиль захватывает пуансон 27, а центрирующий профиль - новую заготовку, и цикл повторяется, т. е. происходит непрерывный импульсный перенос заготовок. Если требуется кантовка заготовок, то при установке криволинейных лотков между позициями в период движения заготовки происходит разворот их на 180°.

Развернувшись на 180°, заготовка движется дальше по прямому участку лотка, входя в створы следующих центрирующих захватных губок 4. Для более эффективной очистки заготовок от окалины и обсечки все лотки изготавливаются с щелевыми отверстиями.

Механизм переноса смонтирован на рычагах с устройством (на чертеже не показано), обеспечивающим свободный вывод его из рабочей зоны для удобства замены инструмента.

Механизм переноса может устанавливаться в зависимости от кинематической схемы автомата горизонтально, вертикально или под необходимым углом.

Предмет изобретения

Механизм межоперационного транспортирования заготовок между матрицами деформирующего автомата, содержащий захватные губки и размещенный между пими разворотно-передающий узел, отличающийся тем, что, с целью повышения производительности за счет сокращения пути трапспортирования заготовки от матрицы к матрице, захватные губки и разворотно-передающий узел соответственно шарнирно и жестко смонтированы на предусмотренной общей рамке, подвижной от привода автомата, при этом разворотно-передающий узел представляет собой криволинейный щелевой лоток, а захватные губки имеют профиль, обеспечивающий последовательно захват подаваемой, центрирование предыдущей и проталкивание отдеформированной заготовки в упомянутый лоток.

18

J

, - Ри,г.1

А -А

Vuz.t

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство к холодновысадочномуАВТОМАТу | 1978 |

|

SU801943A1 |

| Бункерное захватно-ориентирующее устройство | 1977 |

|

SU772653A1 |

| Устройство для манипулирования заготовками типа труб | 1974 |

|

SU504597A1 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

| Электровысадочный автомат | 1979 |

|

SU829294A1 |

| Холодновысадочный автомат | 1978 |

|

SU710740A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

Авторы

Даты

1974-09-15—Публикация

1972-09-28—Подача