1

Изобретение касается автоматизации штамповочных работ и может быть использовано при производстве заготовок для безотходной или малоотходной штамповки, где предъявляются жесткие требования к объему заготовок.

Известны устройства для подачи прутков в рабочую зону прессов, содержащие зажимпые эксцентриковые кулачки, установленные на каретке, приводимой в возвратно-поступательное движение вдоль оси подачи. Однако такими устройствами невозможно обеспечить одинаковый объем у отрезаемых от подаваемого в отрезные штампы прутков из-за возможного изменения диаметра прутка.

Для обеспечения возможности автоматического регулирования шага подачи в зависимости от диаметра подаваемого прутка устройство снабжено подпружиненным упором, установленным на подаюшей каретке с возможностью относительного перемешения под действием одного из зажимных кулачков посредством прикрепленного к нему одним концом рычага, другой конец которого взаимодействует с подпружиненным упором.

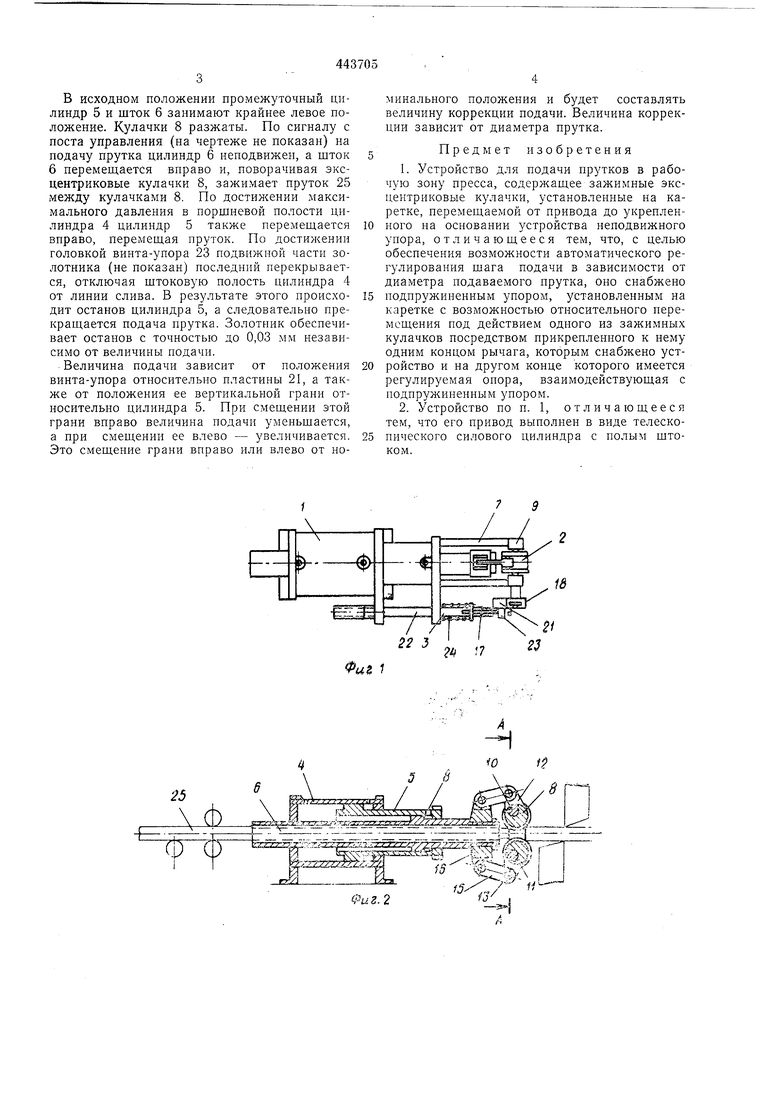

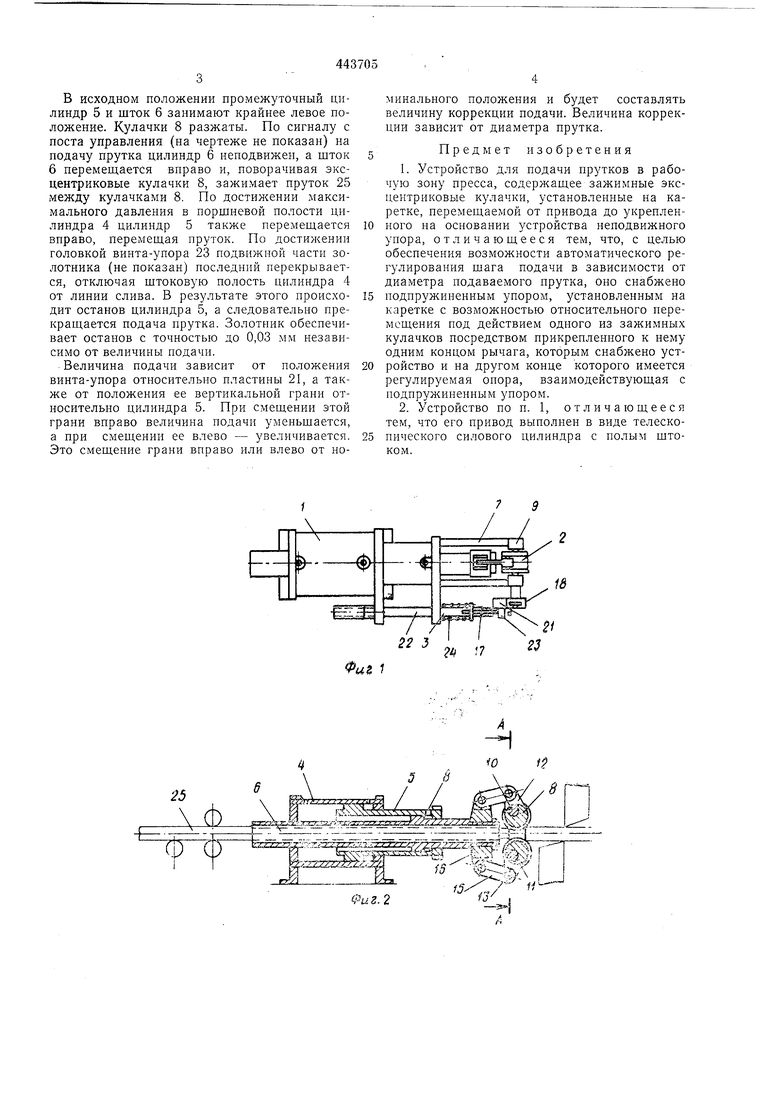

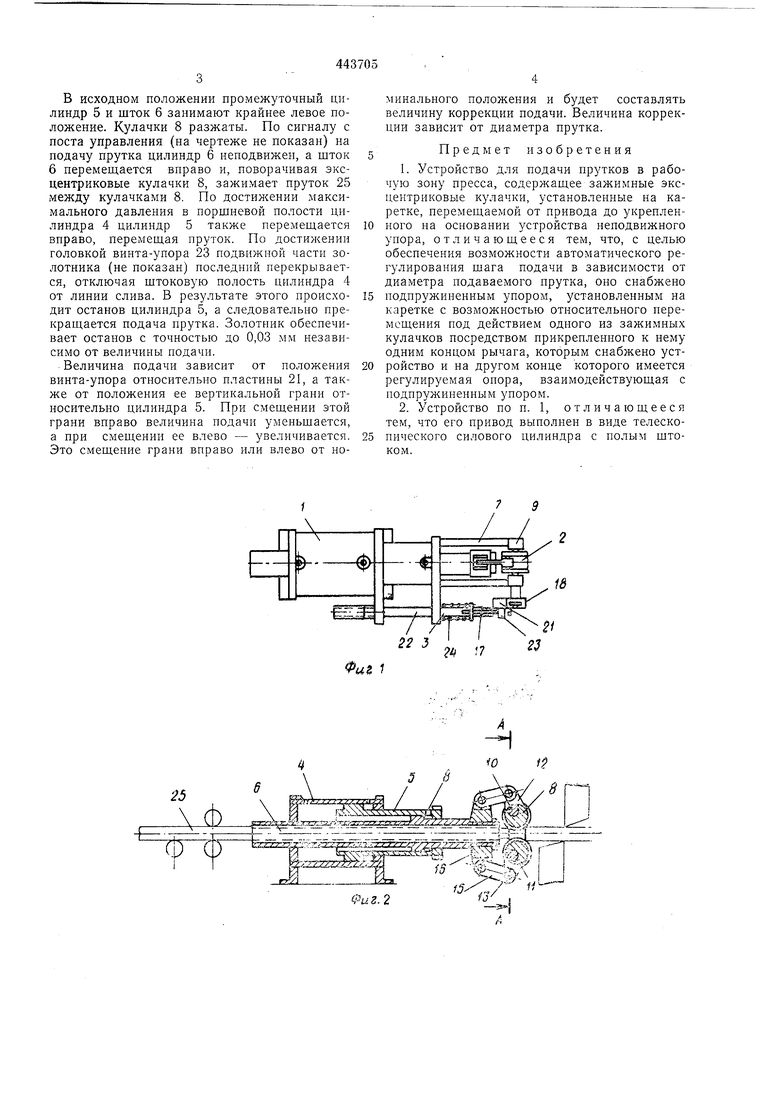

На фиг. 1 изображено предложенное устройство, вид в плане; на фиг. 2 - продольный разрез; на фиг. 3 - разрез по А-А на фиг. 1.

Устройство состоит из телескопического цилиндра 1, зажимной головки 2 и механизма

коррекции шага подачи 3. Телескопический цилиндр состоит из главного цилиндра 4, промежуточного цилиндра 5 и полого штока 6. Поршневые полости главного цилиндра 4 и

промежуточного цилиндра 5 выполнены сообщающимися. Зажимная головка 2, соединенная посредством стяжек 7 неподвижно с промен-суточным цилиндром, состоит из двух эксцентричных кулачков 8, двух щечек 9 и осей

10 и II. Оси 10 и 11 соединяют щечки 9 неподвижно друг относительно друга. Кулачки имеют щечки 12, в которых закреплены оси 13 и 14, посредством которых кулачки соединены щарнирно через шатуны 15 и втулку 16 со

штоком 6. Механизм коррекции состоит из плавающего подпружиненного упора 17 и рычага 18. Рычаг 18 соединен неподвижно с верхним кулачком 8 посредством осей 10 и 14, и его продольная ось расположена под 90° к

линии, соединяющей центры эксцентричного кулачка. В продольном пазу рычага 18 находится палец 19, имеющий возмол ность перемещаться вдоль паза или фиксироваться относительно рычага винтом 20. Подпружиненный упор 17 состоит из плоской пластины 21, соединенной подвижно относительно направляющей 22 и соединенной неподвижно с промежуточным цилиндром 5. Пластина 21 и.меет винт-упор 23. Пластина 21 под действием пружины 24 прижата к пальцу 19.

3

В исходном положении промежуточный цилиндр 5 и шток 6 занимают крайнее левое положение. Кулачки 8 разжаты. По сигналу с поста управления (на чертеже не показан) на подачу прутка цилиндр 6 неподвижен, а шток 6 перемещается вправо и, поворачивая эксцентриковые кулачки 8, зажимает пруток 25 между кулачками 8. По достилсении максимального давления в поршневой полости цилиндра 4 цилиндр 5 также перемещается вправо, перемещая пруток. По достижении головкой винта-упора 23 подвижной части золотника (не показан) последний перекрывается, отключая штоковую полость цилиндра 4 от линии слива. В результате этого происходит останов цилиндра 5, а следовательно прекращается подача прутка. Золотник обеспечивает останов с точностью до 0,03 мм независимо от величины подачи.

Величина подачи зависит от положения винта-упора относительно пластины 21, а также от положения ее вертикальной грани относительно цилиндра 5. При смещении этой грани вправо величина подачи умеиьшается, а при смещении ее влево - увеличивается. Это смещение грани вправо или влево от но4

минального положения и будет составлять величину коррекции подачи. Величина коррекции зависит от диаметра прутка.

Предмет изобретения

1.Устройство для подачи прутков в рабочую зону пресса, содержащее зажимные эксцентриковые кулачки, установленные на каретке, перемещаемой от привода до укрепленного на основании устройства неподвижного упора, отличающееся тем, что, с целью обеспечения возможности автоматического регулирования шага подачи в зависимости от диаметра подаваемого прутка, оно снабжено подпружиненным упором, установленным на каретке с возможностью относительного иеремощения под действием одного из зажимных кулачков посредством прикрепленного к нему одним концом рычага, которым снабжено устройство и на другом конце которого имеется регулируемая опора, взаимодействующая с подпружиненным упором.

2.Устройство по п. 1, отличающееся тем, что его привод выполнен в виде телескопического силового цилиндра с полым штоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| АВТОМАТ ДЛЯ СБОРКИ ПРОВОЛОЧНЫХ РЕЗИСТОРОВ | 1967 |

|

SU223880A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство дозирования объема отрезаемых заготовок | 1980 |

|

SU979040A1 |

| Машина для нанизывания рыбы на прутки | 1975 |

|

SU591167A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

| Устройство подачи и контроля прутка в станке | 1983 |

|

SU1133035A1 |

;

П

2SZav-EZ2ZlII

i

18

го

Авторы

Даты

1974-09-25—Публикация

1973-01-08—Подача