1

Изобретение относится к способам получения малеинового ангидрида и соответствующих цис- и Г;С7анс-кислот, продуктов основного органического синтеза.

Известен способ получения малеинового ангидрида и соответствуюш,их цис- и гранс-кислот путем взаимодействия ацетилена с окисью углерода в присутствии в качестве катализатора соединений палладия, растворенных в органическом растворителе , например ацетонитриле, подкисленном галоидоводородной кислотой.

Выход целевых продуктов на 1 моль катализатора порядка нескольких единиц.

Однако по этому способу малеиновый ангидрид получается в очень небольшом количестве приблизительно 35 - 40% и после образо вания 22 - 23 моль продуктов реакции на 1 моль катализатора скорость реакции начинает быстро падать и вскоре процесс практически прекращается.

Цель изобретения - разработка каталитического способа получения малеиновых ангидридов и соответствующих им кислот из окиси углерода и ацетиленов, позволяющего получать целевые продукты в мягких условиях, т. е. при атмосферном давлении ц невысоких температурах, с более высокими выходами в расчете на 1 моль катализатора. Предлагаемый способ позволяет ПОЛУЧИТЬ в смеси целевых продуктов малеиновый ангидрид с больщим процентным содержанием, чем в описанном выще способе, при высокой скорости процесса.

Выход целевых продуктов на 1 моль катализатора порядка нескольких сотен.

По предлагаемому способу получение малеинового ангидрида и соответствующих цаси транс-кислот осуществляют взаимодействием ацетилена с окисью углерода в присутствии в качестве катализатора соединений палладия, растворенных в органическом растворителе, подкисленном галоидоводородной кислотой, в присутствии окислителя, например сернокислого или хлорного железа, с применением кислорода, желательно до 20 об. %, при температуре не ниже 35 - 40° С. Катализатор рекомендуется брать в концентрации 1-2-10-3 моль/л.

Окислитель рекомендуется брать в количестве более 2 моль на 1 моль катализатора.

В результате специально проведенных исследований по выяснению причин сравнительно быстрого прекращения каталитического процесса образования целевого продукта при получении их по известному способу было установлено следующее:

1. Процесс образования целевых продуктов идет в основном по каталитическому пути и может быть представлен уравнением

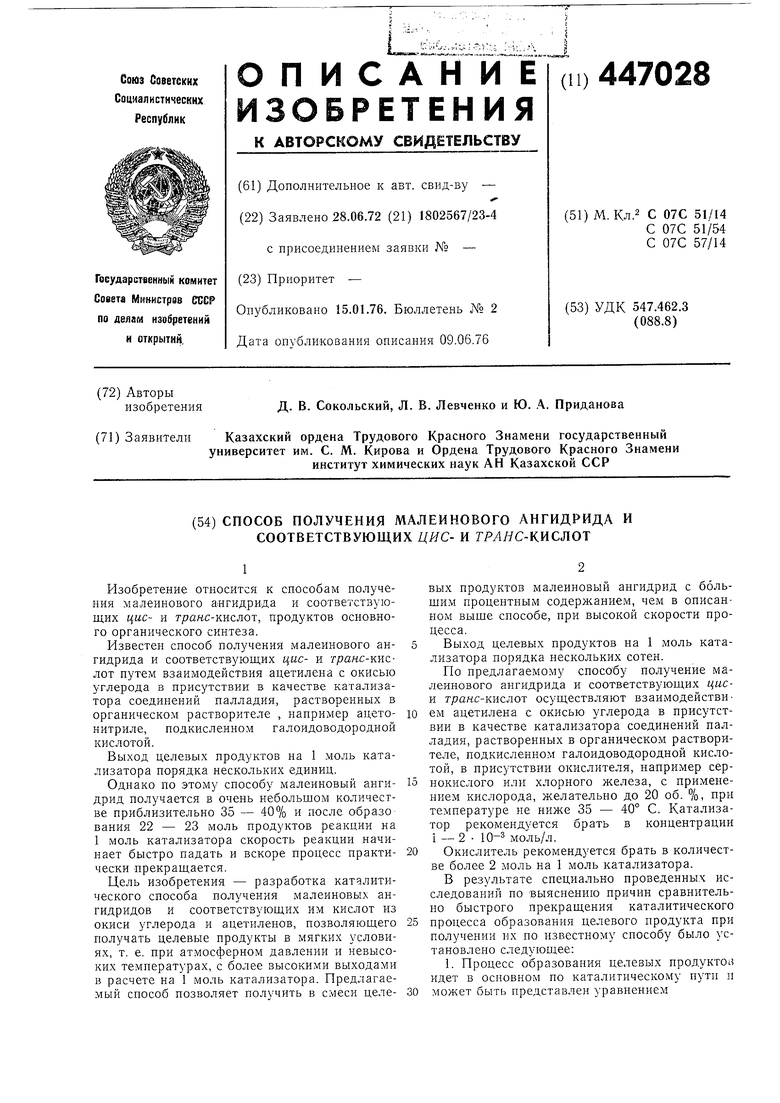

PdI;,-i-G;,Il2 ()(OJ +2HX -)Выделяющийся водород, видимо, тормозит реакцию. Для его удаления в реакционную смесь газов добавляют кислород. Оптимальное содержание кислорода в газовой смеси

сн-со.

С2Н2--2СО-ьН./0СИ - СО 2. Кроме образования целевых продуктов з присутствии катализатора, они образуются в незначительной степени и в результате некаталитической реакции типа сн-со C,H2 -2GO-ЬH20 11 г,н-со Получающийся по этой реакции Pd (0) катализирует процесс полимеризации ацетилена и выводится из реакционной системы вместе с содержащим его полимерным продуктом. Чтобы катализатор оставался в каталитической системе в реакционную смесь необходимо вводить окислитель, который способен в используемой реакционной среде окислять Pd (0) до Pd (II). При исследовании ряда окислителей наилучщие результаты были получены при применении FeCls 6Н2О и р2(504)з 9П2О при введении их в количестве 5- 20 моль на 1 моль катализатора {PdBr2). 3. При работе с растворами, имеющими концентрации катализатора порядка 50 10- моль/л раствора, т. е. с такими, как использованы в известном способе, после образевания 15-20 моль продуктов на 1 моль катализатора в растворе создается такая концентрация малеиновой кислоты, при которой становится возможным образование ее палладиевой соли. Эта соль, очевидно, не обладает каталитической активностью по отнощению к реакции получения целевых продуктов. ПоэтоOH-COOh

II

сн- соон

составляет около 15 - 20 об. %, т. е. тогда, когда его содержание в газовой фазе соответствует стехиометрии суммы реакций

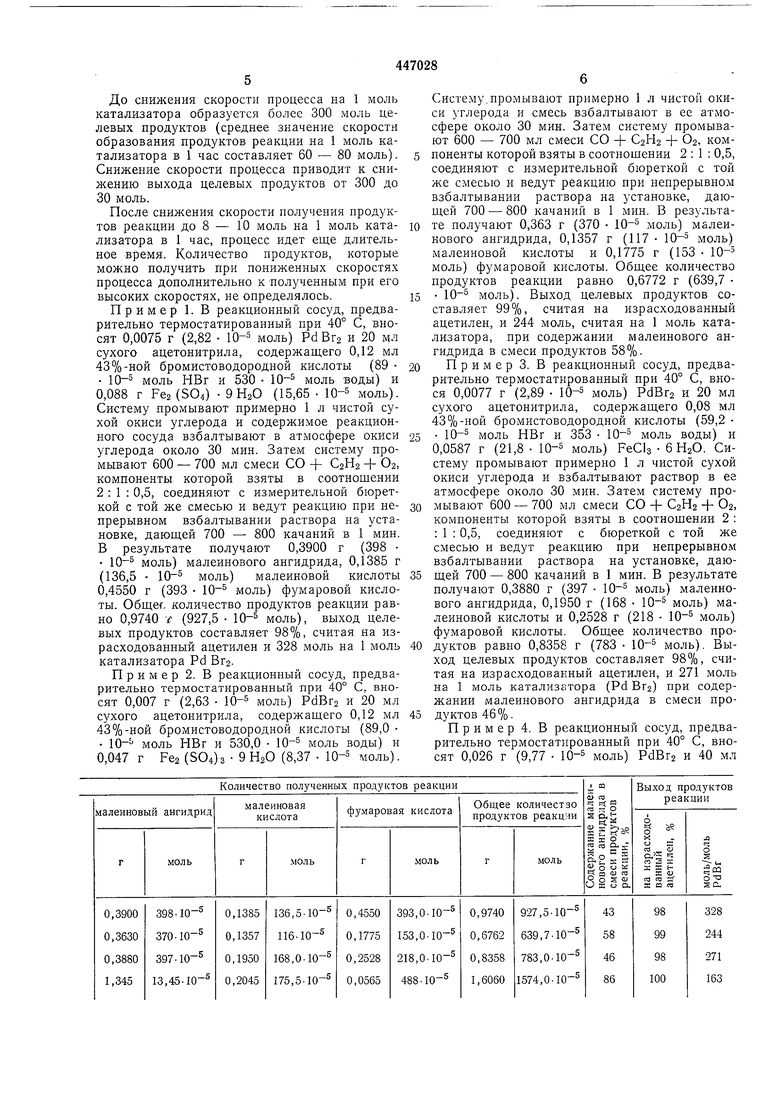

О +Н2; H2-i-l/2 му вследствие ее образования так же, как и вследствие образования Pd (0), часть катализатора выводится из реакционной системы. Для предотвращения образования в реакционном растворе соли малеиновой кислоты концентрацию катализатора (Pd Вг2) уменьщают от 50 10-3 моль/л до 1 - 2-10-3 моль/л раствора. Кроме того, для увеличения процентного содержания малеинового ангидрида в смеси продуктов реакции и увеличения скорости процесса, концентрацию воды в реакционном растворе уменьшают от 0,8 моль/л приблизительно до 0,3 моль/л, и температуру среды повыщают до 40° С. Предлагаемый способ позволяет вести реакцию каталитического получения целевых продуктов в виде непрерывного процесса, идущего даже при атмосферном давлении и температуре порядка 40° С с весьма больщой скоростью (60 - 80 моль продуктов реакции на 1 моль катализатора в 1 час) до образования более 300 моль целевых продуктов на 1 моль катализатора и дает возможность получать смесь малеинового ангидрида с соответствующими ему цис- и г/5анс-кислотами, содержащую 50 - 80 мол. % ангидрида с выходом до 98% в расчете на израсходованный ацетилен. Следует отметить, что предлагаемый способ позволяет вести процесс получения целевых продуктов со скоростями примерно в 10 раз больщими, чем по известному способу. До снижения скорости процесса на 1 моль катализатора образуется более 300 моль целевых цродуктов (среднее значение скорости образования нродуктов реакции на 1 моль катализатора в 1 час составляет 60 - 80 моль), Снижение скорости процесса приводит к снил ению выхода целевых продуктов от 300 до 30 моль. После снижения скорости получения продуктов реакции до 8 - 10 моль на 1 моль катализатора в 1 час, процесс идет еще длительное время. Количество продуктов, которые можно нолучить при пониженных скоростях процесса дополнительно к полученным при его высоких скоростях, не определялось. Пример 1. В реакционный сосуд, предварительно термостатированный нри 40° С, вносят 0,0075 г (2,82 Ш- моль) Pd Вгз и 20 мл сухого ацетонитрила, содержащего 0,12 мл 43%-ной бромистоводородной кислоты (89 10- моль НВг и 530 10- моль воды) и 0,088 г Fe2 (804) 9 HgO (15,65 10- моль). Систему промывают примерно 1 л чистой сухой окиси углерода и содержимое реакционного сосуда взбалтывают в атмосфере окиси углерода около 30 мин. Затем систему промывают 600 - 700 мл смеси СО CzHz -{- Ог, компоненты которой взяты в соотношении 2:1: 0,5, соединяют с измерительной бюреткой с той же смесью и ведут реакцию при непрерывном взбалтывании раствора на установке, дающей 700 - 800 качаний в 1 мин. В результате получают 0,3900 г (398 10 моль) малеинового ангидрида, 0,1385 г (136,5 10- моль) малеиновой кислоты 0,4550 г (393 10- моль) фумаровой кислоты. Обще, количество продуктов реакции равно 0,9740 -f (927,5 10- моль), выход целевых продуктов составляет 98%, считая на израсходованный ацетилен и 328 моль на 1 моль катализатора Pd Вг2. Пример 2. В реакционный сосуд, предварительно термостатированный при 40° С, вносят 0,007 г (2,63 10-5 ) PdBra и 20 мл сухого ацетонитрила, содержащего 0,12 мл 43%-ной бромистоводородной кислоты (89,0 10- моль НВг и 530,0 Ю- моль воды) и 0,047 г Fe2 (804)3 9 НгО (8,37 lO-s моль). Систему, промывают примерно 1 л чистой окиси углерода и смесь взбалтывают в ее атмосфере около 30 мин. Затем систему промывают 600 - 700 мл смеси СО + СаНз + Ог, компоненты которой взяты в соотношении 2:1: 0,5, соединяют с измерительной бюреткой с той же смесью и ведут реакцию при непрерывном взбалтывании раствора на установке, дающей 700 - 800 качаний в 1 мин. В результате получают 0,363 г (370 10 моль) малеинового ангидрида, 0,1357 г (117 10- моль) малеиновой кислоты и 0,1775 г (153 10моль) фумаровой кислоты. Общее количество продуктов реакции равно 0,6772 г (639,7 10-5 моль). Выход целевых продуктов составляет 99%, считая на израсходованный ацетилен, и 244 моль, считая на 1 моль катализатора, при содержании малеинового ангидрида в смеси продуктов 58%. Пример 3. В реакционный сосуд, предварительно термостатированный при 40° С, внося 0,0077 г (2,89 10-5 оль) PdBra и 20 мл сухого ацетонитрила, содержащего 0,08 мл 43%-ной бромистоводородной кислоты (59,2 10-5 моль НВг и 353 10-5 оль воды) и 0,0587 г (21,8 10-5 оль) РеСЬ 6 HgO. Систему промывают примерно 1 л чистой сухой окиси углерода и взбалтывают раствор в ее атмосфере около 30 мин. Затем систему промывают 600 - 700 мл смеси СО + С2Н2 + О2, компоненты которой взяты в соотношении 2 : : 1 : 0,5, соединяют с бюреткой с той же смесью и ведут реакцию при непрерывном взбалтывании раствора на установке, дающей 700 - 800 качаний в 1 мин. В результате получают 0,3880 г (397 10- моль) малеинового ангидрида, 0,1950 г (168 10-5 моль) малеиновой кислоты и 0,2528 г (218 10-5 моль) фумаровой кислоты. Общее количество продуктов равно 0,8358 г (783 10-5 моль). Выход целевых продуктов составляет 98%, считая на израсходованный ацетилен, и 271 моль на 1 моль катализатора (Pd Brj) при содержании малеинового ангидрида в смеси продуктов 46%. Пример 4. В реакционный сосуд, предварительно термостатированный при 40° С, вносят 0,026 г (9,77 10-5 моль) PdBr2 и 40 мл

сухого ацетонитрила, содержащего 0,08 мл 43%-ной бромистоводородной кислоты (59,2

10- моль НВг и 353 10- моль воды) и 0,060 г (10,7 10-5 молей) Ре2(5О4)з ЭНгО. Систему промывают примерно 1 л чистой, сухой окиси углерода и взбалтывают смесь в ее атмосфере около 30 мин. Затем систему промывают 600 - 700 мл смеси СО + СгНг + С2 компоненты которой взяты в соотношении 2 :

: 1 : 0,5, соединяют с измерительной бюреткой с той же смесью и ведут реакцию при непрерывном взбалтывании раствора на установке, дающей 700 - 800 -качаний в 1 мин. В результате получают 1,345 г ( 1370 10 моль) малеинового ангидрида, 0,2045 г (175,5

10 моль) малеиновой кислоты и 0,0565 г (48,8 10- моль) фумаровой кислоты. Общее количество продуктов реакции равно 1,6060 г (1594 10-5 моль). Выход целевых продуктов составляет 100% в расчете на израсходованный ацетилен и 163 моль в расчете на 1 моль катализатора (PdBrs) при содержании малеинового ангидрида в смеси продуктов реакции 85,5%.

Пример 5. В реакционный сосуд, предварительно термостатированный при 40° С, вносят 0,0070 г (2,63 10-5 моль) PdBra и 15 мл сухого ацетонитрила, содержащего 0,12 мл 43%-ной бромистоводородной кислоты (89

10-5 моль НВг и 530 10-5 оль воды) и 0,060 г (22,2 10-5 моль) РеСЬ 6 . Систему промывают примерно 1 л чистой сухой окиси углерода и взбалтывают раствор в ее атмосфере около 30 мин. Затем в раствор добавляют 5 мл сухого ацетонитрила, содержащего 0,585 мл (526 10-5 оль) фенил ацетилена, промывают систему 300 - 400 мл смеси окиси углерода с кислородом, компоненты которой взяты в соотношении 6:1, соединяют с измерительной бюреткой с той же смесью и ведут реакцию ери непрерывном взбалтывании раствора на установке, дающей 700 -

800 качаний в 1 мин. В результате получают 0,780 г (447 10-5 моль) фенилмалеинового ангидрида. Выход ангидрида составляет 85% в расчете на введенный в реакцию фенилацетилен и 180 моль в расчете на 1 моль катализатора (PdBr2).

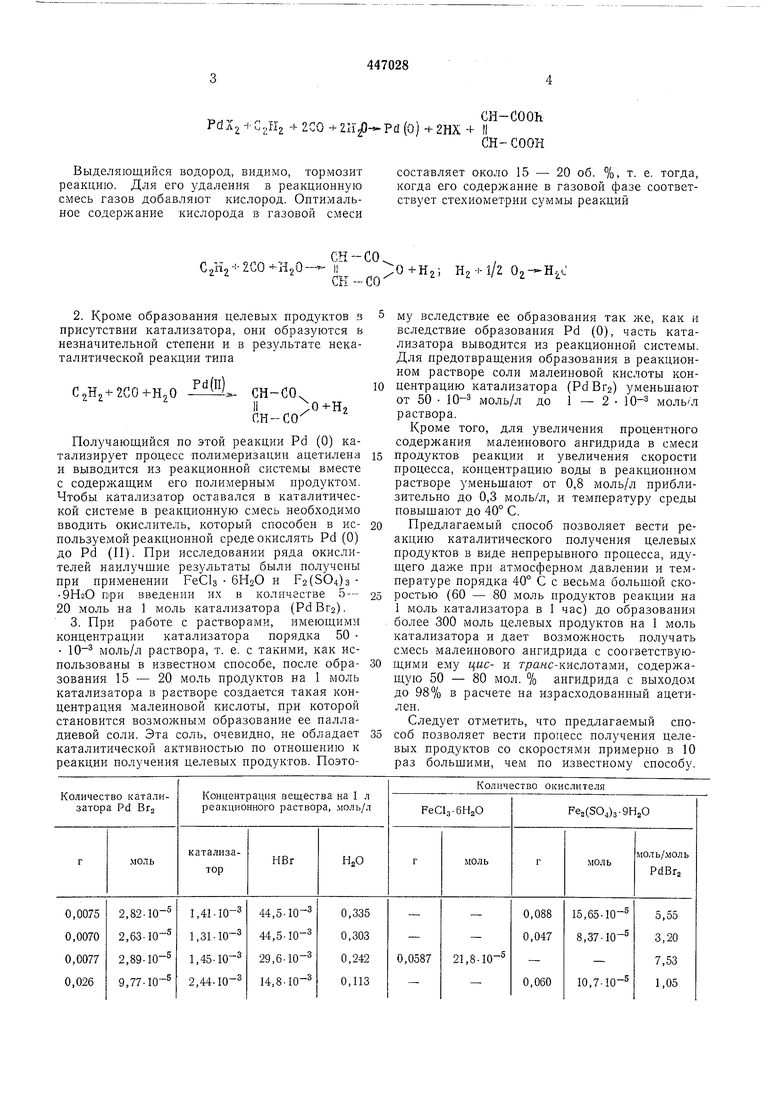

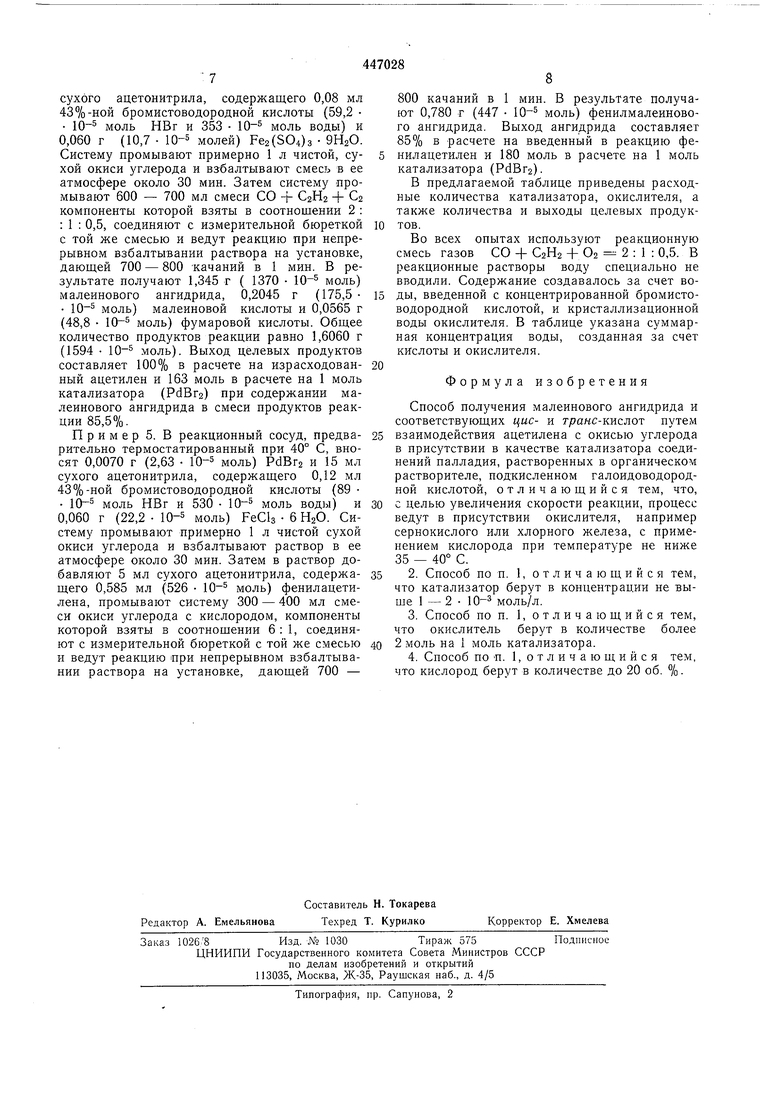

В предлагаемой таблице приведены расходные количества катализатора, окислителя, а также количества и выходы целевых продуктов.

Во всех опытах используют реакционную смесь газов СО + С2Н2 + О2 - 2 : 1 : 0,5. В реакционные растворы воду специально не вводили. Содержание создавалось за счет воды, введенной с концентрированной бромистоводородной кислотой, и кристаллизационной воды окислителя. В таблице указана суммарная концентрация воды, созданная за счет кислоты и окислителя.

Формула изобретения

Способ получения малеинового ангидрида и соответствующих цис- и транс-кислот путем взаимодействия ацетилена с окисью углерода в присутствии в качестве катализатора соединений палладия, растворенных в органическом растворителе, подкисленном галоидоводородной кислотой, отличающийся тем, что, с целью увеличения скорости реакции, процесс ведут в присутствии окислителя, например сернокислого или хлорного железа, с применением кислорода при температуре не ниже 35 - 40° С.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что катализатор берут в концентрации не выше 1 - 2 10- моль/л.

3.Способ по п. 1, отличающийся тем, что окислитель берут в количестве более 2 моль на 1 моль катализатора.

4.Способ по П. 1, о т л и ч а ю щ к и с я тем, что кислород берут в количестве до 20 об. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ | 1973 |

|

SU397506A1 |

| Способ получения малеинового ангидрида,малеиновой и фумаровой кислот | 1983 |

|

SU1227630A1 |

| Гомогенный катализатор для окисления окиси углерода | 1981 |

|

SU1027880A1 |

| Способ получения @ -бромвалериановой кислоты | 1983 |

|

SU1131870A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ЭФИРОВ АКРИЛОВОЙ КИСЛОТЫ | 1971 |

|

SU291912A1 |

| Способ получения ненасыщенных полиэфиров | 1983 |

|

SU1219596A1 |

| Способ получения -метилбензиламино -1-бутанола | 1977 |

|

SU659564A1 |

| Способ получения диалкилкетонов @ и @ | 1979 |

|

SU813903A1 |

| Способ получения 1,4-бис-(2-фенил-1,2-диоксоэтил)бензола | 1990 |

|

SU1824390A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРФИРИНОВ | 1973 |

|

SU374301A1 |

Авторы

Даты

1976-01-15—Публикация

1972-06-28—Подача