4;;

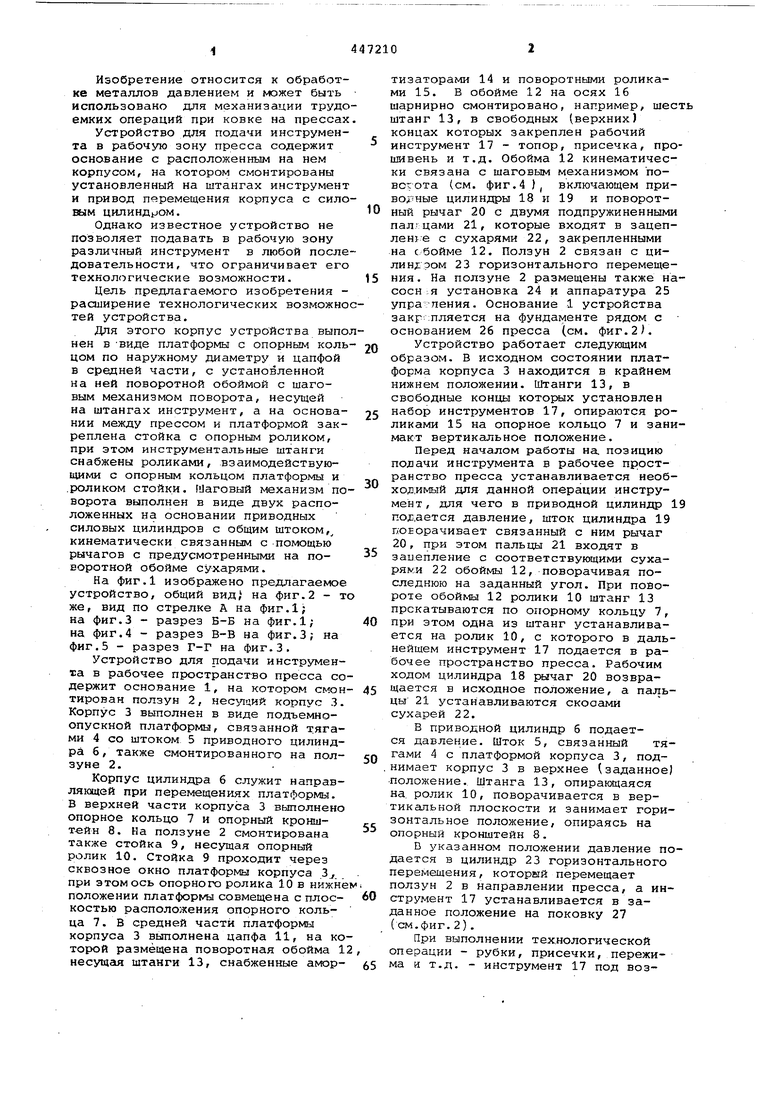

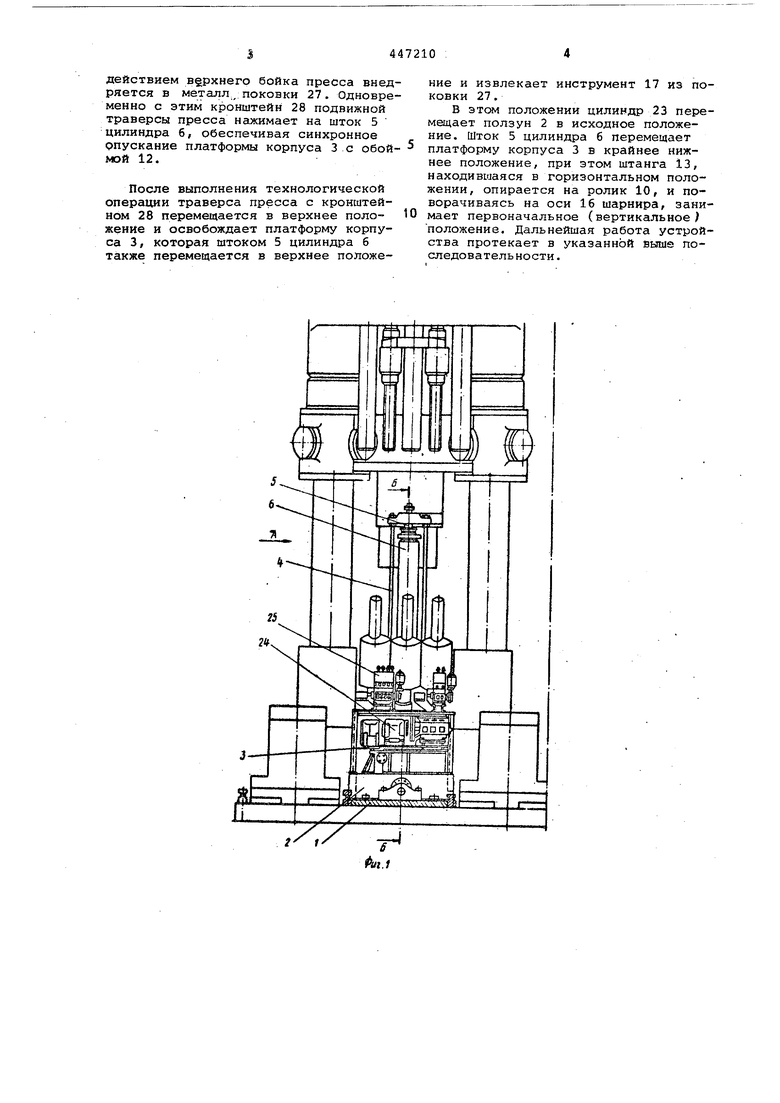

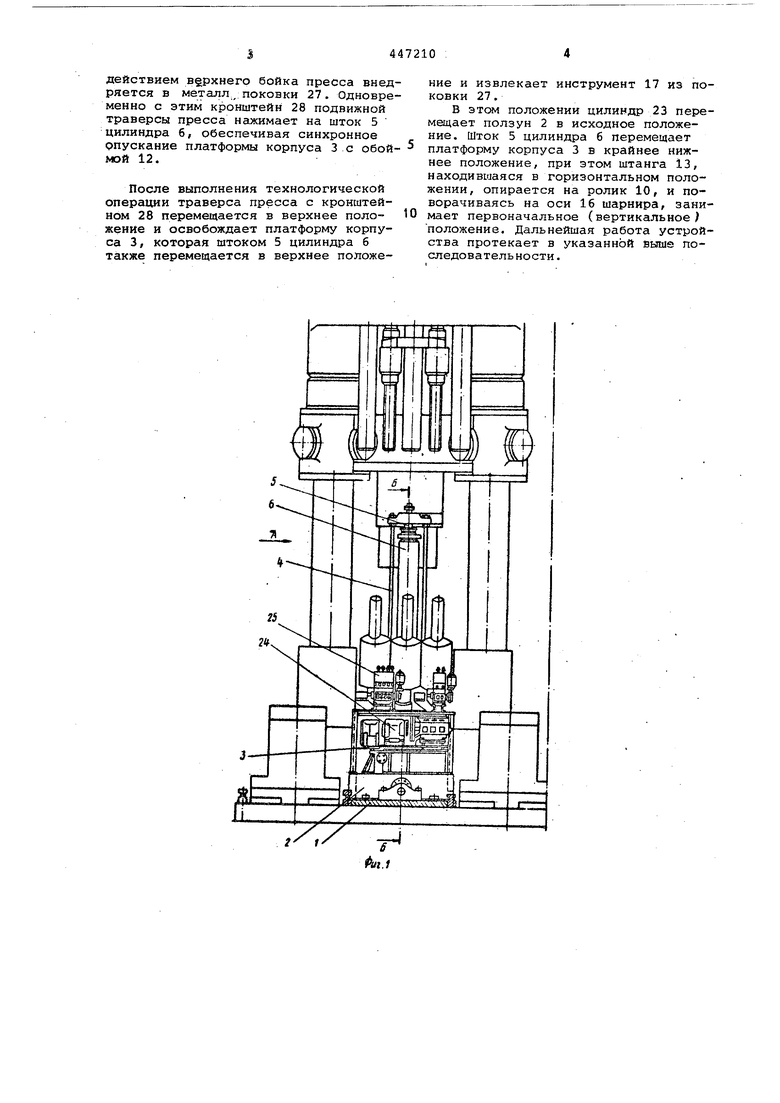

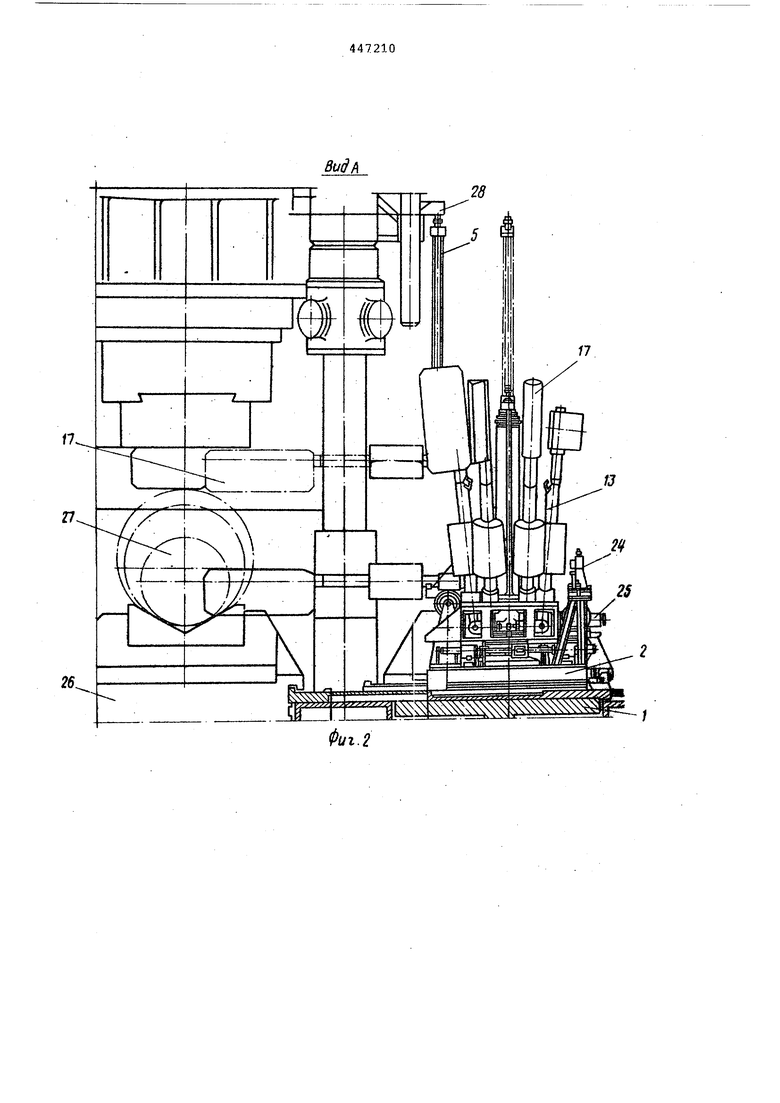

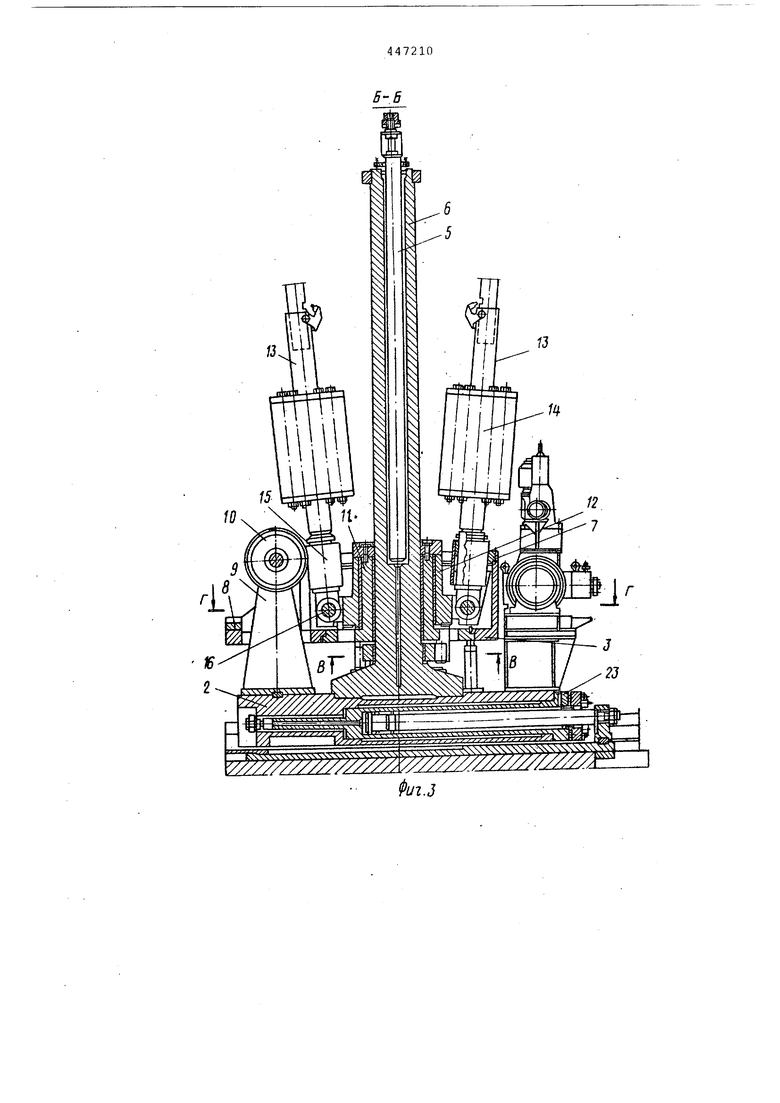

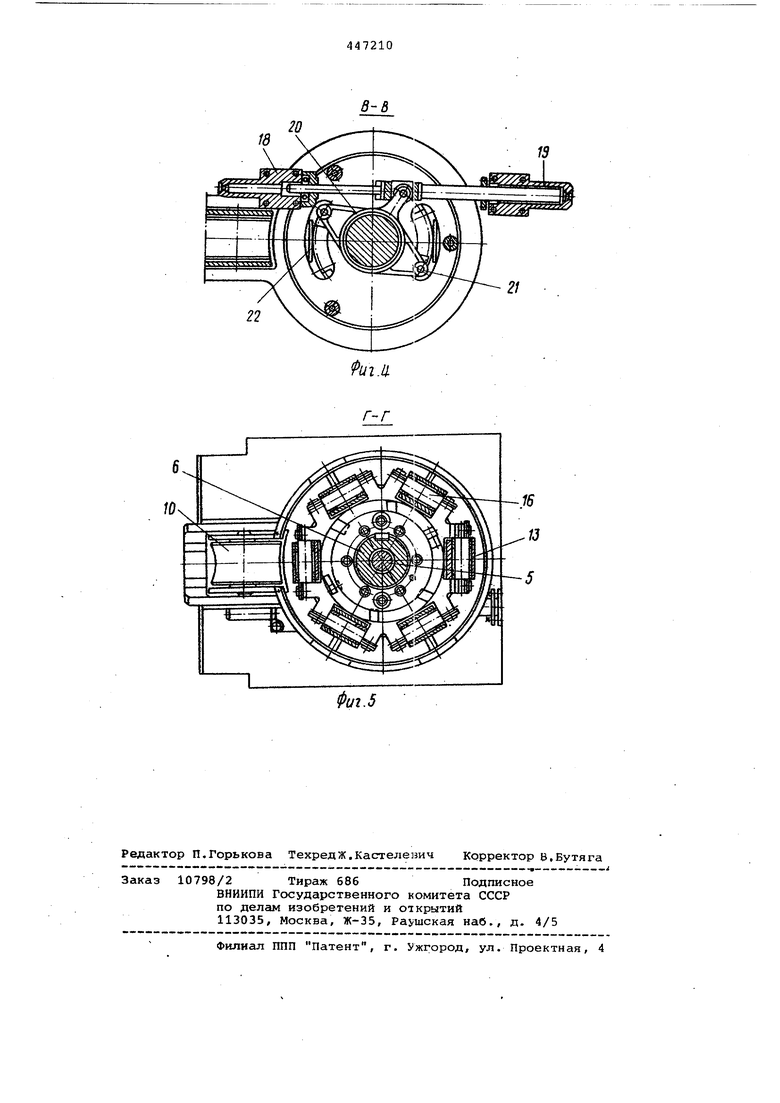

-4 INS Изобретение относится к обработке металлов давлением и может быть использовано для механизации трудо емких операций при ковке на прессах Устройство для подачи инструмента в рабочую зону пресса содержит основание с расположенным на нем корпусом, на котором смонтированы установленный на штангах инструмент и привод перемещения корпуса с сило вым цилиндром. Однако известное устройство не позволяет подавать в рабочую зону различный инструмент в любой после довательности, что ограничивает его технологические возможности. Цель предлагаемого изобретения расширение технологических возможно тей устройства. Для этого корпус устройства выпо нен в -виде платформы с опорным коль дом по наружному диаметру и цапфой в средней части, с установленной на ней поворотной обоймой с шаговым механизмом поворота, несущей на штангах инструмент, а на основаНИИ между прессом и платформой закреплена стойка с опорным роликом, при этом инструментальные штанги снабжены роликами, взаимодействующими с опорным кольцом платформы и .роликом стойки. Шаговый механизм по ворота выполнен в виде двух расположенных на основании приводных силовых цилиндров с общим штоком, кинематически связанным с помощью рычагов с предусмотренными на поворотной обойме сухарями. На фиг.1 изображено предлагаемое устройство, общий вид, на фиг. 2 - т же, вид по стрелке А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.З - разрез Г-Г на фиг.З. Устройство для подачи инструмента в рабочее пространство пресса со держит основание 1, на котором смой тирован ползун 2, корпус 3. Корпус 3 выполнен в виде подъемноопускной платформы, связанной т.ягами 4 со штоком 5 приводного цилиндра б, также смонтированного на ползуне 2.. Корпус цилиндра б служит направляющей при перемещениях платформы. В верхней части корпуса 3 выполнено опорное кольцо 7 и опорный кронштейн 8. На ползуне 2 смонтирована также стойка 9, несущая опорный ролик 10. Стойка 9 проходит через сквозное окно платформы корпуса 3 при этом ось опорного ролика 10 в нижне положении платфор1№1 совмещена с плоскостью расположения опорного кольца 7 . В средней части платформы корпуса 3 выполнена цапфа 11, на ко торюй размещена поворотная обойма 1 несущая штанги 13, снабженные амортизаторами 14 и поворотными роликами 15. В обойме 12 на осях 16 арнирно смонтировано, например, шесть штанг 13, в свободных (верхних) концах которых закреплен рабочий инструмент 17 - топор, присечка, прошивень и т.д. Обойма 12 кинематически связана с шаговым механизмом повогота (см. фиг.4 ), включающем приво Ные цилиндры 18 и 19 и поворотный рычаг 20 с двумя подпружиненными пал-цами 21, которые входят в зацепление с сухарями 22, закрепленными на обойме 12. Ползун 2 связан с цилиндром 23 горизонтального перемещения . На ползуне 2 размещены также насосн:Я установка 24 и аппаратура 25 упра-пения. Основание 1 устройства закг-пляется на фундаменте рядом с основанием 26 пресса (см. фиг.2). Устройство работает следующим образом. В исходном состоянии платформа корпуса 3 находится в крайнем нижнем положении. Штанги 13, в свободные концы которых установлен набор инструментов 17, опираются роликами 15 на опорное кольцо 7 и занимакт вертикальное положение. Перед началом работы на. позицию полачи инструмента в рабочее пространство пресса устанавливается необхо :имый для данной операции инструмент , для чего в приводной цилиндр 19 подается давление, шток цилиндра 19 гюЕорачивает связанный с ним рычаг 20, при этом пальцы 21 входят в зацепление с соответствующими сухарями 22 обоймы 12, поворачивая последнюю на заданный угол. При повороте обоймы 12 ролики 10 штанг 13 прокатываются по опорному кольцу 7, при этом одна из штанг устанавливается на ролик 10, с которого в дальнейшем инструмент 17 подается в рабочее пространство пресса. Рабочим ходом цилиндра 18 рлчаг 20 возвращается в исходное положение, а пальцы 21 устанавливаются скосами сухарей 22. В приводной цилиндр б подается давление. Шток 5, связанный тягами 4 с платформой корпуса 3, поднимает корпус 3 в верхнее (заданное) положение. Штанга 13, опираквдаяся на, ролик 10, поворачивается в вертикальной плоскости и занимает горизонтальное положение, опираясь на опорный кронштейн 8. В указанном положении давление подается в цилиндр 23 горизонтального перемещения, который перемещает ползун 2 в направлении пресса, а инструмент 17 устанавливается в заданное положение на поковку 27 {см.фиг.2). При выполнении технологической операции - рубки, присечки, пережима и т.д. - инструмент 17 под воздействием верхнего бойка пресса внед ряется в металл, поковки 27. Одновре менно с этим кронштейн 28 подвижной траверсы пресса нажимает на шток 5 цилиндра б, обеспечивая синхронное опускание платформы корпуса 3 с обой мой 12. После выполнения технологической операции траверса пресса с кронштейном 28 перемещается в верхнее положение и освобождает платформу корпуса 3, которая штоком 5 цилиндра 6 также перемещается в верхнее положение и извлекает инструмент 17 из поковки 27. В этом положении цилиндр 23 перемещает ползун 2 в исходное положение. Шток 5 цилиндра б перемещает платформу корпуса 3 в крайнее нижнее положение, при этом штанга 13, находившаяся в горизонтальном положении, опирается на ролик 10, и поворачиваясь на оси 16 шарнира, занимает первоначальное (вертикальное положение. Дальнейшая работа устройства протекает в указанной выше последовательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи инструмента в рабочую зону пресса | 1974 |

|

SU711738A1 |

| Инструментальный манипулятор | 1981 |

|

SU999335A1 |

| Инструментальный манипулятор | 1984 |

|

SU1202684A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для резки труб | 1988 |

|

SU1655665A2 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ИНСТРУМЕНТА в рабочую зону пресса, содержащее основание с расположенным на нем корпусом, на котором смонтированы установленный на штангах инструмент и привод перемещения корпуса с силовым цилиндром, о т л и- чающееся тем, что, с целью расширения технологических возможностей, корпус выполнен в виде платформы с опорным кольцом по наружномудиаметру и цапфой в•средней части ' с установленной на ней поворотной обоймой с шаговым механизмом поворота, Несущей на штангах инструмент, а на основании между прессом и платформой закреплена стойка с опорным роликом, при этом инструментальные ,штанги снабжены роликами, взаимодействующими с опорным кольцом платформы и роликом стойки.2. Устройство по П.1, о т л и- чающееся тем, что шаговый механизм поворота выполнен в виде расположенных на основании двух приводных силовых цилиндров с общим штоком, кинематически связанным посредством рычагов с предусмотренными на поворотной обойме сухарями.(Л

Фиг.2

13

т

г

fd

13

Авторы

Даты

1983-11-15—Публикация

1973-04-04—Подача