Изобретение относится к производству ароматически.х кислот и их производны.х, в чаетпоет;:. дпфенового ангидрида, который является Перспективным мономером. Так производные и продукты на его основе превос.ходят по своим Качествам а налогичные изделия на базе фталавого ангидрида.

В связи с этим окисление фенантрепп представляет большой промышленный интерес, так как он является вторым продуктом по тоннажности после нафталина, извлекаемым ИЗ каменноугольной смолы.

Известны разлпч41ые способы окисления фенантрена перекисью :водорода и озоном в различных органических ;растворителях. Однако дороговизиа перекиси .водорода -и отсутствие производительных озонаторов прапятстзуют использованию этих методов -в промышленности.

Наиболее дешевыми и доступиыми окислителями являются кислород и воздух. В настоящее время известны способы прямого OKIICленмя некоторых углеводородов (ксилол, толуол, изопропилбепзол) молекулярным кислородом в присутствии таких катализаторов, как соли металлов лере.менной валентности, с ползчением важных хнмических продуктов, в том ч;исле и дикарбоновых кислот.

Известно окисление фенантрена кислородом в растворе пропионовой кислоты при

100-150° с, нреимущественпо при 130С, с использованием в качестве катализатора ;:нетатов коба 1ьта и мар1анца и бромида натрия. За 16 час окнслення выход дифеновой кислоты 28%, поэтому нецелесообразно разрабатывать промышленный метод нолучения днфеновой кислоты.

предлагаемый способ аюлучепия .тпфепового ангидрида путе.м окисления фенантре;;;;

0 ку;слородом при 100-150 С в среде алифатической карбоновой кислоты в ирисутствип катг;л:;затора на основе соле11 Mapraiima, коба:1ьта и брома с последуюпиш выделеиием целевого продукта отл чается тем, что для повы5шения выхода целевого продукта IB качестве алифатической кислоты используют валериановую кислоту, а исходиые соли марганца, кобальта и брома берут преимущественно в сольном соотношении, равном 1:1:1. В процессе желательно применять фснантрен и катализатор в мольном cooTHOHicHHH 1 : 6, а нроцеСС вести при 130С.

В с-зязл с этим была изучена кинетика окисле11ия фенантрена в растворах ряда алн5фатических кислот, начиная с уксусной К1 слоты (С2) н кончая пеларгоновой {Сс,}, нри каталитическом действи) ацетатов кобальта и марганца и бромида калош. Исследова:1)е показало, что в процессе образуется два нродх.к0та окисления - фенантренхинон и дифеновый

а-Пидрид. ФеЕЕантренхинои язллется при этом промежуточным продуктолк

На вых:од этих продуктов ; скорость их образования влияют применяемая в качестве растворителя кислота, соотношение комлоаептов катализатора, соотношение .концентраций катализатора и фенантрепа.

Кроме того, были обнаружены следующие закономерности: в уксусной 1кислоте процесс окисления фенантрена вообще не идет; з проПионовой и масляной Кислотах накопление дифенового ангидрида и фенантренхинона происходит с относительно высокими скоростями, но к концу .второго часа реакция затормаживается, причем конверсия фенантрена к этому моменту составляет для пропионовой кислоты 30%, для масляной 50%; -в капроновой и в более высокомолекулярных следующих за ней кислотах {до Сд в,ключительно) скорости накопления как ангидрида, так и хинона очень малы и конверсия фепа1 трена составляет к концу второго часа окисления «е больще 20%; в валериановой кислоте начальная скорость образова:- ия фенантренхинона близка по значению к случаю с применением проп-ионовой и масляной кислот, но на ки1геткческой кривой имеется существенное отличие, выражающееся в появлении резко выраженного максимума (зрелш окисления 1 час), после чего он расходуется, та.кже со значительной скоростью , т. е. .кривая имеет вид, типичный для промежуточного .продукта. Дифеновый ангидрид накапливается со скоростью, оревыщающей скорости его накопления Б других кислотах. Через 2 час окисления происходит близкое к, 100%-но.му оревр.ащение фенантрена в дифеиовый ангидрид.

Так ка.к дифеновый ангидрид образуется, очевидно, через промежуточный продукт - феиантрехинон, то закономерности его окисления ,3 дифеновый ангидрид з различных алифатических кислотах был:и изуче Ь отдельно. При этом получено, что в валериановой кпслоте происходит цочтн полное презрап ение фенантре:н.- инана в дифеновый аиг:-1.г,рид, протекающее с высо:кими скоростями.

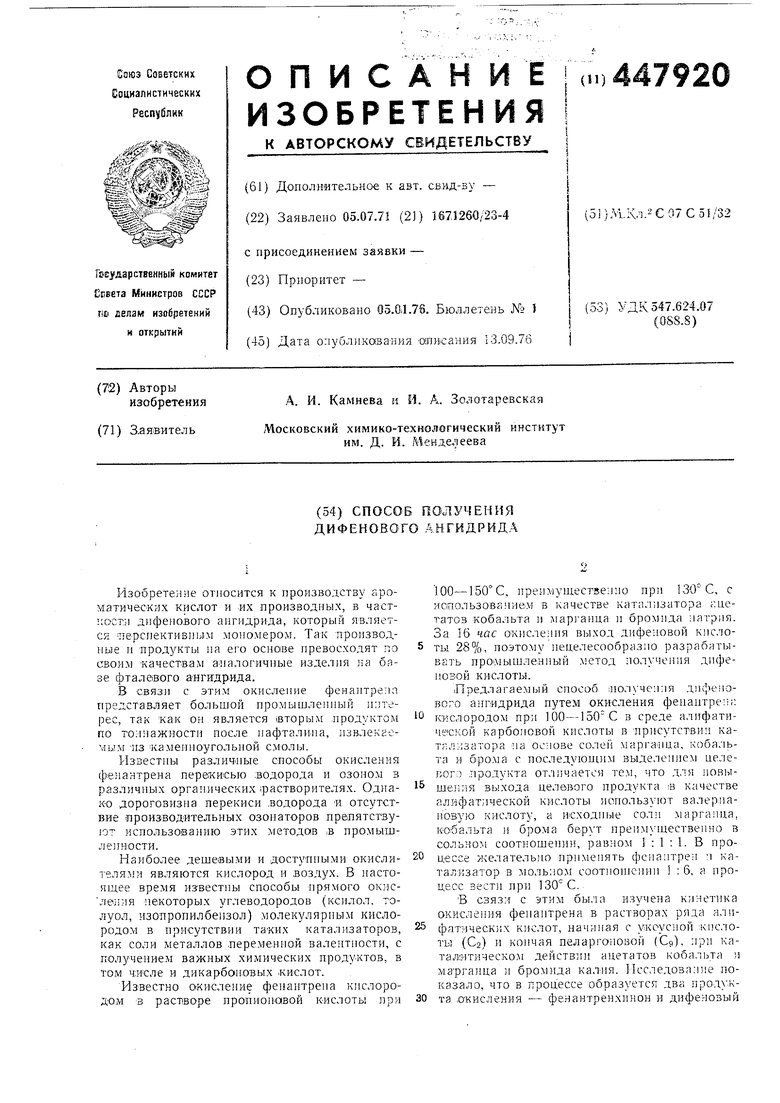

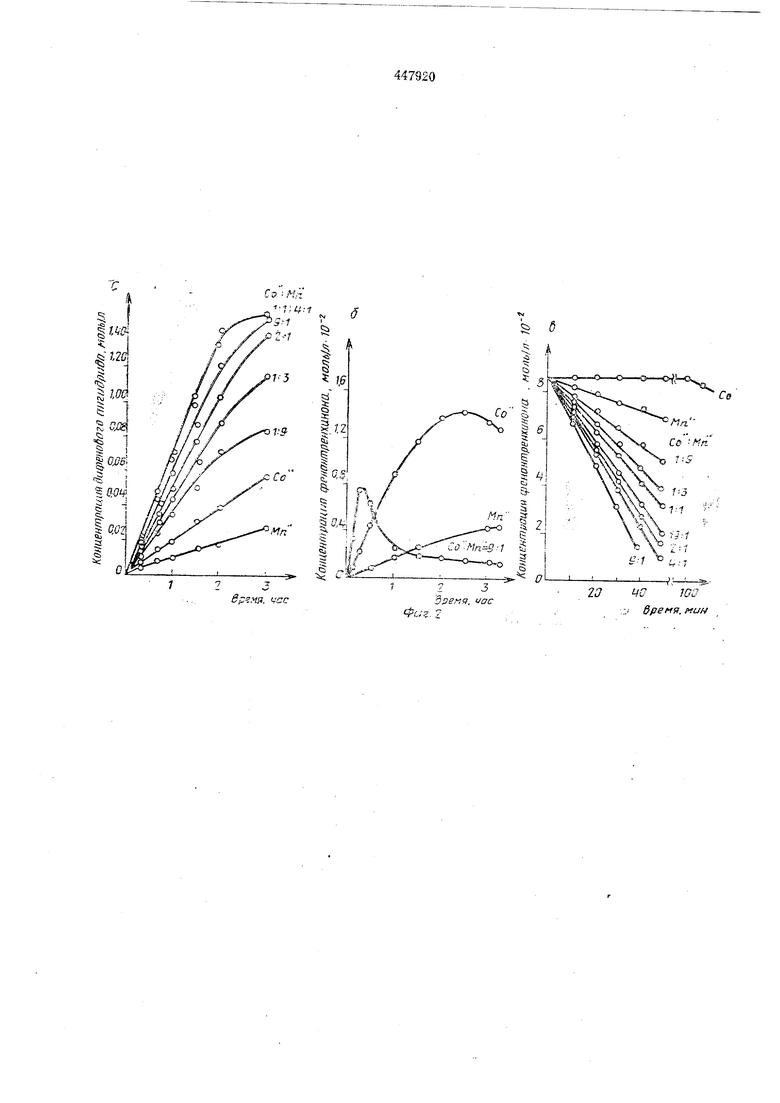

На фиг. 1 Пр.иведены кияетические кр.чвые. отражаюЩие процессы окисления фенантрена и .фенантренхинона з различных кислотах.

На графиках la и 16 локазан процесс окисления фенантрена в дифеновый агггидрид (la) и фенантренхинон (16), а на графике 10 - фе а :тренхинона в дифенозый ангилряд в зависимости от вида кислоты.

Все .данные графиков Снимали при постоянных условиях: те ер а тур а 130° С; КВг1 - 0.0045 моль/л; Со + .Мп 0,02 моль/л при ссотг-ющенни Со : Мп 4:1.

Таким образом, осуществление процесса ок:1сле(ия фенантрена в дифеновый а.нг1-;дрид в среде валериановой К Слоты позволяет резко увеличить выход (с 28 до 100%) по сравнению с ; 31вестным способом.

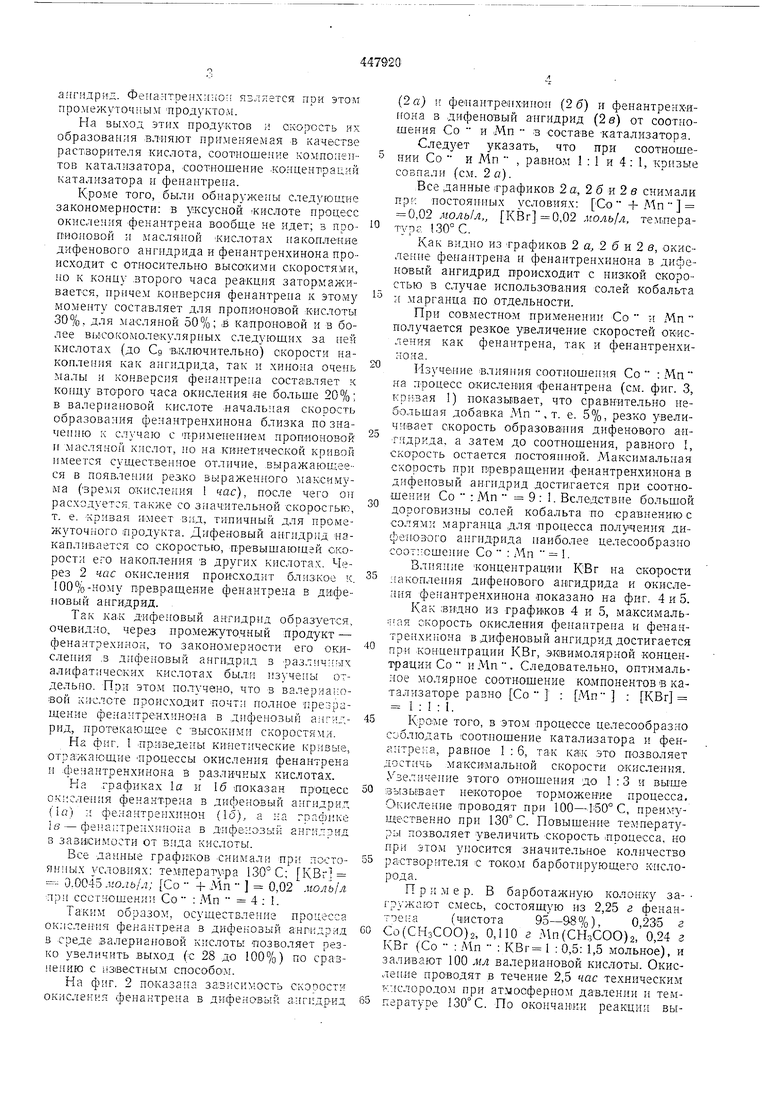

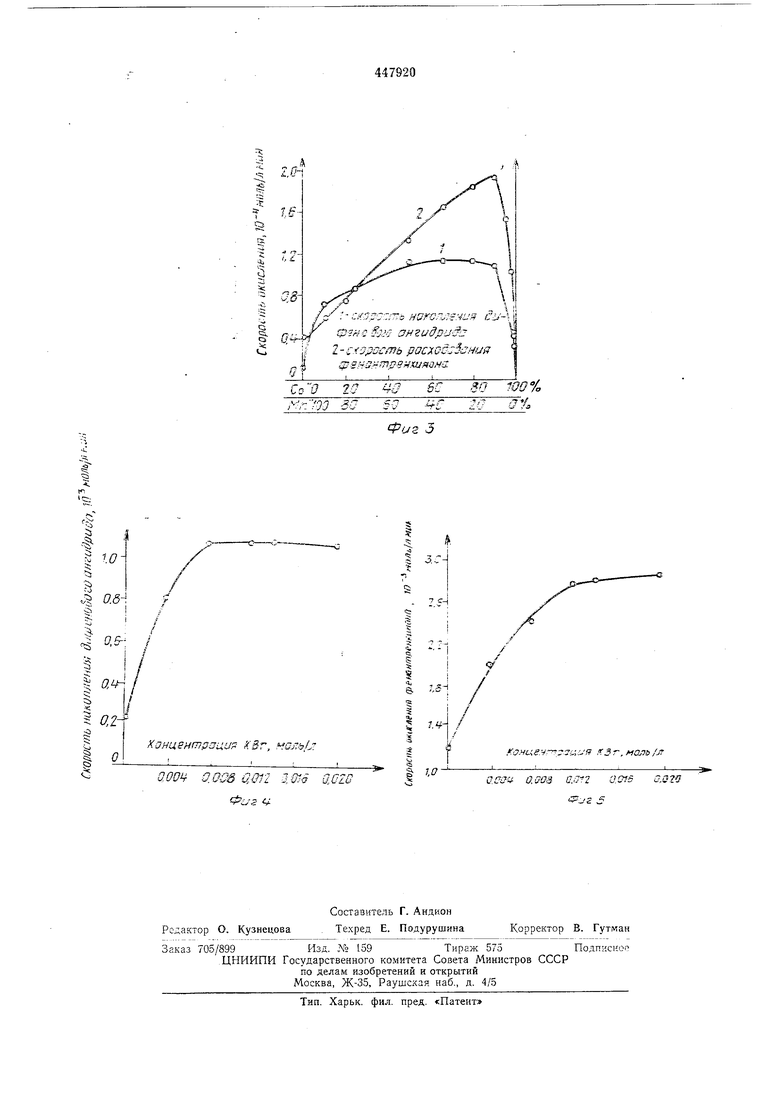

На фиг. 2 по.казана зазискмость CKODOCTH окисления фенантрена в дифенавый а.нг1:дрИД

(2 а) и фепантре«х.«но: (26) и фенантренХЯ(гона в дифеновый ангидрид (2 в) от соотнощения Со и Мп З составе катализатора.

Следует указать, что при соотнощении Со и Мп , равном 1:1 и 4 : 1, кривые совпали (см. 2 о).

Все данные графиков 2 а, 2 б и 2 в снимали прк постоянных условиях: Со + Мп 0.02 моль1л,, ,02 моль/л, те.мператург 130° С.

Как видно из Графико.в 2 а, 2 6 и 2 s, окисление фенантрена и фенантренхинона в дифеновый ангидрид происходит с низкой скоростью в случае использования солей кобальта и марганца по отдельности.

При совместном применении Со и Мп получается резкое увеличение скоростей окисления как фенантрена, так и фенантренхинона.

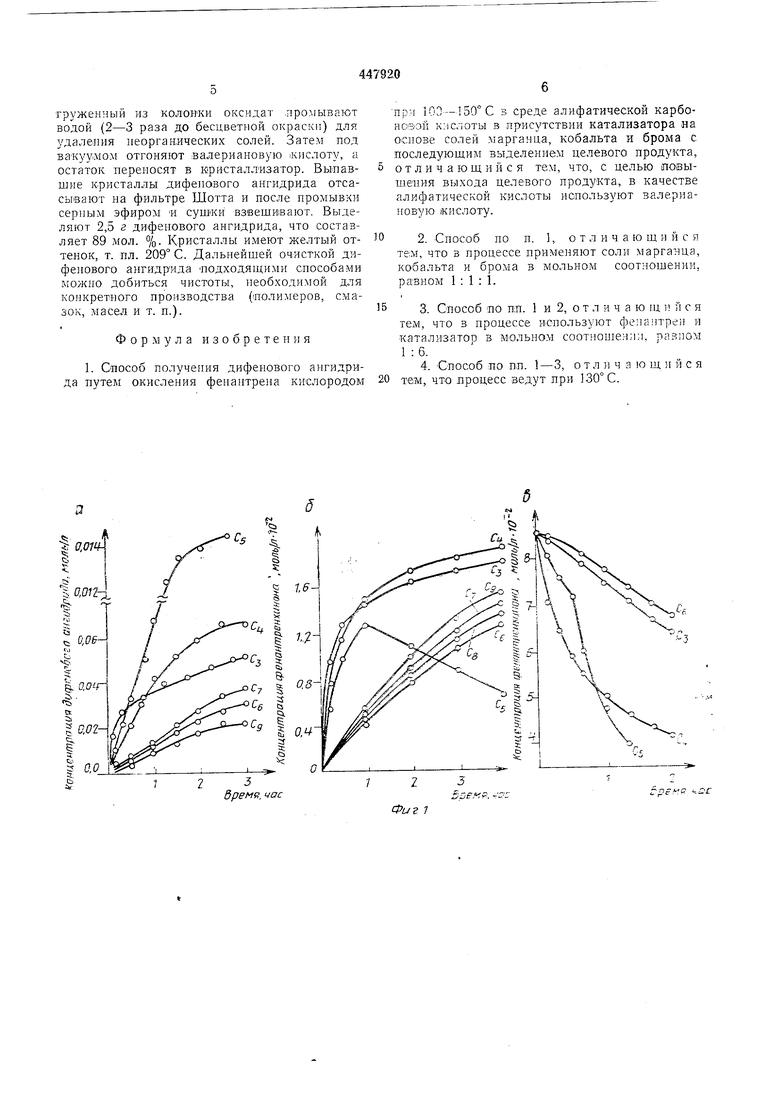

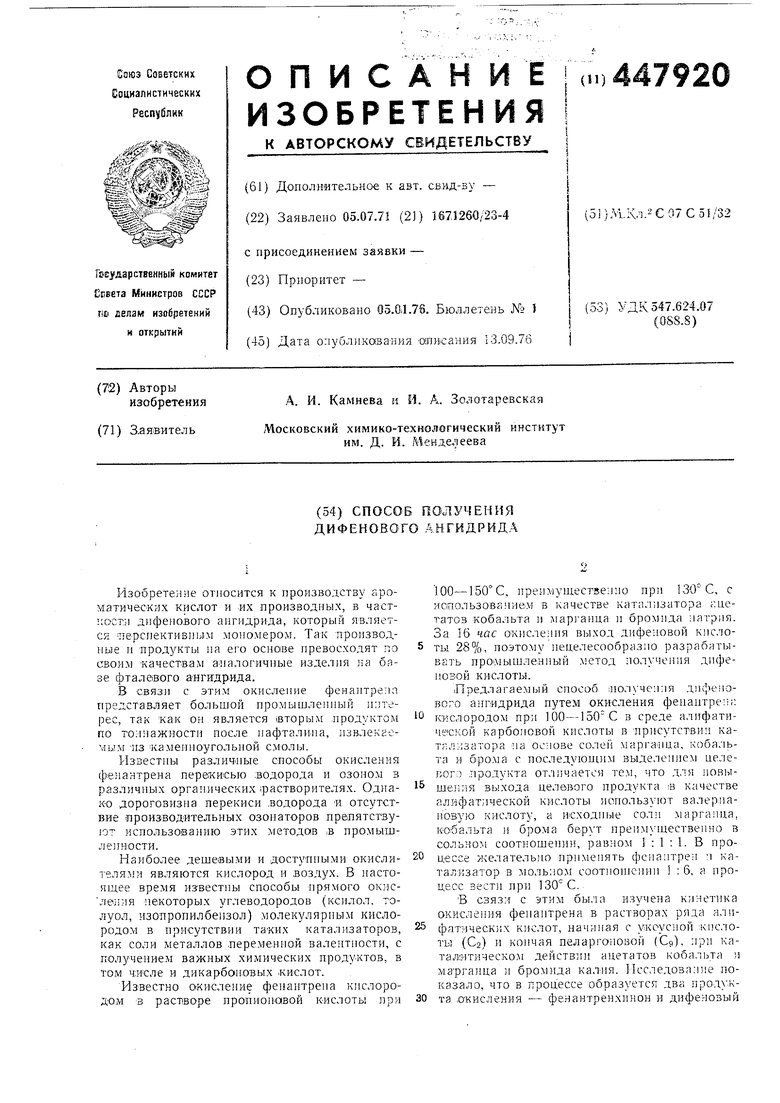

Г1зуче1ние влияния соотнощения Со : Мп на процесс окисления фенантрена (см. фиг. 3, кррзая I) показывает, что сравнительно небольшая добавка Мп , т. е. 5%, резко увеличн вает скорОСть образова ния дифенового ангидрида, а затем до соотнощения, равного I, скорость остается постоянной. Максимальная скорость при превращении фенантренхинона в дифеновый ангидрид достигается прк соотнощеЕ Ии Со : Мп 9:1. Вследствие большой дороговизны солей кобальта по сравнению с солями .марганца для процесса получения дифенОВого ангидрида наиболее целесообразно соотюшение Со : Мп 1.

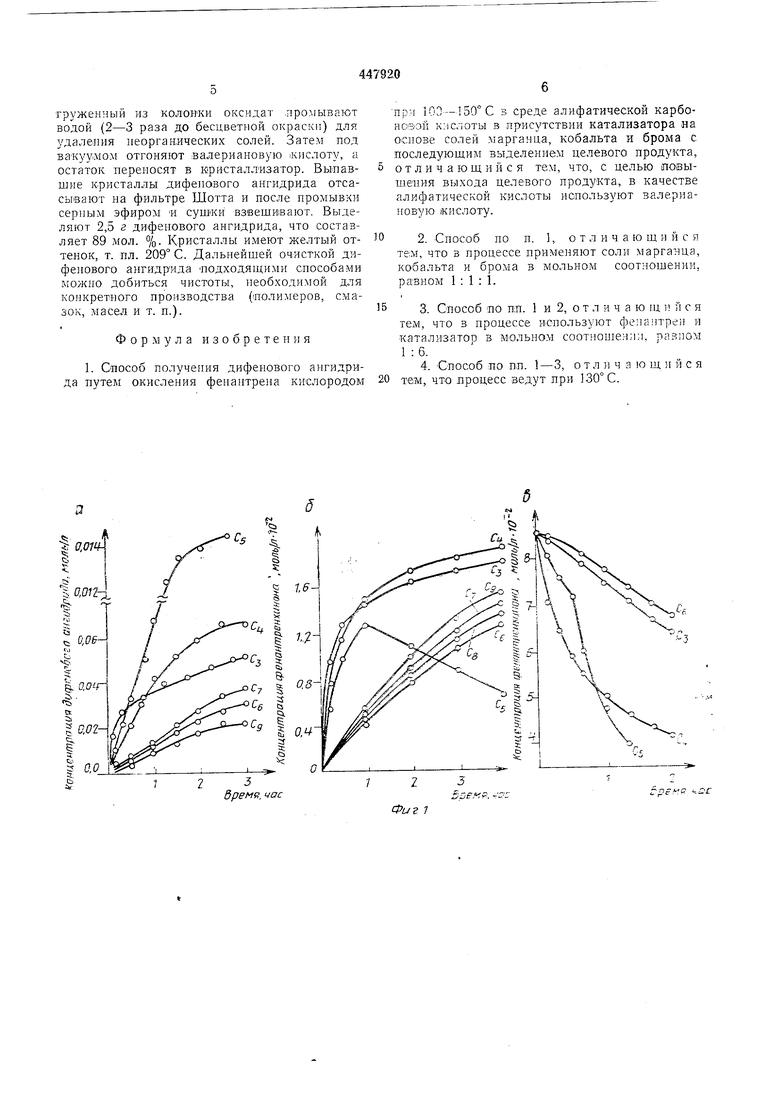

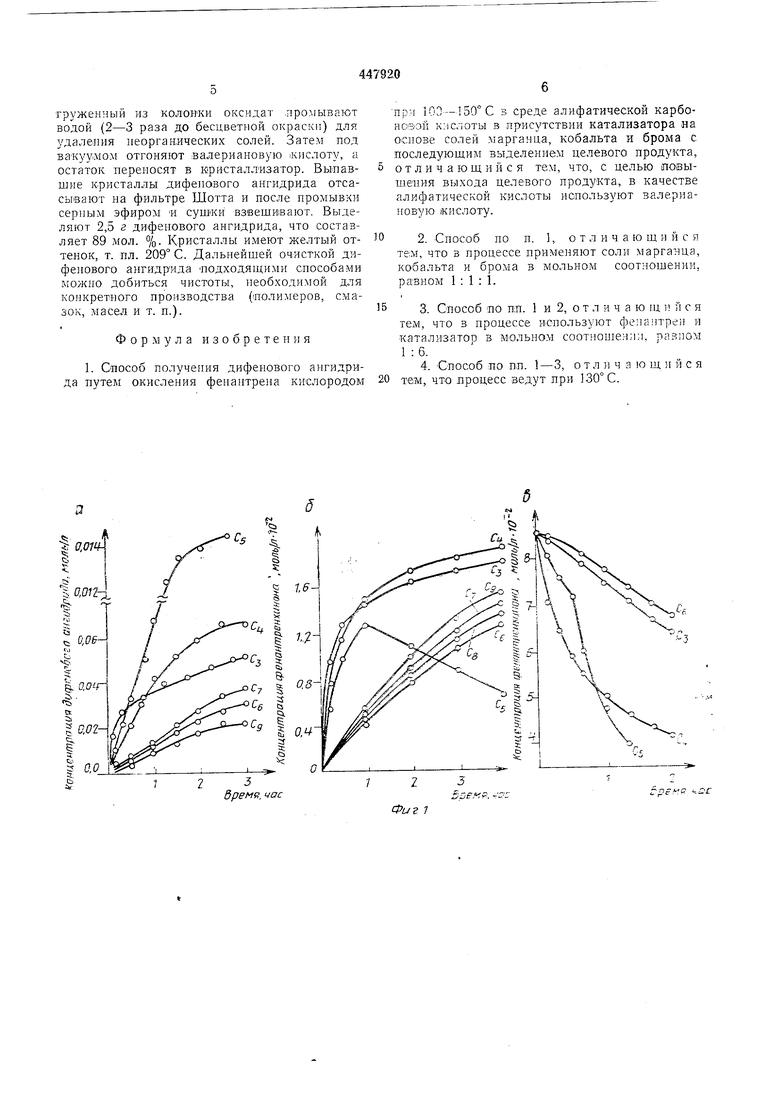

Влияние концентрации КВг на скорости иакопления дифенового ангидрида и окисления фенантренхинона показано на фит. 4 и 5.

Как видно из графиков 4 и 5, максимальчая скорость окИСлевия фенантрена и феНантренхинона в.дифеновый ангидрид достигается при концентрации КВг, эквимолярной концентрации Со иМп. Следовательно, оптимальное молярное соотношение компонентов в катализаторе равно Со : Мп : КВг 1:1:1.

Кроне того, в этом процессе целесообразно соблюдать соотношение катализатора и фенантрена, равное 1 : 6, так как зто цозволяет достичь маКСИмальнОЙ скорости окисления. Увеличение этого отнощения до 1:3 и выше вызывает некоторое торможение процесса. Окисление проводят при 100-160° С, преимущественно при 130° С. Повыщение температуры позволяет увеличить скорость .процесса, но при этом уносится значительное количество растворителя с током барботнрующего КнслорОда.

П р и .м ер. В барботажную колонку загружают смесь, состоящлю из 2,25 г фенантоена (чистота 95-98%), 0,236 г Со(СНзСОО)2, 0,110 г Мп(СНзСОО)2, 0,24 г КВг (Со : Мп : КВг 1 : 0,5: 1,5 мольное), и заливают 100 Л1Л валериановой кислоты. Окисление прОВодят в течение 2,5 час техническим кдслородо.м при ат.уооферном давлении и температуре 130°С. По окончании реакции выгруженный из колонки оксидат .промывают водой (2-3 раза до бесцветной окраски) для удаления неоргаЕических солей. Затем под вакуумом отгоняют валериановую 1кнслоту, а остаток переносят в нристаллизатор. Выпавшие кристаллы дифенового ангидрида отсасывают на фильтре Шотта и после промывки серным эфиром И суш1ки взвешивают. Выделяют 2,5 г дифепового ангидрида, что составляет 89 мол. %. Кристаллы имеют желтый оттенок, т. пл. 209° С. Дальнейшей оч:исткой дифенового ангидрида подходящими способами можно добиться чистоты, необходимой для конкретного производства (полимеров, смазок, масел и т. п.).

Ф о р .1 у л а изобретения

1. Способ получения дифенового ангидрида путем окисления фенантрена кислородом

при 103-150° С 3 среде алифатической карбоHcsoK км слоты в присутствии катализатора иа основе солей марганца, кобальта и брома с последуюшим выделением целевого продукта, отличающийся тем, что, с целью лозышения выхода целевого продукта, в качестве алифатической киСо10ты используют валериановую кислоту.

2.Способ по п. 1, отличают и и с п те;м, что в процессе применяют соли марганца, кобальта и брома в мольном соотношении, равном 1:1:1.

3.Способ ПО П:П. 1 и 2, о т л и ч а Ю Н и с я

тем, что в процессе используют фенантрен и катализатор в мольном соотношен;|;|. разном 1:6.

4.Способ ло пл. 1-3, о т л и ч а ю ш и и с я тем, что лроцесс ведут при 130° С,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дифеновой кислоты | 1967 |

|

SU249362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОВОЙ КИСЛОТЫ И ФЕНАНТРЕНХИНОНА | 1968 |

|

SU218876A1 |

| Способ получения дифеновой кислоты | 1974 |

|

SU567717A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОВОЙ КИСЛОТЫ | 1966 |

|

SU179298A1 |

| Способ получения сложных эфиров этиленгликоля | 1969 |

|

SU441702A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОКСИГИДРОПЕРЕКИСИ | 1969 |

|

SU232238A1 |

| Способ получения аценафтенхинона и/или нафталевого ангидрида | 1987 |

|

SU1518335A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ФЕНИЛЗАМЕЩЕННОГО ПИРАЗОЛА | 1995 |

|

RU2154637C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ | 1966 |

|

SU185885A1 |

| Способ получения ароматических карбоновых кислот | 1972 |

|

SU426461A1 |

Sf.-P чГТ

бремя,

:.сп

-с :/ зс/г}ь расхоё д ния днЗ: - € шязна

.-fj и LJ -Ti.

CD

SQ

700%

ЯП

Фиг 5

10Ъ

4 5i 0.6

j

i

:

7 C-i

OM

0,2KoH-usHmpauuf KBr, 5.

I «3

Q004 O.OOS UGTl 3.m5 ZCZG Фаз

y

/

/

.i7.v«.v.-7r2i;i/ .r r, Ma,-}i /j

acffv o.-sos a.ij-2 o. 0,122

fpjz S

Авторы

Даты

1976-01-05—Публикация

1971-07-05—Подача