(54) СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОВОЙ КИСЛОТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОВОЙ КИСЛОТЫ | 1969 |

|

SU237874A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОВОЙ КИСЛОТЫ | 1967 |

|

SU189829A1 |

| Способ получения дифеновой кислоты | 1967 |

|

SU249362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОЙ КИСЛОТЫ | 1993 |

|

RU2036895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОВОЙ КИСЛОТЫ И ФЕНАНТРЕНХИНОНА | 1968 |

|

SU218876A1 |

| Способ получения 3, 8-диметокси- 4, 5, 6, 7-дибензо-1, 2-диоксоциклооктана | 1960 |

|

SU137926A1 |

| Способ получения диметилмалоновой кислоты | 1979 |

|

SU859351A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОКСИГИДРОПЕРЕКИСИ | 1969 |

|

SU232238A1 |

| Способ получения 2е-додецен-1,12-дикарбоновой кислоты | 1980 |

|

SU958409A1 |

| Способ получения фенантрен-4-альдегид-5-карбоновой кислоты | 1972 |

|

SU449031A1 |

Изобретение относится к основному органическому синтезу, в частности к усовершенствованному способу получения дифеновой кислоты. Известны различные способы получения дифеновой кислоты, например озонированием l фенантрена в среде 98%-ной уксусной кислотм при 75-95°С в присутствии катализатора - соли кобальта с последующей отгонкой растворителя, обработкой реакционной смеси водным раствором щелочи и перекристаллизацией полученной 95%-ной кислоты jfe уксусной кислоты. Однако выход ( 56%) и чистота (т.пл 226-288°С целевого продукта не отвечают предъявляемым требованиям к мономерному продукту. При озонировании 2J фенантрена озонокислородной смесью при температуре ниже 2О°С в среде кетона, например ацетона, с последующим щелочным гидролизом получен ных озонидов и выделением целевых продук тов получают дифеновую кислоту, т.пл.228с выходом 61-64%. Получение дифеновой кислой : путем озонирования фенагрена озоно-кислородной смесью в среде метанола с последующим доокислением промежуточного диметоксипероксида перекисью водорода в присутствии щелочи характеризуется хорощим ( 85%) выходом целевого продукта, но значительным расходом спирта и окислителя. Проведение доокисления в кислой среде позволяет исключить необходимость выделения промежуточного диметоксипероксида, однако сложность технологического оформления этого процесса ограничивает его широкое применение. При озонировании фенантрена в среде трет-бутанола необходимо после разложения озонидов щелочными агентами (АН .ОН, /Va СОо) проводить доокисление промежу о точного диальдегида либоозоном J. либо 70%-ной азотной кислотой 5. В этих случаях в1-1ход целевой кислоты 65%, температура плавления не выще 228°С. Путем очистки, например растворением сырой дифеновой кислоты в щелочи с последующим высаливанием минеральной кислотой, или перекристаллизацией из уксусного ангидрида 6j, сопроБождающихся небольшими (до 5%)} потерями дифеновой кислоты, получают целевой продукт с температурой плавления . Известно 7 также получение дифеновой кислоты с высокими выходом (96%) к чистотой (тля. ) путем озонирования фенан трена с последующим щелочным ид|ролизом (при рИ 7,5) и доокислениемкислородом или озоно-кислородной смесью промежуточных продуктов озонирования. Однако необходимость использования чио того фенантрена, очистка которого очень сложна и- трудоемка, и наличие большого личества сточных вод, содержащих сульфаты, приводит к общему удорожанию процесса.. Kpcsvie того, сложность технологии процесса значительно увеличивает его энергоемкость и экономичность. Кроме того, известен способ получения дифеновой кислоты путем озонирования техиическсяо фенантрена в среде/ледяной уксуоной кислоты ,озоно-кислородной смесью при комнатной температуре с последующим гидролизом реакционной смеси водой при. темпе ратуре не выше температуры кипения н даль нейншм доокислением озоно-кислородной смесью. После шшеления получают дифеновую кислоту с В9Ь1ходом 50%, считая на фена трен, и температурой плавления 22О°С 8 Цель изобретения - увеличение чистоты и выхода целевого продукта - достигается тем, что озонирование фенантрена ведут в среде 85-95%-ной уксусной кислоты, гидролиз- реакционной смеси осуществляют при 75-85 С, а доокисление промежуточных про дуктсж 1ФОБОДЯТ 6О-7О%-ной азотной кислотой при 4О-6ООС и выделенную дифеновую кислоту срабатывают в псевдоожиженном cn током инертного газа-носителя при 21О-2аО При озонировании.технического|фенантре на в ледяной уксусной кислоте примеси, содержащиеся в техническом фенантрене, взаимодействуют с образующимся при окислении дифеновым днальдегидом с образованием -СМОЛИСТЫХ продуктов, что пр1водит к умень шению ш 1хода диальдегида, а, следовательно, и выхода дифеновой кислоты. При озонировании фенантрена целесообразно использовать 90%-ную уксусную киолоту, так как прн прочих равных условиях выход дифеновой кислоты на 14% болыие, чем при озонировании фенантрена в ледяной уксусной кнсяоте. Дальнейшее разбавление (ниже 85%) ук сусной кислоты нецелесообразно, так как растворимость фенантрена в разбавленной уксусной кислоте меньше, чем в ледяной уксусной кислоте, поэтому ири оаонировании фенантрена, например в 80%-ной уксусной кислоте, резко увеличивается расход озона на окисление. Гидро шз реакционной массы ведут прн температуре ниже , так как при происходит окисление продуктов реакции и загрязнение дифеновой кислоты образующимися веществами. Однако при скорость разложения перекисных соединений мала, т.е. при неполном разложении перекисных соединений в процессе отгонки уксусной кислоты из реакционной массы концентрация перекисей вbзpacтaeт,, и они разлагаются при.нагревании с выделением большого количества тепла, что может привести н взрыву. При проведении гидролиза при 80 или требуемая степень разложения перекисей достигается за 3-4 иди 1 час соот ветственно. Но при выход дифеновой кислоты на 10% меньше, чем при проведении гидролиза при 80°G. Следует отметить, что азотная кислота, используемая для растворения остатка пооле отгонки уксусной кислоты из реакционной смеси, представляющего смесь алвде-., Гид6гфои1звод1а.1х дифенила - диапьдегида и апьдегидокислоты совместно с продуктами озонирования примесей, содержащих в техническом фенантрене, одновременно явлЯет ся (жислителем альдегидопроизводных дифеШша в дифеновую кислоту. Температура доокисления дифенового диальдегида 60-70%-ной азотной кислотой составляет 40-60 0. При повышении температуры до Bfeiход дифеновой кислоты уменьшается вследствие окисления диальдегида в фенантренхинон. Поэтому для количественного превращения смеси альдегидов не следует повышать температуру выше 60°С. Кроме того, выход и качество дифеновой кислоты зависят от концентрации азотной кислоты. При использовании азотной кислоты с концентрацией нилге 60% растворимость побочных продуктов (примесей, содержащихся в техническом фенантрене и продуктах их окисления) снижается, и они выпадают в осадок вместе с образуюцейся при окислении дифеновой кислотой, загрязняя ее. При доокислении промежуточных продуктов азотной кислотой с концентрацией выше 7О% происходи, осмоление продуктов окисления и выход дифеновой кислоты уменьшается на 1О-15%.

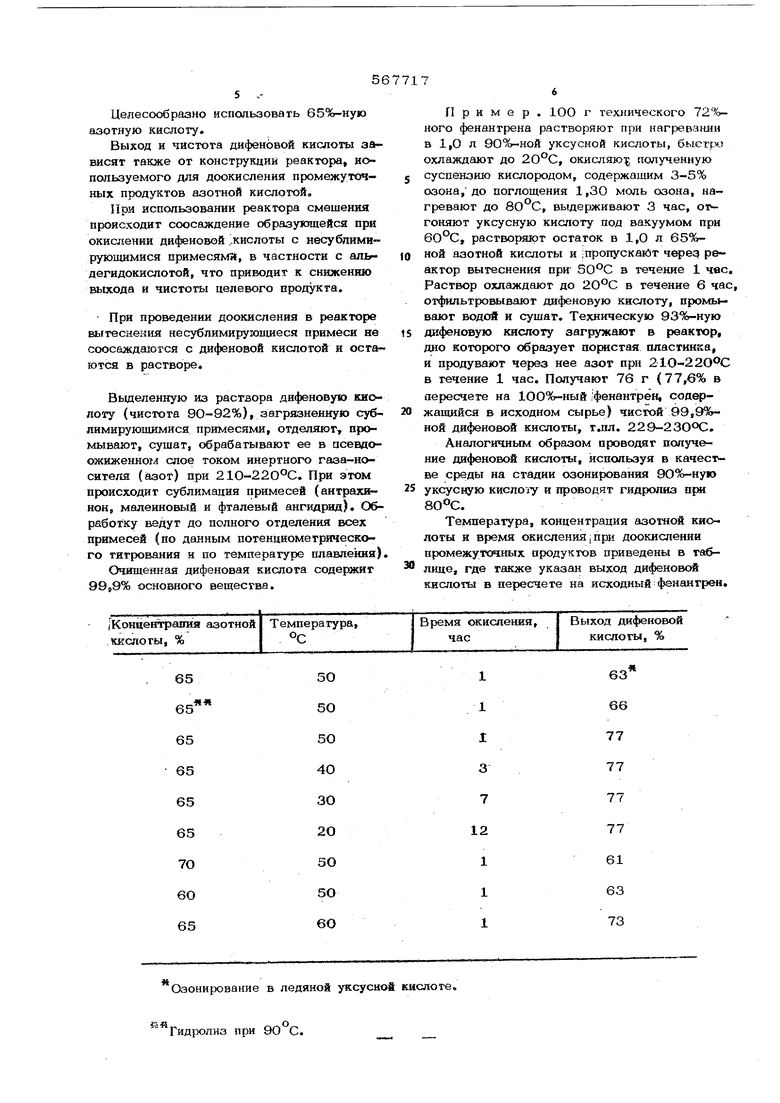

Целесообразно использовать 65%-ную аэотную кислогу.

Выход и чистота дифеновой кислоты зависят также от конструкции реактора, используемого для доски ел ения промежуточных продуктов азотной кислотой.

При использовании реактора смешения происходит соосаждение образующейся при окислении дифеновой дислоты с несублимирующимися примесями, в частности с альдегидокислотой, что приводит к снижению выхода и чистоты целевого продукта.

При проведении доокисления в реакторе вытеснения несублимирующиеся примеси не соосаждаюг-ся с дифеновой кислотой и остаются в растворе.

Вьщеленную из раствора дифеновую киолот: (чистота 90-92%), загрязненную сублимирующимися примесями, отделяют промывают, сушат, обрабатывают ее в псевдоожиженном слое током инертного гааа-носителя (|азот) при 21О-220°С. При этом происходит сублимация примесей (антрахв нон, малеиновый и фталевый ангидрид). Обработку ведут до полного отделения всех примесей (по данным потенциометрического титрования к по температуре плавления)

Очищенная дифеновая кислота содержит 99s9% основного вещества.

Озонирование в ледяной уксусной кислоте.

Гидролиз при 90 С.

П р И м е р . 1ОО Г технического 72 /оного фенантрена растворяют при нагреваш1и в 1,0 л 9О%-ной уксусной кислоты, бысгтю охлаждают до 20°С, окисляю полученную суспензию кислородом, содержащим 3-5% озона, до поглощения 1,30 моль озона, нагревают до 80°С, выдерживают 3 час, отгоняют уксусную кислоту под вакуумом при 6О°С, растворяют остаток в 1,0 л 65%ной азотной кислоты и ;пропускак5т черед реактор вытеснения при 50°С в течение 1 чес. Раствор охлаждают до 20°С в течение 6 час, отфильтровывают дифеновую кислоту, промь вают водой и сушат. Техническую 93%-ную дифеновую кислоту загружают в реактор, дно которого образует пористая пластинка, и продувают через нее азот при 21О-22О°С в течение 1 час. Получают 76 г (77,6% в пересчете на 1ОО%-ный /фенантрен, сод }жащийся в исходном сырье) чистой 99,9%ной дифеновой кислоты, т.пл. 229-23ООС.

Аналогичным образом проводят получение дифеновой кислоты, используя в качесгве среды на стадии озонирования 9О%-ную

уксусную КИСЛОЧУ и проводят гидролиз П{Ш

.

Температура, концентрация азотной ки лоты и время окисленияiпри доокислении промежуточных продуктов приведены в таблице, где также указан выход дифеновой кислоты в пересчете на исходный фенангрен. Таким образом, оптимальными условиями для получения дифеновой кислоты являются проведение озонирования фенантрена в 9О%ной уксусной кислоте, осуществление гидро лиза перекисных соединений при 80°С и до окисление промежуточных продуктов 65%1ЮЙ азотной кислотой при 1емпературв не выше 60°С, преимущественно 40-5О°С. Формула изобретения Способ получения дифеновой кислоты озо нированием технического фенантрена озонокислородной смесью при 15-25 0 в среде уксусной кислоты с последующим гидролизом реакционной массы, доокнслением промежуточных проду1{тов, выделением дифеновой кислоты и ее очисткой, от ли ч а и и с я тем, что, с целью увеличения выхода -и чистоты целевого продукта, в качестве среды на стадии озонирования испол зуют 85-95%-ную уксусную кислоту, гидро лиз реакционной массы ведут при 75-85°С, промежуточные продукты доокисляюг 6О70%-ной азотной кислотой при 40-60 -С, и выделенную дифеновую кислоту обрабатывают в псевдоожиженном слое током инер- ного газа-носителя при 210-22ООС. Источники информации, принятые во внимание рри экспертизе: 1.Авторское свидетельство СССР № 218876, кл. С 07 с 3/333, 1962. 2.Патент ФРГ, № 1152401, кл. 12 о 14, 1964. 3.Авторское свидетельство СССР № 237874, кл. С 07 с 63/333, 1968. 4. Патент США № 3118934, кл. 26О-523, 1964. 5.Патент США № 3091620, кп/260-523, 1965. 6.Авторское свидетельство СССР № 215953, кл. С 07 с 63/633, 1967. 7.Патент США № 3444193, кл. 26О-523, 1969. 8.Патент США № 2872480, кл. 260-523, 1962.

Авторы

Даты

1977-08-05—Публикация

1974-09-20—Подача