1

Изобретение относится к области обработки металлов давлением, в частности, к поперечно-клиновой вальцовке.

Известны вальцы для поперечно-клиновой вальцовки, содержащие смонтированные на станине приводные валки с закрепленными на них клиновыми инструментами, и направляющие проводки. Однако такие валки не обеспечивают вальцовку длинномерных деталей без увеличения размеров валков.

В предлагаемых вальцах это устраняется за счет того, что деформирующие элементы клинового инструмента расположены по винтовой линии несколькими витками, а проводки выполнены в виде конических штифтов, а проводки выполнены в виде конических щтифтов, один из которых подпружинен, а другой снабжен дополнительным приводом. Кро.ме того, каждый валок выполнен длиной его диаметра.

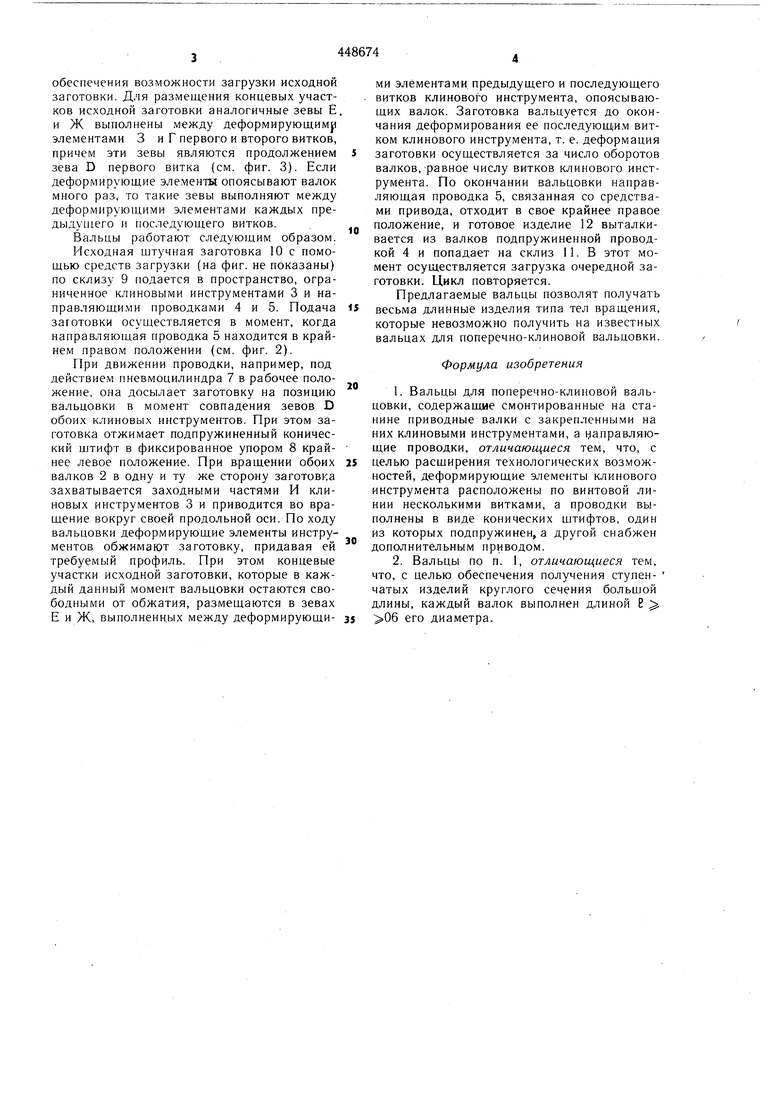

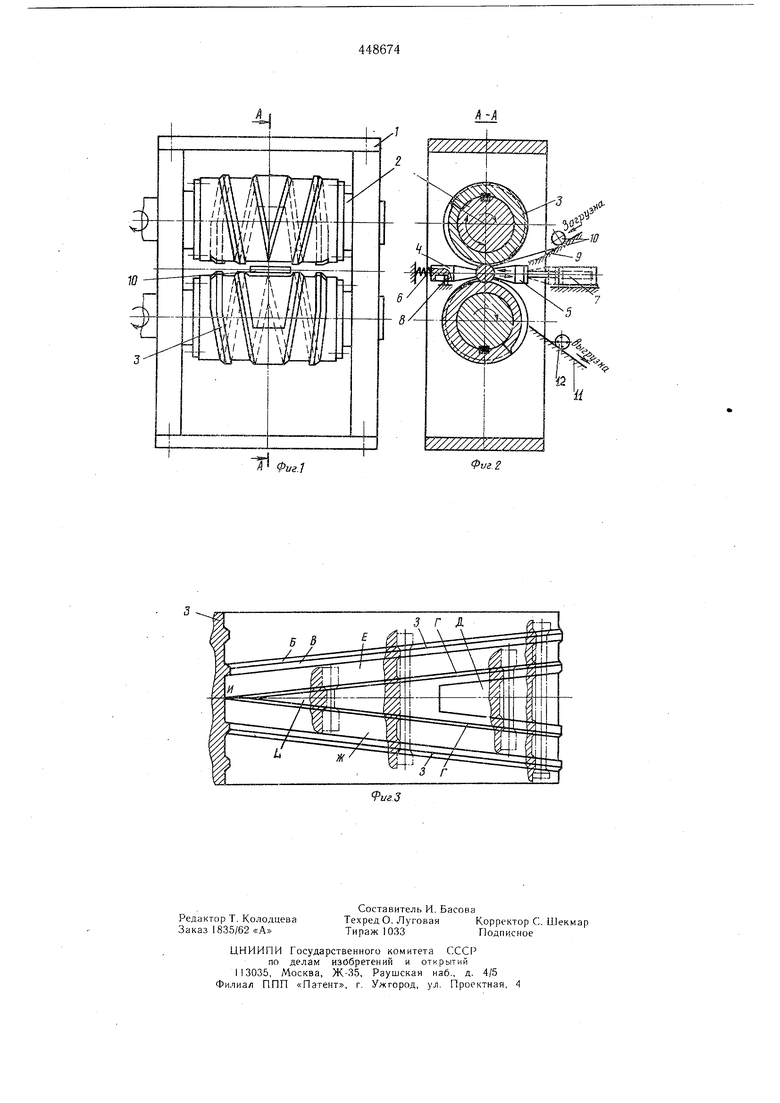

На фиг. изображены описываемые вальцы, вид спереди; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - развертка клинового инструмента

Вальцы состоят из станины 1 несущей привод, связанный с двумя валками 2, оси которых взаимно параллельны. На валках крепится цилиндрический клиновой инструмент 3, имеющий вид замкнутого кольца, состоящего из отдельных секторов. Для воз.можности установки инструментов на рабочие валки центральный угол секторов не должен превыщать 180°. На станине вальцов установлены направляющие проводки 4 и 5 в виде конических штифтов, из которых один подпружинен пружиной 6, а другой связан со средствами привода вальцов или имеет дополнительный привод, например пневмоцилиндр 7. Подпружиненный конический штифт (направляющая проводка) имеет паз, в который входит неподвижный упор 8. К станине крепятся склиз 9 для загрузки исходной штучной заготовки 10 и склиз 11 для выгрузки готовых изделий 12.

, Деформирующие элементы клинового инструмента расположены по винтовой линии (наклонная) несколькими витками. Грань Ь и калибрующий поясок В, как видно из фиг. 1, опоясывают валки более, чем один раз. Для примера на фиг. 1 показан инструмент, у которого деформирующие элементы образуют два витка. Между деформирующими элементами Г первого витка на угле L выполнен зев D, служащий для обеспечения возможности загрузки исходной заготовки. Для размещения концевых участков исходной заготовки аналогичные зевы Е и Ж выполнены между деформирующим элементами 3 и Г первого и второго витков, причем эти зевы являются продолжением зева D первого витка (см. фиг. 3). Если деформирующие элементы опоясывают валок много раз, то такие зевы выполняют между деформирующими элементами каждых предыдущего и гюследующего витков. Вальцы работают следующим образом. Исходная щтучная заготовка 10 с помощью средств загрузки (на фиг. не показаны) по склизу 9 подается в пространство, ограниченное клиновыми инструментами 3 и направляющими проводками 4 и 5. Подача заготовки осуществляется в момент, когда направляющая проводка 5 находится в крайнем правом положении (см. фиг. 2). При движении проводки, например, под действием пневмоцилиндра 7 в рабочее положение, она досылает заготовку на позицию вальцовки в момент совпадения зевов D обоих клиновых инструментов. При этом заготовка отжимает подпружиненный конический щтифт в фиксированное упором 8 крайнее левое положение. При вращении обоих валков 2 в одну и ту же сторону заготовка захватывается заходными частями И клиновых инструментов 3 и приводится во вращение вокруг своей продольной оси. По ходу вальцовки деформирующие элементы инструментов обжимают заготовку, придавая ей требуемый профиль. При этом концевые участки исходной заготовки, которые в каждый данный момент вальцовки остаются свободными от обжатия, размещаются в зевах Е и Ж, выполненных между деформирующиМИ элементами предыдущего и последующего витков клинового инструмента, опоясывающих валок. Заготовка вальцуется до окончания деформирования ее последующи. витком клинового инструмента, т. е. деформация заготовки осуществляется за число оборотов валков,-равное числу витков клинового инструмента. По окончании вальцовки направляющая проводка 5, связанная со средствами привода, отходит в свое крайнее правое положение, и готовое изделие 12 выталкивается из валков подпружиненной проводкой 4 и попадает на склиз 11. В этот момент осуществляется загрузка очередной заготовки. Цикл повторяется. Предлагаемые вальцы позволят получать весьма длинные изделия типа тел вращения, которые невозможно получить на известных вальцах для поперечно-клиновой вальцовки. Формула изобретения 1.Вальцы для поперечно-клиновой вальцовки, содержащие смонтированные на станине приводные валки с закрепленными на них клиновыми инструментами, а цаправляющие проводки, отличающиеся тем, что, с целью расщирения технологических возможностей, деформирующие элементы клинового инструмента расположены по винтовой линии несколькими витками, а проводки выполнены в виде конических щтифтов, один из которых подпружинен, а другой снабжен дополнительным приводом. 2.Вальцы по п. 1, отличающиеся тем, что, с целью обеспечения получения ступенчатых изделий круглого сечения больщой длины, каждый валок выполнен длиной В 06 его диаметра.

-4 Фш.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцы для поперечно-клиновой вальцовки | 1977 |

|

SU679292A1 |

| Вальцы для поперечно-клиновой вальцовки | 1973 |

|

SU483181A1 |

| Вальцы для поперечно-клиновой вальцовки деталей | 1972 |

|

SU441082A1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Устройство для поперечно-клиновой прокатки | 1973 |

|

SU524590A1 |

| Устройство для обработки концов длинномерной заготовки | 1989 |

|

SU1738450A1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| Устройство для поперечно-клиновой прокатки | 1981 |

|

SU1009587A1 |

| Устройство для поперечно-клиновой прокатки ступенчатых изделий | 1987 |

|

SU1479187A1 |

| КОВОЧНЫЕ ВАЛЬЦЫ | 1969 |

|

SU233413A1 |

Авторы

Даты

1979-04-15—Публикация

1972-09-15—Подача