(54) СПОСОБ ОБРАБОТКИ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

I

Изобретение относится к области механической обработки материалов резанием и предназначено для изготовления деталей с асферическими торцами.

По основному авт. св. № 688289 известен способ обработки асферических поверхностей вращения при одновременных вращениях изделий и режущей кромки инструмента вокруг осей, расположенных под расчетным углом друг к другу, и дополнительном возвратно-поступательном перемещении режущей кромки вдоль радиуса ее вращения, взаимосвязанном с угловым положением режущей кромки относительно обрабатываемой асферической поверхности 1.

Недостатками известного способа изготовления асферических поверхностей являются больщие затраты времени на установку обрабатываемой детали в положение для промежуточного технологического контроля, потеря точности от переустановки детали, сложность и громоздкость приспособлений и устройств контроля.

Поэтому такие способы применимы, в основном, для изготовления уникальных зеркал на специальных стендах и очень сложВРАЩЕНИЯ

ны для осуществления при серийном изготовлении зеркал, особенно металлических, методом алмазного точения.

Целью изобретения является повышение точности и производительности обработки - за счет сокращения вспомогательного времени.

Поставленная цель достигается тем, что контроль поверхности производят . непосредственно на станке во время операции пробной обработки путем измерения отклонений обрабатанной поверхности от сферы, образуемой движением наконечника измерительного устройства, установленного на постоянном радиусе и проходящем через ось вращения детали в верщине обрабатываемого профиля, а по результатам контроля

5 составляют программу для поднастройки станка, после введения которой производят чистовую обработку.

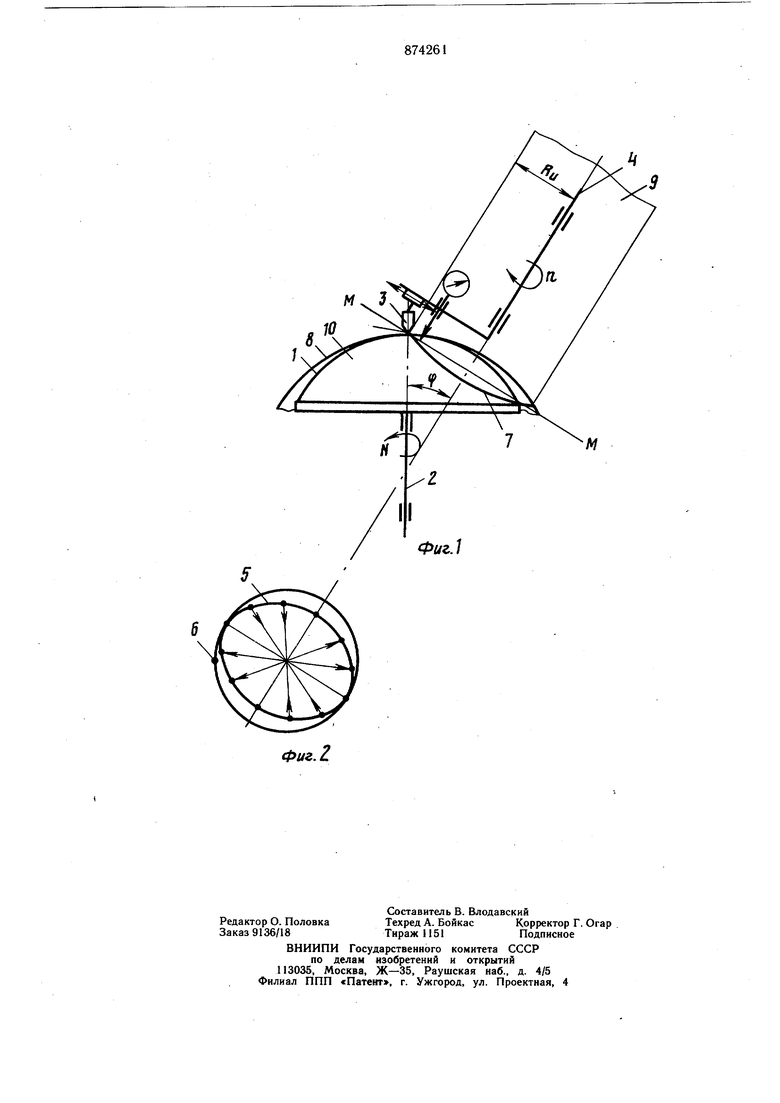

На фиг. 1 изображена схема обработки по предлагаемому способу; на фиг. 2 - траектория движения верщины режущего

20 инструмента в секущей плоскости и проекция образующей кругового цилиндра на эту плоскость.

Обрабатываемую деталь 1 устанавливают на рабочем шпинделе 2. Режущий инструмент 3 устанавливают на инструментальном шпинделе 4 на плече RU, величину которого изменяют в процессе обработки и выбирают в зависимости от кривизны поверхности и диаметра детали. Оси рабочего шпинделя 2 и инструментального шпинделя 4 располагают в одной плоскости под углом ср. который выбирают в зависимости от параметров обрабатываемой детали. Скорость дополнительного поступательного перемещения режущего инструмента вдоль радиуса его вращения выбирают в зависимости от углового положения инструмента и характера обрабатываемой поверхности так, чтобы вершина режущего инструмента двигалсь в секущей плоскости М-М по траектории 5, определяемой параметрами обрабатываемой асферической поверхности.

Наконечник 6 измерительного устройства устанавливают на плече Ru, равном расстоянию от оси вращения инструментального шпинделя до вершины обрабатываемой поверхности, и это расстояние не изменяют при вращении инструментального шпинделя. Поэтому вершина наконечника измерительного устройства движется по линии 7 пересечения обработанной асферической поверхности 8 поверхностью кругового цилиндра 9 с радиусом R . Перемещение этой верщины вдоль образующей указанного цилиндра от плоскости М-М до обработанной поверхности характеризуют отклонения профиля асферической поверхности от сферы 10. Сравнивая величину фактического перемещения с расчетной, составляют программу для корректирующего устройства, которое осуществляет необходимое изменение траектории 5 движения верщины режущего инструмента при окончательной обработке.

В качестве измерительного устройства может быть использован индикатор, пневматический или индукционный датчик. Сигналы с датчика могут подаваться на записывающее устройство или непосредственно в блок сравнения корректирующего устройства, если станок снабжен системой программного управления. В зависимости от вида датчика и необходимой точности измерения контроль может производиться во

время обработки или после пробной проточки при вращающейся детали или при ее повороте в нескольких фиксированных положениях.

Расчеть показывают, что при использо- вании предлагаемого способа при изготовлении параболических поверхностей с радиусом верщинной сферы в 3,2 м на деталях диаметром 1000 мм производительность повышается в 2,5 раза за счет сокращения вспомогательного времени и простоя станка

во время промежуточного контроля детали, а также сокращения числа чистовых проходов, обеспеченного ликвидацией неравномерности припусков, ранее возникавщих при переустановке детали после контроля.

Формула изобретения

Способ обработки асферических поверхностей вращения по авт. св. № 688289, отличающийся тем, что, с целью повышения точности и производительности обработки, на станке устанавливают измерительное устройство так, чтобы ось его наконечника находилась на постоянном расстоянии от оси вращения режущей кромки инструмента, была ей параллельна и пересекала ось вращения детали в верщине обрабатываемого профиля, при вращении оси наконечника одновременно с режущей кромкой инструмента во время пробной обработки сравнивают показания измерительного устройства с расчетными и по полученным отклонениям составляют программу для поднастройки станка, после введения которой производят чистовую обработку поверхности. Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 688289, кл. В 23 В 1/00, 1978.

8

Фиг. 2.

М

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения асферических поверхностей | 1978 |

|

SU766752A1 |

| Станок с числовым програмным управ-лЕНиЕМ для ОбРАбОТКи АСфЕРичЕСКиХпОВЕРХНОСТЕй ВРАщЕНия | 1979 |

|

SU829344A1 |

| Способ токарной обработки асферических поверхностей и устройство для его осуществления | 1983 |

|

SU1103947A1 |

| Резцовая головка | 1978 |

|

SU774811A1 |

| Способ токарной обработки выпуклых (вогнутых) торцовых поверхностей | 1974 |

|

SU526448A1 |

| Устройство для получения асферических поверхностей | 1978 |

|

SU730545A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНИЕМ ЗЕРКАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1990 |

|

RU2014964C1 |

| Устройство для обработки криволинейных поверхностей | 1981 |

|

SU984693A1 |

| КОНЦЕВАЯ ФРЕЗА ДЛЯ ОРБИТАЛЬНОГО ФРЕЗЕРОВАНИЯ | 2006 |

|

RU2409454C2 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816532A1 |

Авторы

Даты

1981-10-23—Публикация

1979-06-13—Подача