1

Изобретение относится к области станкостроения.

Известны устройства для управления правкой абразивного инструмента, работа которых основана на оценке объема металла, снятого за единицу времени с образца.

Недостатком известных устройств является сложность и недостаточно высокая точность.

Цель изобретения- обеспечить высокую стабильность режущей способности абразивного инструмента.

Для этого в предлагаемое устройство, выполненное на основе механизма для подведения эталонного образца, схемы измерения состояния абразивного инструмента, реле времени для автоматической фиксации времени шлифования, дополнительно введены следующие узлы: датчик активной мощности, блок вычета мощности холостого хода, нуль-орган, задатчик уровня правки, устройство разрешения правки.

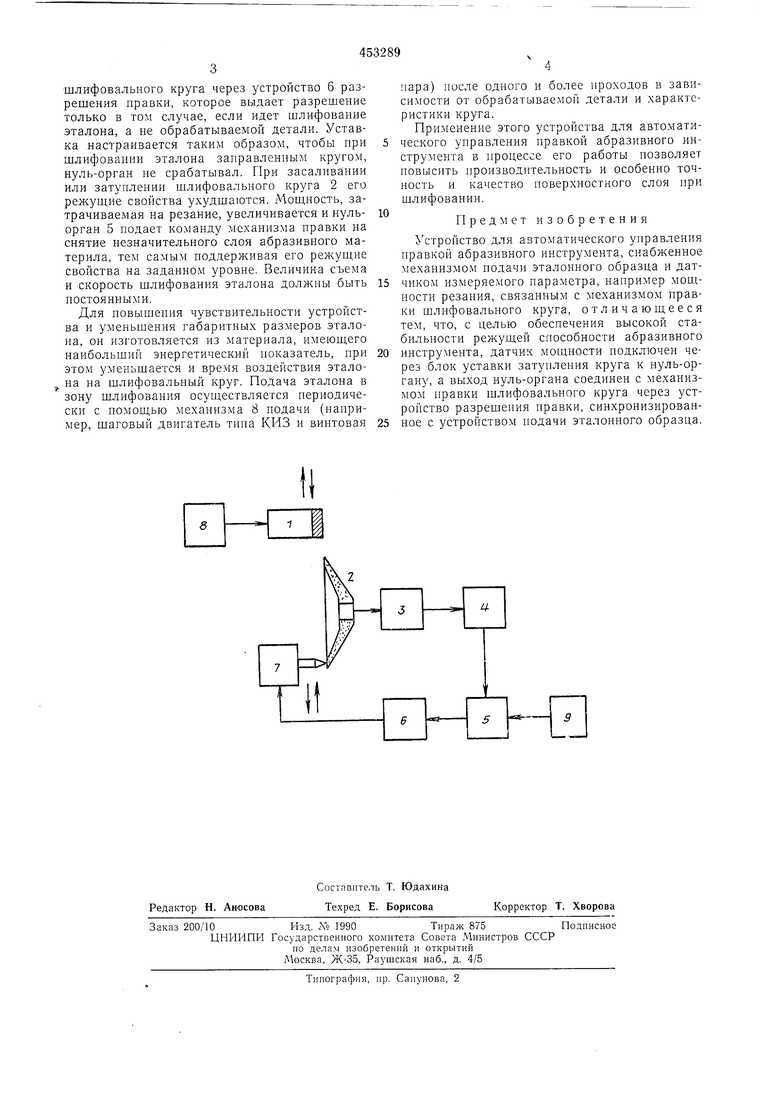

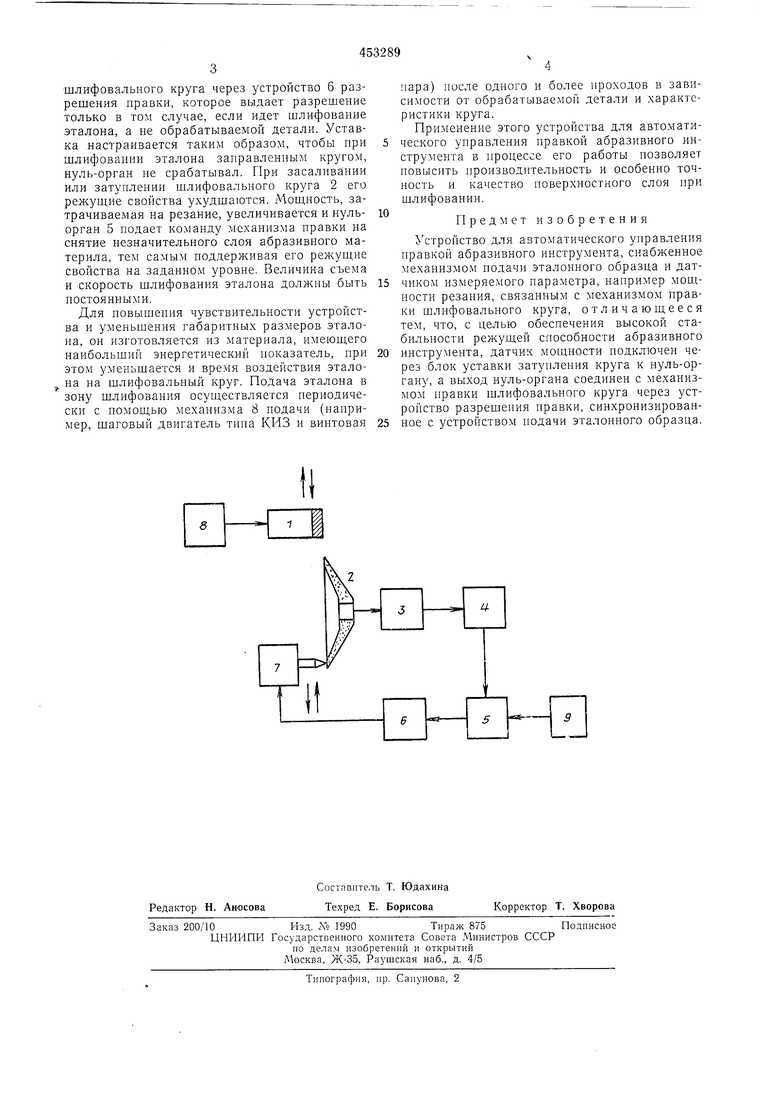

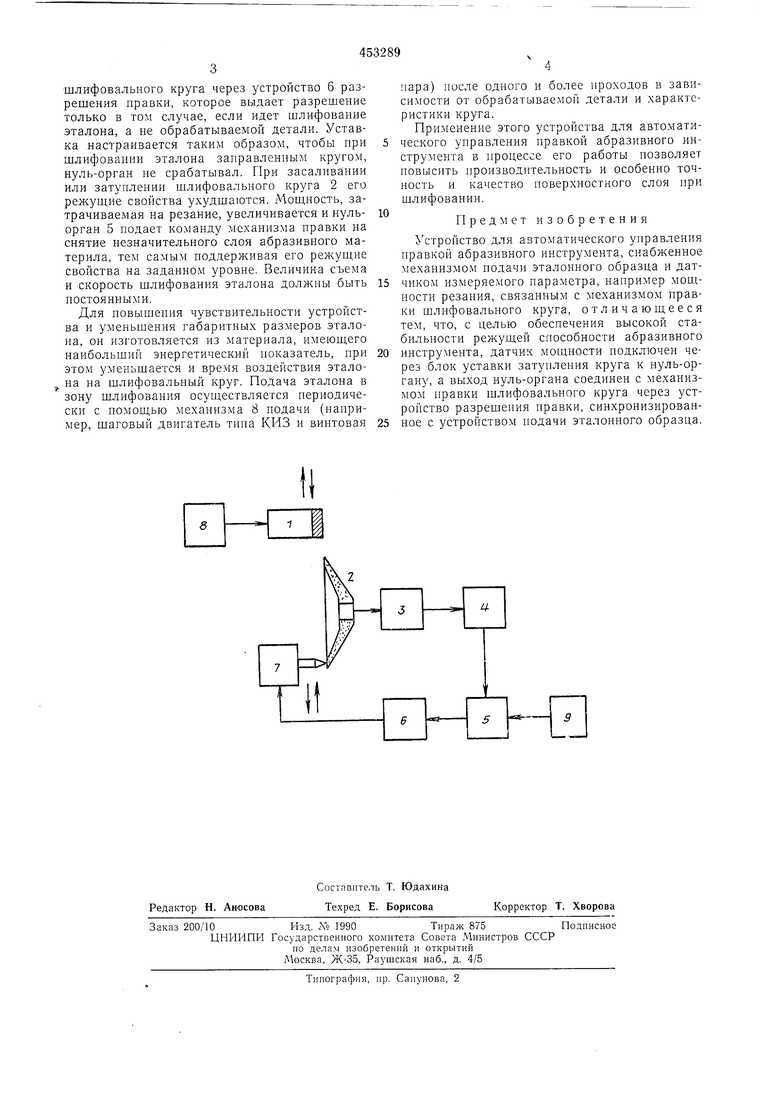

На чертеже изображена блок-схема предлагаемого устройства.

Предлагаемое устройство состоит из эталона 1, круга шлифовального 2, датчика 3 мощности, вычитателя 4, нуль-органа 5, устройства 6 разрешения правки, механизма 7 правки шлифовального круга, устройства 8 подачи на абразивный круг и задатчика 9 уровня. При этом вход датчика активной мощности соединен с щиной питания привода абразивного инструмента, а выход подключен на вход блока вычета мощности холостого хода, выход которого соединен с одним входом нуль-органа, другой вход которого связан с задатчиком уровня правки. Выход нуль-органа подключен ко входу блока разрешения правки, выход последнего связан с приводом устройства правки абразивного инструмента.

Работает устройство следующим образом.

При -шлифовапии определенной величины съема эталона 1 электродвигатель привода шлифовального круга 2 нагружается. Активная мощность, потребляемая электродвигателем из сети, фиксируется датчиком 3 активной мощности, которая расходуется не только на резание, но также и на потери .холостого хода. Потери холостого хода зависят от натяжения ремней, состояния и вида смазки, подшипников и т. д. и могут значительно изменяться. Поэтому для повышения точности замера мощности, затрачиваемой на резание, в устройстве используется динамическое устройство 4 автоматического вычета мощности холостого хода привода шлифовального круга.

Таким образом, на нуль-орган 5 поступают

сигналы, пропорциональные только мощности

резания. При превышении мощности резания

уставки задатчика 9 уровня нуль-орган срабатывает и подает сигнал на механизм 7 правки шлифовального круга через устройство 6 разрешения правки, которое выдает разрешение только в том случае, если идет шлифование эталона, а не обрабатываемой детали. Уставка настраивается таким образом, чтобы ири шлифовании эталона заправленным кругом, нуль-орган не срабатывал. При засаливании или затуплении шлифовального круга 2 его рел угцие свойства ухудшаются. Мощность, затрачиваемая на резание, увеличивается и нульорган 5 подает команду механизма правки на снятие незначительного слоя абразивного материла, тем самым поддерживая его режунгие свойства на заданном уровне. Величина съема и скорость шлифования эталона должны быть 15 ностоянными. Для новышения чувствительности устройства и уменьшения габаритных размеров эталона, он изготовляется из материала, имеюш,его наибольший энергетический иоказатель, при 20 этом уменьшается и время воздействия эталона на шлифовальный круг. Подача эталона в зону шлифования осуп ествляется периодически с номощью механизма 8 подачи (например, шаговый двигатель типа КПЗ и винтовая 25 5 пара) после одного и более проходов в зависимости от обрабатываемой детали и характеристики круга. При.менение этого устройства для автоматического управления правкой абразивного инструмента в процессе его работы нозволяет повысить производительность и особенно точность и качество поверхностного слоя нри шлифовании. Предмет изобретения Устройство для автоматического управления правкой абразивного инструмента, снабженное механизмом нодачи эталонното образца и датчиком измеряемого параметра, например мощности резания, связанным с механизмом нравки шлифовального круга, отличаюпхееся тем, что, с целью обеспечения высокой стабильности режуш,ей способности абразивного инструмента, датчик мощности нодключен через блок уставки затупления круга к нуль-органу, а выход нуль-органа соединен с механизмом правки шлифовального круга через устройство разрешения правки, синхронизированное с устройством подачи эталонного образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления зубошлифовальным станком | 1977 |

|

SU738851A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Система для автоматического управления зубошлифовальными станками | 1970 |

|

SU446161A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

Даты

1974-12-15—Публикация

1972-06-20—Подача