Изобретение относится к станкостроению и может быть использовано при автоматизации процессов обработки металлов на шлифовальных станках.

Целью изобретения является повышение точности и производительности шлифовального станка за счет адаптации по по- :стоянной времени процесса врезания.

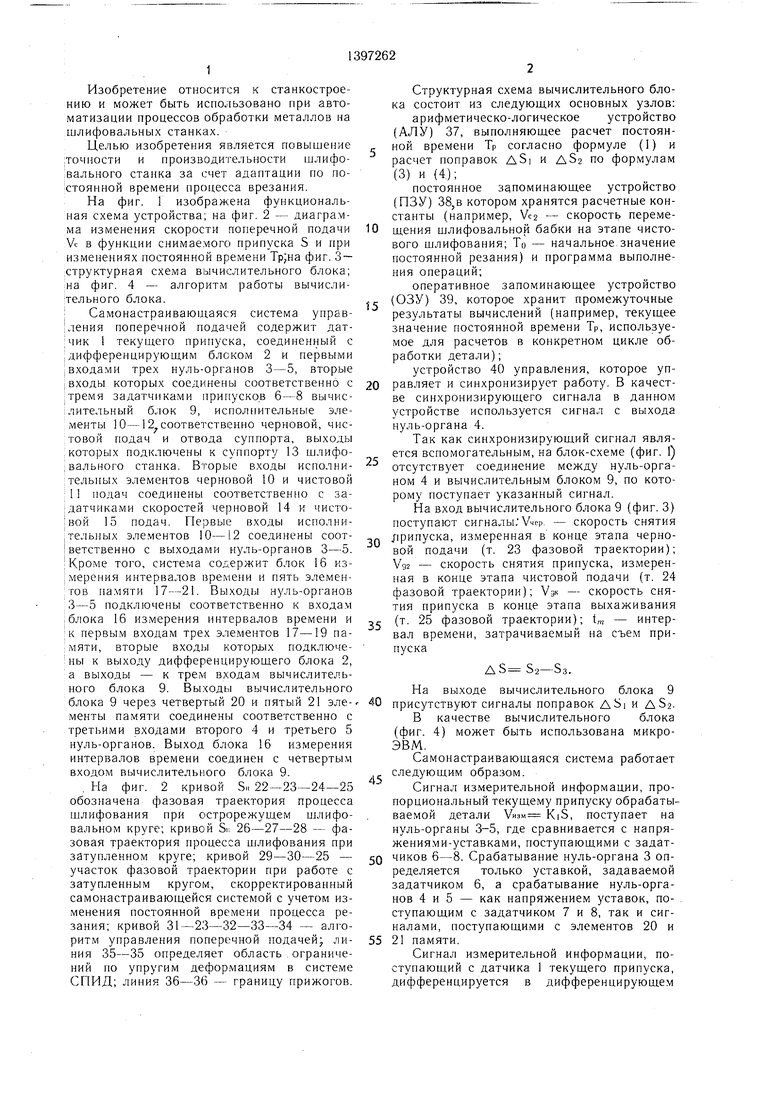

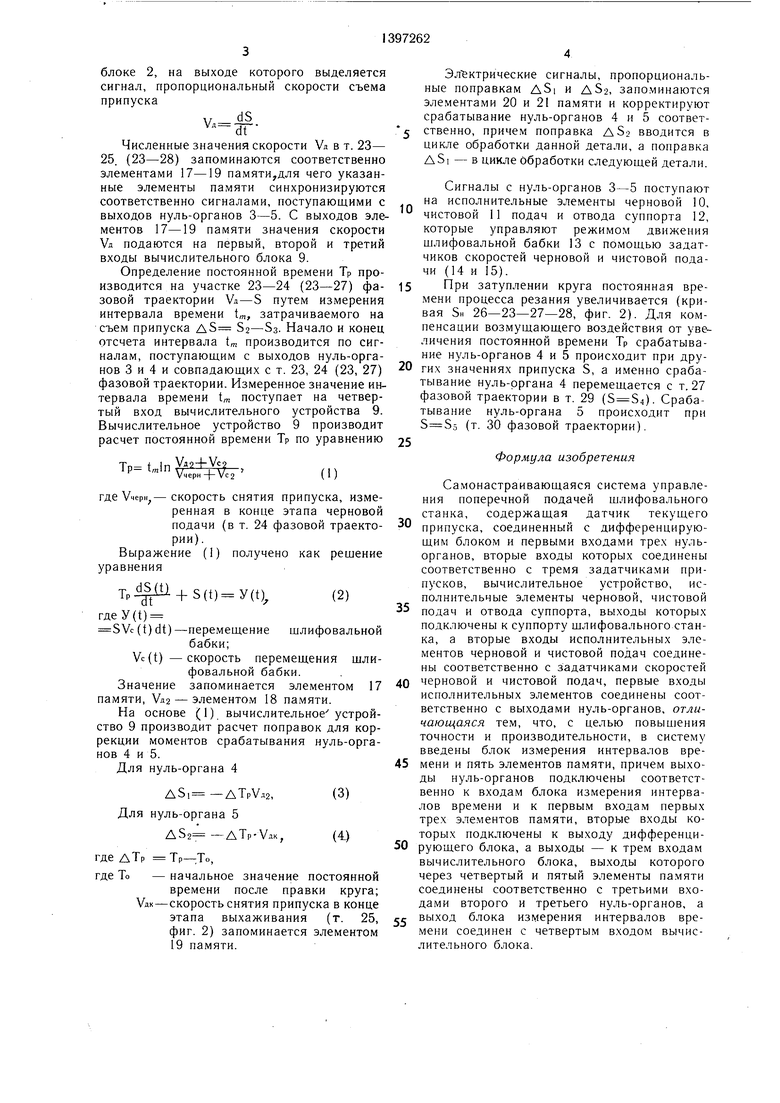

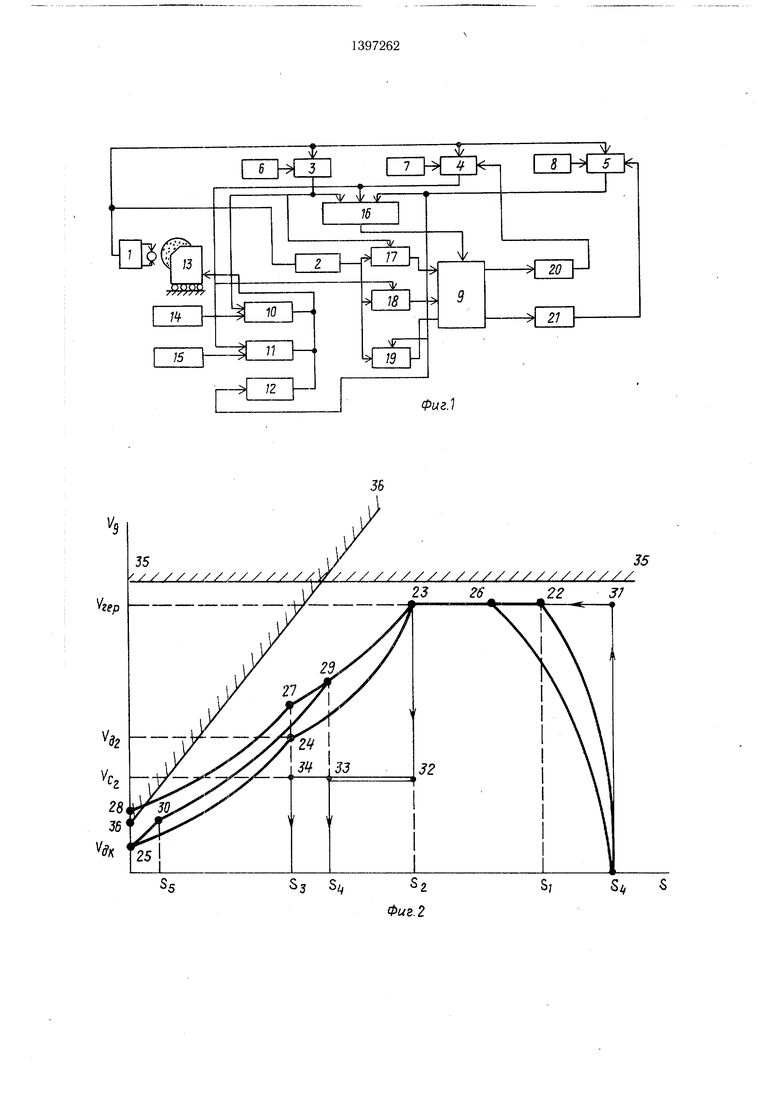

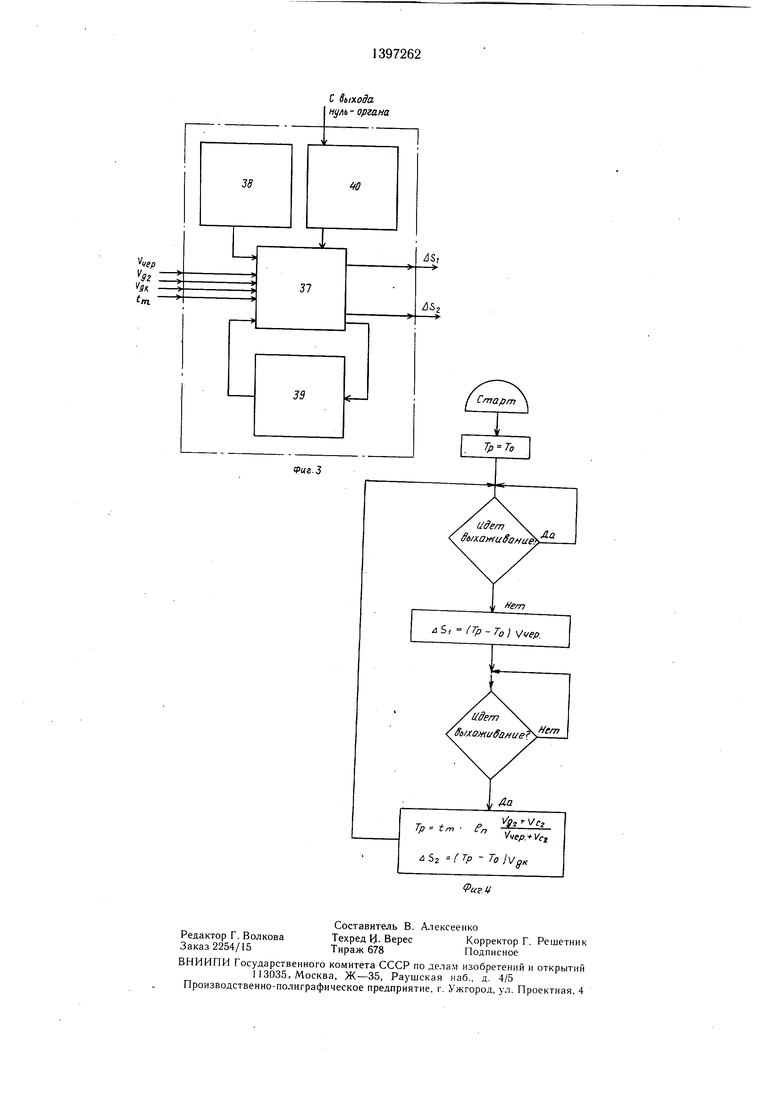

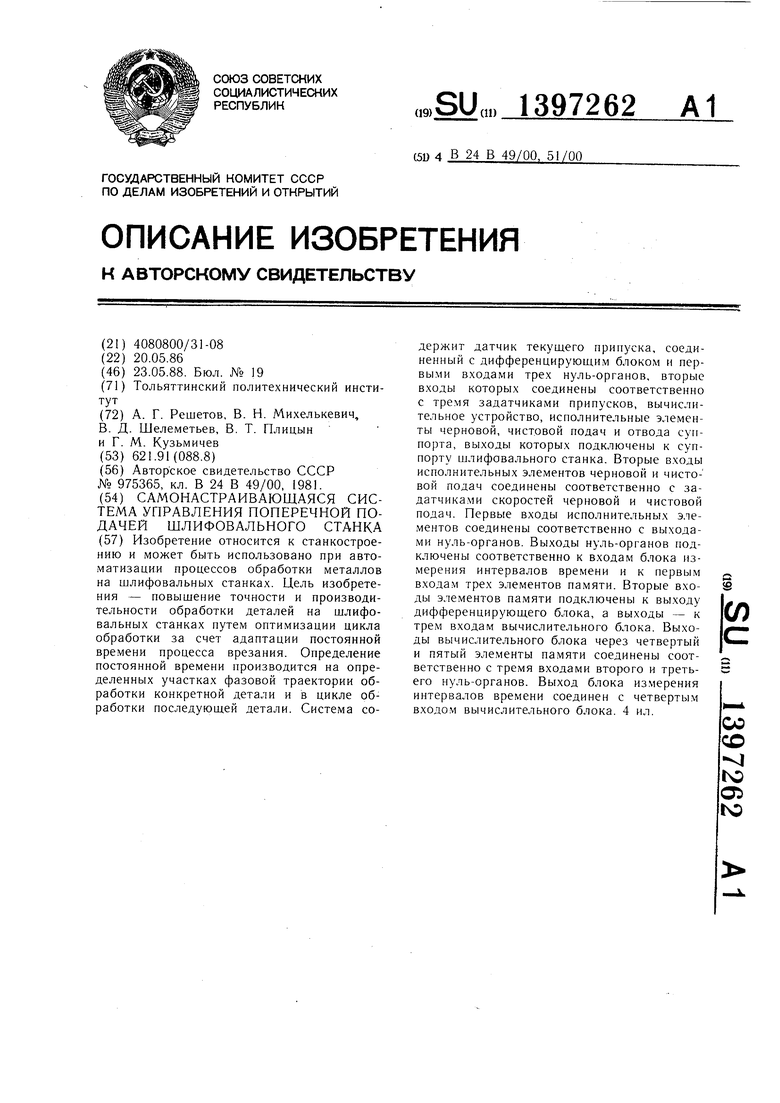

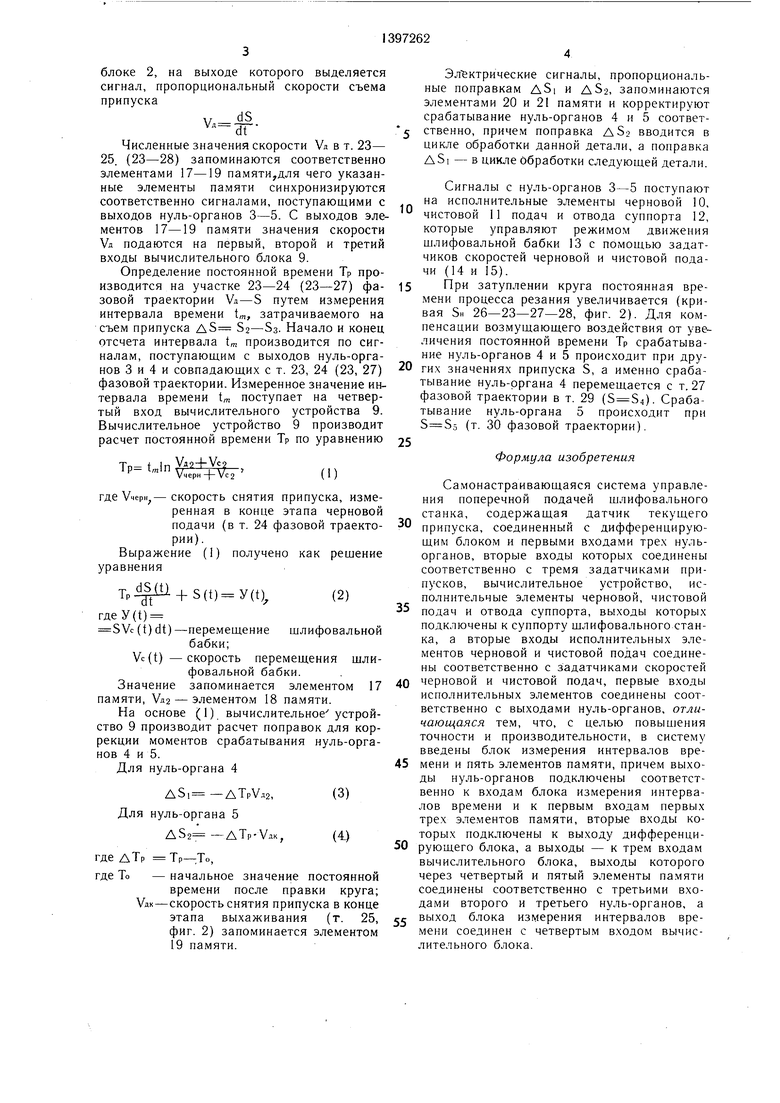

На фиг. 1 изображена функциональная схема устройства; на фиг. 2 - диаграмма изменения скорости поперечной нодачи Vc в функции снимаемого припуска S и нри изменениях постоянной времени Тр;на фиг. 3 - .структурная схема вычислительного блока; на фиг. 4 - алгоритм работы вычислительного блока.

Самонастраивающаяся система управления поперечной подачей содержит датчик 1 текущего припуска, соединенный с дифференцирующим блоком 2 и первыми входами трех нуль-органов 3-5, вторые входы которых соединены соответственно с тремя задатчикамн припусков 6-8 вычислительный блок 9, исполнительные элементы 10-12 соответственно черновой, чнс- товой подач и отвода суппорта, выходы которых подключены к суппорту 13 шлифо- ;Бального станка. Вторые входы исполнительных элементов черновой 10 и чистовой 11 подач соединены соответственно с за- датчика.ми скоростей черновой 14 и чисто- |вой 15 подач. Первые входы исполнительных эле.ментов 10-12 соединены соот- I ветственно с выходами нуль-органов 3-5. Кроме того, система содержит блок 16 измерения интервалов времени и пять элементов памяти 17-21. Выходы нуль-органов 3-5 подключены соответственно к входам блока 16 измерения интервалов времени и к первым входам трех элементов 17-19 памяти, вторые входы которых подключены к выходу дифференцируЕОщего блока 2, а выходы - к трем входам вычислительного блока 9. Выходы вычислительного блока 9 через четвертый 20 и пятый 21 элементы памяти соединены соответственно с третьими входами второго 4 и третьего 5 нуль-органов. Выход блока 16 измерения интервалов времени соединен с четвертым входом вычислительного блока 9.

, На фиг. 2 кривой S., 22-23-24-25 обозначена фазовая траектория процесса шлифования при острорежущем шлифовальном круге; кривой 5к 26-27-28 - фазовая траектория процесса шлифования при затупленном круге; кривой 29-30-25 - участок фазовой траектории при работе с затупленным кругом, скорректированный самонастраивающейся системой с учетом изменения постоянной времени процесса резания; кривой 31-23-32-33-34 - алгоритм управления поперечной подачей ли- ния 35-35 определяет область .ограничений по упругим дефор.мациям в системе СПИД; линия 36-36 - границу прижогов.

5

0

0

g 5

0

5

5

Структурная схема вычислительного блока состоит из следующих основных узлов:

арифметическо-логическое устройство (АЛУ) 37, выполняющее расчет постоянной времени Тр согласно формуле (1) и расчет поправок д5| и д52 по формулам (3) и (4.);

постоянное запоминающее устройство (ПЗУ) 38jB котором хранятся расчетные константы (например, Vc2 - скорость перемещения шлифовальной бабки на этапе чистового шлифования; То - начальное, значение постоянной резания) и программа выполнения операций;

оперативное запоминающее устройство (ОЗУ) 39, которое хранит промежуточные результаты вычислений (например, текущее значение постоянной времени Тр, используемое для расчетов в конкретном цикле обработки детали);

устройство 40 управления, которое управляет и синхронизирует работу. В качестве синхронизирующего сигнала в данном устройстве используется сигнал с выхода нуль-органа 4.

Так как синхронизирующий сигнал является вспомогательным, на блок-схеме (фиг. 1) отсутствует соединение между нуль-органом 4 и вычислительным блоком 9, по которому поступает указанный сигнал.

На вход вычислительного блока 9 (фиг. 3) поступают сигналы; Учср. - скорость снятия ;1рипуска, измеренная в конце этапа черновой подачи (т. 23 фазовой траектории); Vg2 - скорость снятия припуска, измеренная в конце этапа чистовой подачи (т. 24 фазовой траектории); Уэк - скорость снятия припуска в конце этапа выхаживания (т. 25 фазовой траектории); 1,„ - интервал времени, затрачиваемый на съем припуска

AS S2-S3.

На выходе вычислительного блока 9 присутствуют сигналы поправок Л Si и Д52.

В качестве вычислительного блока (фиг. 4) может быть использована микро- ЭВМ.

Самонастраивающаяся система работает следующим образом.

Сигнал измерительной информации, пропорциональный текущему припуску обрабатываемой детали Уизм KiS, поступает на нуль-органы 3-5, где сравнивается с напряжениями-уставками, поступающими с задат- чиков 6-8. Срабатывание нуль-органа 3 определяется только уставкой, задаваемой задатчиком 6, а срабатывание нуль-органов 4 и 5 - как напряжением уставок, по- . ступающим с задатчиком 7 и 8, так и сигналами, поступающими с элементов 20 и 21 памяти.

Сигнал измерительной информации, поступающий с датчика 1 текущего припуска, дифференцируется в дифференцирующем

блоке 2, на выходе которого выделяется сигнал, пропорциональный скорости съема припуска

V. .

dt

Численные значения скорости Уд в т. 23- 25. (23-28) запоминаются соответственно элементами 17-19 памяти,для чего указанные элементы памяти синхронизируются соответственно сигналами, поступающими с выходов нуль-органов 3-5. С выходов элементов 17-19 памяти значения скорости Уд подаются на первый, второй и третий входы вычислительного блока 9.

Определение постоянной времени Тр производится на участке 23-24 (23-27) фа- зовой траектории Уд-S путем измерения интервала времени t, затрачиваемого на съем припуска д5 82-5з. Начало и конец отсчета интервала t производится по сигналам, поступающим с выходов нуль-органов 3 и 4 и совпадающих с т. 23, 24 (23, 27) фазовой траектории. Измеренное значение интервала времени {„ поступает на четвертый вход вычислительного устройства 9. Вычислительное устройство 9 производит расчет постоянной времени Тр по уравнению

Тп- i In УдгЧ-Ус

1 Р- Imlll /I-гт-

учерн -|- Vc2

(1)

где Учерн -скорость снятия припуска, измеренная в конце этапа черновой подачи (в т. 24 фазовой траекто- рии). Выражение (I) получено как решение

уравнения

Tp. + S(t)y(t)

(2)

гдеУ(1)

5Ус (t) dt) -перемещение шлифовальной

бабки;

Ус(1) -скорость перемещения шлифовальной бабки.

Значение запоминается элементом 17 памяти. Уда - элементом 18 памяти.

На основе (1) вычислительное устройство 9 производит расчет поправок для коррекции моментов срабатывания нуль-органов 4 и 5.

Для нуль-органа 4

(3)

(4.)

50

Л5, -АТрУд2, ль-органа 5

AS2 -дТр-Удк,

Тр-;То,

начальное значение постоянной

времени после правки круга;

скорость снятия припуска в конце

этапа выхаживания (т. 25, 55 фиг. 2) запоминается элементом 19 памяти.

5

,

15 20 25

30

35

0

5

0

5

Эл ектрические сигналы, пропорциональные поправкам ASi и А82, запоминаются элементами 20 и 21 памяти и корректируют срабатывание нуль-органов 4 и 5 соответственно, причем поправка AS2 вводится в цикле обработки данной детали, а поправка ASi - в цикле обработки следующей детали.

Сигналы с нуль-органов 3-5 поступают на исполнительные элементы черновой 10, чистовой II подач и отвода суппорта 12, которые управляют режимом движения шлифовальной бабки 13 с помощью задат- чиков скоростей черновой и чистовой подачи (14 и 15).

При затуплении круга постоянная времени процесса резания увеличивается (кривая SH 26-23-27-28, фиг. 2). Для компенсации возмущающего воздействия от увеличения постоянной времени Тр срабатывание нуль-органов 4 и 5 происходит при других значениях припуска S, а именно срабатывание нуль-органа 4 перемещается с т. 27 фазовой траектории в т. 29 (). Срабатывание нуль-органа 5 происходит при (т. 30 фазовой траектории).

Формула изобретения

Самонастраивающаяся система управления поперечной подачей шлифовального станка, содержащая датчик текущего припуска, соединенный с дифференцирующим блоком и первыми входами трех нуль- органов, вторые входы которых соединены соответственно с тремя задатчиками припусков, вычислительное устройство, исполнительные элементы черновой, чистовой подач и отвода суппорта, выходы которых подключены к суппорту шлифовального станка, а вторые входы исполнительных элементов черновой и чистовой подач соединены соответственно с задатчиками скоростей черновой и чистовой подач, первые входы исполнительных элементов соединены соответственно с выходами нуль-органов, отличающаяся тем, что, с целью повышения точности и производительности, в систему введены блок измерения интервалов времени и пять элементов памяти, причем выходы нуль-органов подключены соответственно к входам блока измерения интервалов вре.мени и к первым входам первых трех элементов памяти, вторые входы которых подключены к выходу дифференцирующего блока, а выходы - к трем входам вычислительного блока, выходы которого через четвертый и пятый элементы памяти соединены соответственно с третьими входами второго и третьего нуль-органов, а выход блока измерения интервалов времени соединен с четвертым входом вычислительного блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Самонастраивающаяся система управления рабочим циклом поперечной подачи при врезном шлифовании | 1987 |

|

SU1414593A1 |

| Способ управления процессом врезного круглого шлифования и устройство для его осуществления | 1986 |

|

SU1382636A1 |

| Устройство для управления шлифовальным станком | 1985 |

|

SU1344581A1 |

| Устройство для управления подачей шлифовального станка | 1980 |

|

SU883871A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Способ управления круглым врезным шлифованием и устройство для его осуществления | 1988 |

|

SU1734991A1 |

Изобретение относится к станкостроению и может быть использовано при автоматизации процессов обработки металлов на шлифовальных станках. Цель изобретения - повышение точности и производительности обработки деталей на шлифовальных станках путем оптимизации цикла обработки за счет адаптации постоянной времени процесса врезания. Определение постоянной времени производится на определенных участках фазовой траектории обработки конкретной детали и в цикле обработки последуюшей детали. Система содержит датчик текущего припуска, соединенный с дифференцируюш,им блоком и первыми входами трех нуль-органов, вторые входы которых соединены соответственно с тремя задатчиками припусков, вычислительное устройство, исполнительные элементы черновой, чистовой подач и отвода суппорта, выходы которых подключены к суппорту шлифовального станка. Вторые входы исполнительных элементов черновой и чисто- вой подач соединены соответственно с задатчиками скоростей черновой и чистовой подач. Первые входы исполнительных элементов соединены соответственно с выходами нуль-органов. Выходы нуль-органов подключены соответственно к входам б,тока измерения интервалов времени и к первым входам трех элементов памяти. Вторые входы элементов памяти подключены к выходу дифференцирующего блока, а выходы - к трем входам вычислительного блока. Выходы вычислительного блока через четвертый и пятый элементы памяти соединены соответственно с тремя входами второго и третьего нуль-органов. Выход блока измерения интервалов времени соединен с четвертым входом вычислительного блока. 4 ил. (9 (Л оо со to О5 rsD

2О

.n

S S

С дымда нуль - органа

Фиг. J

| Устройство для управления шлифовальным станком | 1981 |

|

SU975365A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-23—Публикация

1986-05-20—Подача