1

Предлагаемое устройство может быть использовано в станкостроительной промышленности.

Известны устройства зафиксированного положения шпинделя на автоматах, в которых звенья передач малой скорости выполнены в виде кулачковых муфт, что значительно усложняет конструкцию автомата.

Предлагаемый механизм упрош,ает конструкцию при модернизации полуавтоматов и обеспечивает высокую точность и надежность доворота и фиксации шпинделя.

Для этого устройство снабжено подпружиненными грузовыми секторами, действующими от центробежной силы и создаюш,ими регулируемый момент трения между коническими поверхностями шкива и секторов. Фиксатор в предлагаемом устройстве действует от рычага зажима и разжима цанги.

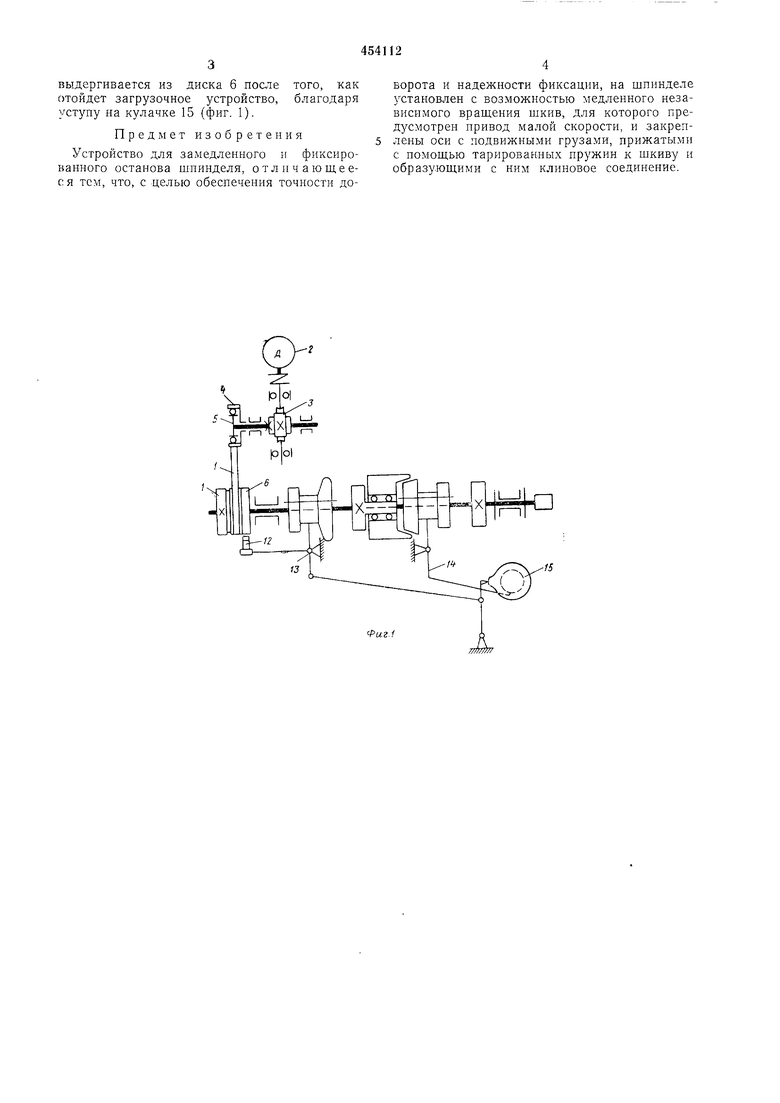

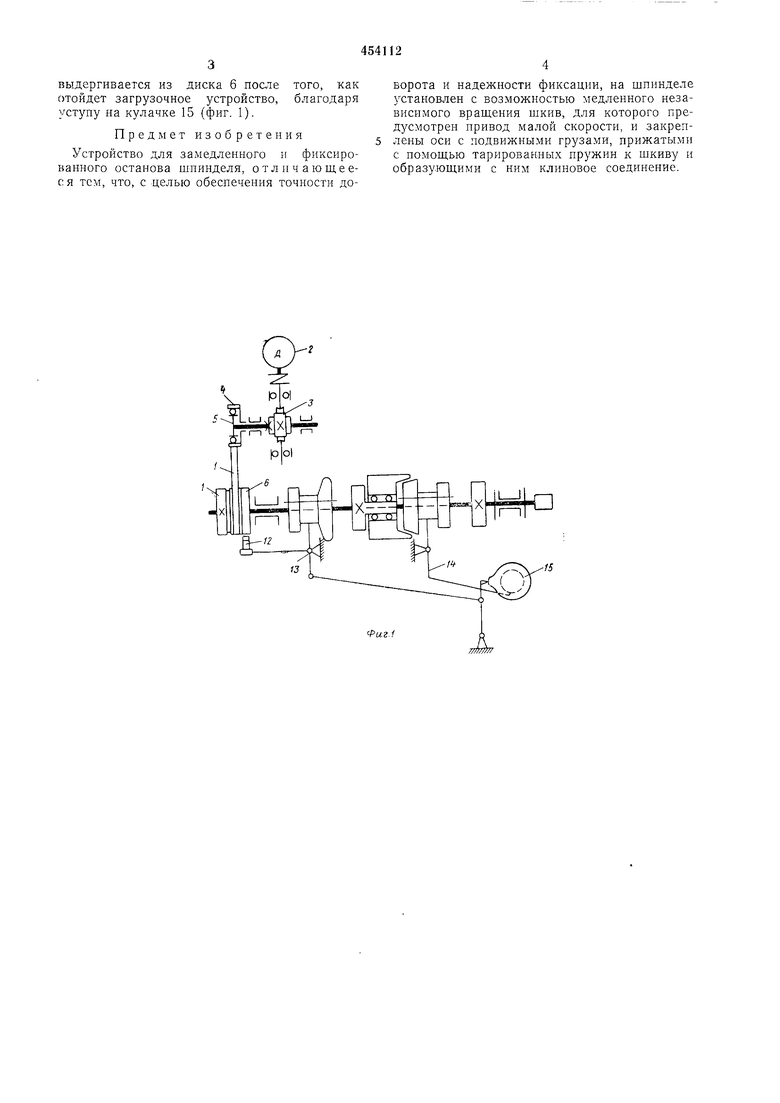

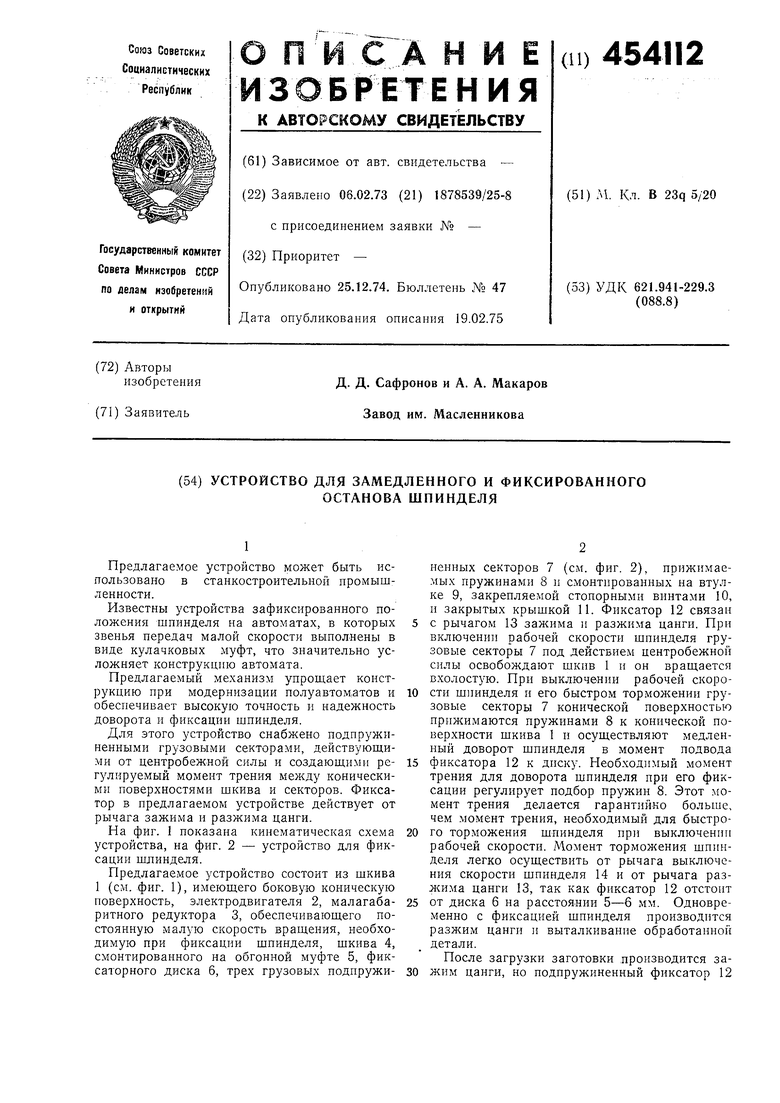

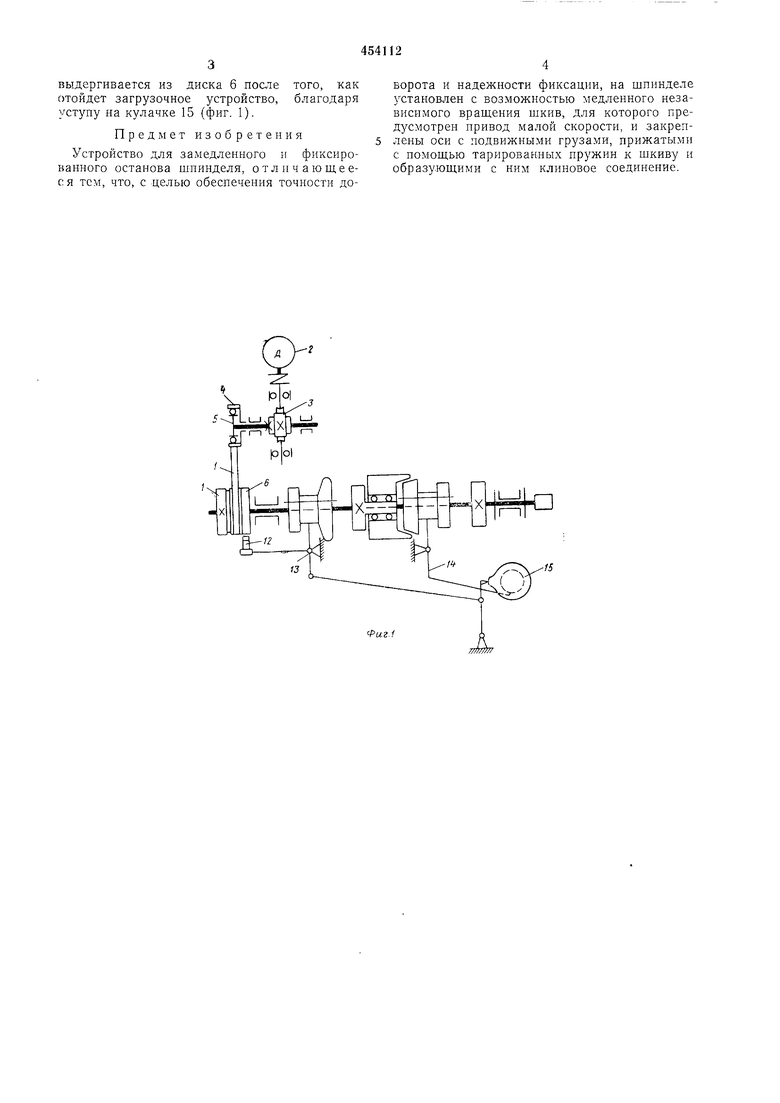

На фиг. 1 показана кинематическая схема устройства, на фиг. 2 - устройство для фиксации шлинделя.

Предлагаемое устройство состоит из шкива 1 (см. фиг. 1), имеющего боковую коническую поверхность, электродвигателя 2, малагабаритного редуктора 3, обеспечивающего постоянную малую скорость вращения, необходимую при фиксации щпинделя, шкива 4, смонтированного на обгонной муфте 5, фиксаторного диска 6, трех грузовых подпружиненных секторов 7 (см. фиг. 2), прижимаемых пружинами 8 и смонтированных на втулке 9, закрепляемой стопорными винтами 10, и закрытых крышкой 11. Фиксатор 12 связан

с рычагом 13 зажима и разжима цанги. При включении рабочей скорости шпинделя грузовые секторы 7 под действием центробежной силы освобождают шкив 1 и он вращается вхолостую. При выключении рабочей скорости шпинделя и его быстром тормол ении грузовые секторы 7 конической поверхностью прижимаются пружинами 8 к конической поверхности шкива 1 и осуществляют медленный доворот щпинделя в момент подвода

фиксатора 12 к диску. Необходимый момент трения для доворота шпинделя при его фиксации регулирует подбор пружин 8. Этот момент трения делается гарантийно больше, чем момент трения, необходимый для быстрого торможения шпинделя при выключении рабочей скорости. Момент торможения шпинделя легко осуществить от рычага выключения скорости щпинделя 14 и от рычага разжима цанги 13, так как фиксатор 12 отстоит

от диска 6 на расстоянии 5-б мм. Одновременно с фиксацией шпинделя производится разжим цанги и выталкивание обработанной детали.

После загрузки заготовки .производится зажим цанги, но подпружиненный фиксатор 12

выдергивается из диска 6 иосле того, как отойдет загрузочное устройство, благодаря уступу иа кулачке 15 (фиг. 1).

Предмет изобретения

Устройство для замедленного и фиксированного останова шиинделя, отличающеес я тем, что, с целью обесиечения точности доворота и надежности фиксации, на шпинделе установлен с возможностью медленного независимого вращения шкив, для которого предусмотрен привод малой скорости, и закреплены оси с подвижными грузами, прижатыми с помощью тарированпых пружин к шкиву и образующими с ним клиновое соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная бабка пруткового автомата | 1971 |

|

SU405261A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1977 |

|

SU657917A1 |

| Устройство для доворота и индексации шпинделя в различных угловых положениях | 1982 |

|

SU1047652A1 |

| Многопозиционный автомат для обработки изделий типа корпуса наручных часов | 1957 |

|

SU117374A1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| Шпиндельная бабка токарного автомата | 1983 |

|

SU1096040A1 |

| Инструментальная головка | 1978 |

|

SU742047A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU394167A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

Puz.i

iO

Фиг.г

Авторы

Даты

1974-12-25—Публикация

1973-02-06—Подача