Предлагается способ получения «-парафинов высокой степени чистоты (99% и выше) и депарафинированных масел из ларафинистого минерального сырья путем образования комплексов парафинов с карбамидом.

Известен способ получения парафинов из минерального парафинистого сырья, по которому процесс комплексообразования с карбамидом осуществляют с добавкой воды в качестве активатора и при температуре выше комнатной на 15-20°С. Однако при этом получают парафины с недостаточной степенью чистоты (95%).

Целью изобретения является получение н-парафинов высокой степени чистоты (99% и выше) с минимальным содержанием углеводородов других классов (изопарафиновых, нафтеновых, ароматических, непредельных).

Предлагаемый способ получения парафинов путем обработки парафинистого нефтяного сырья карбамидом в присутствии воды с выделением концентрата парафинов из образу.юш:егося комплекса отличается тем, что концентрат парафинов дополнительно обрабатывают карбамидом с последующим выде.лением целевого продукта известным способом.

Предпочтительной температурой комплексообразования является 32-45°С, желательно проводить процесс в присутствии 3-

8 вес. % воды, считая на кристаллический карбамид.

С увеличением количества добавленной воды снижается чистота парафина, а с увеличением температуры реакции повышается.

Когда количество добавленной воды превышает 8 вес. %, кристаллы комплекса слипаются, при этом чистота выделяемого парафина ухудшается.

При использовании концентрированного водного раствора карбамида отвод теплоты кристаллизации затруднен, кристаллы полученного комплекса очень малы и находятся в большом объеме раствора, поэтому образуется трехфазная система: комплекс - водный раствор мочевины - депарафинированное масло, при этом трудно произвести разделение фаз.

Применение кристаллического карбамида

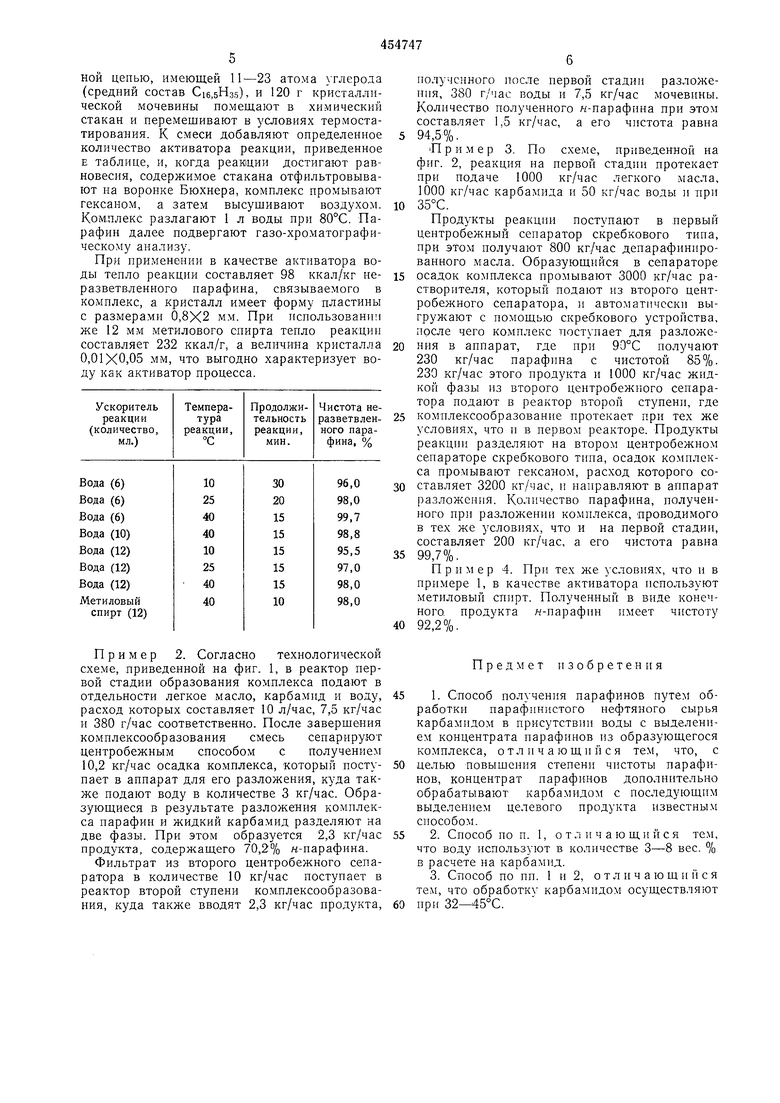

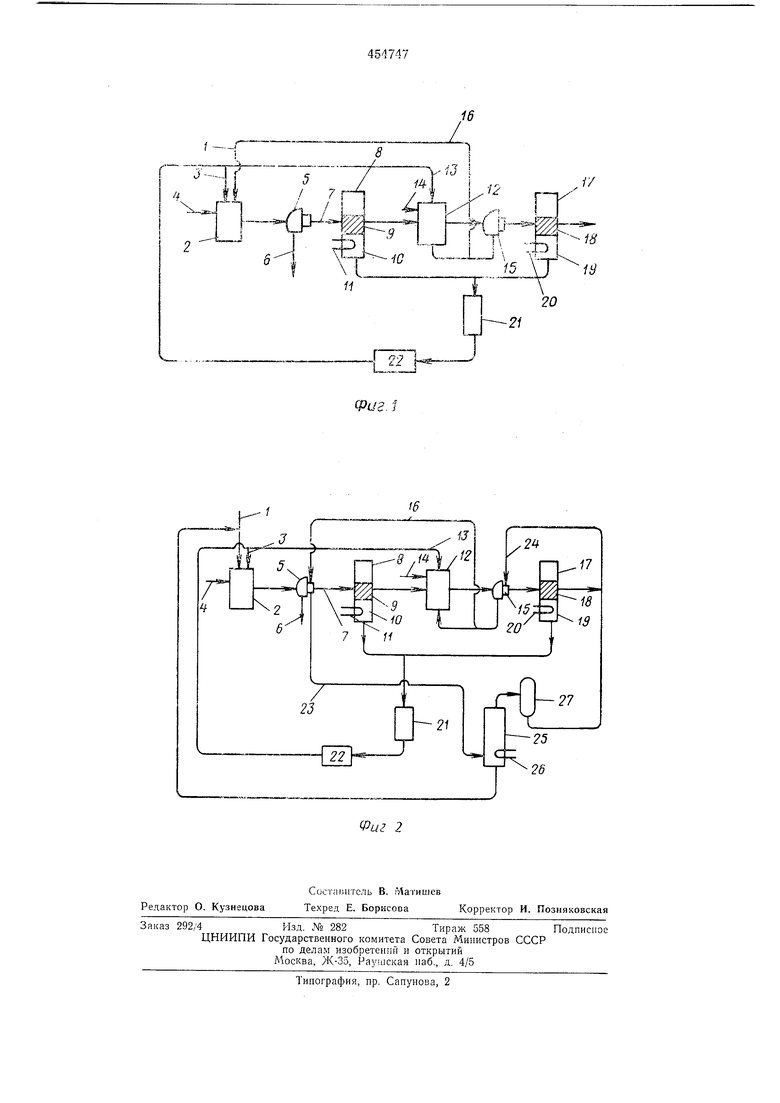

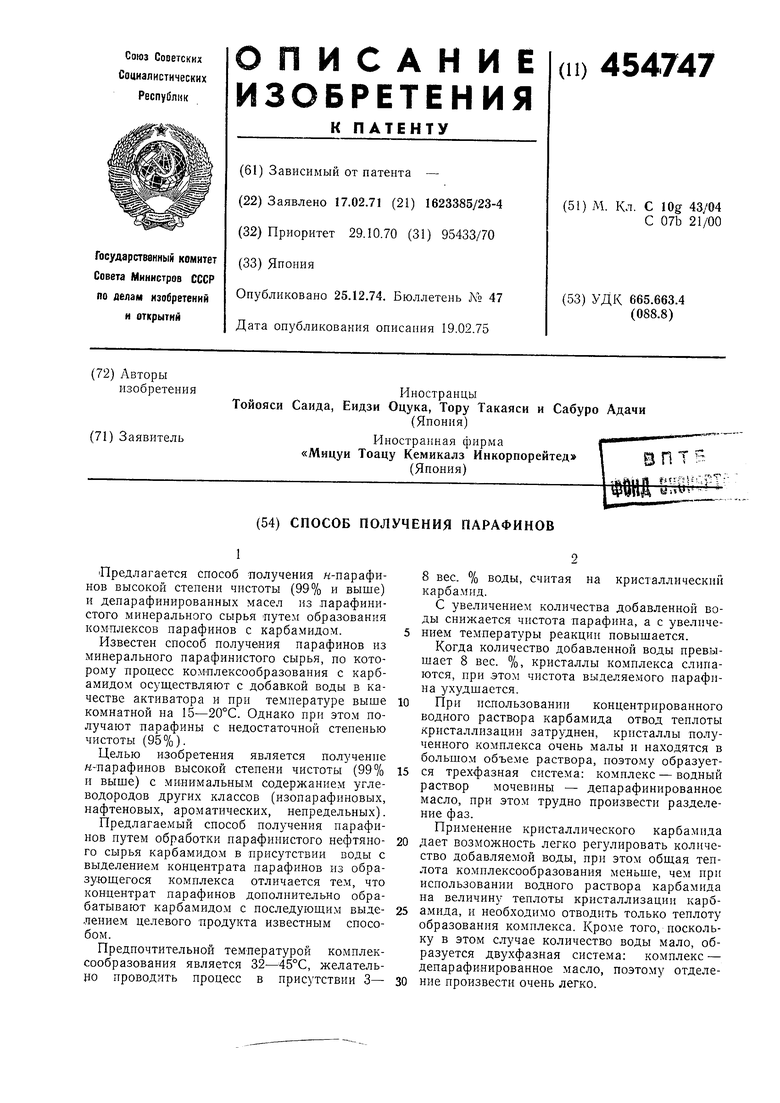

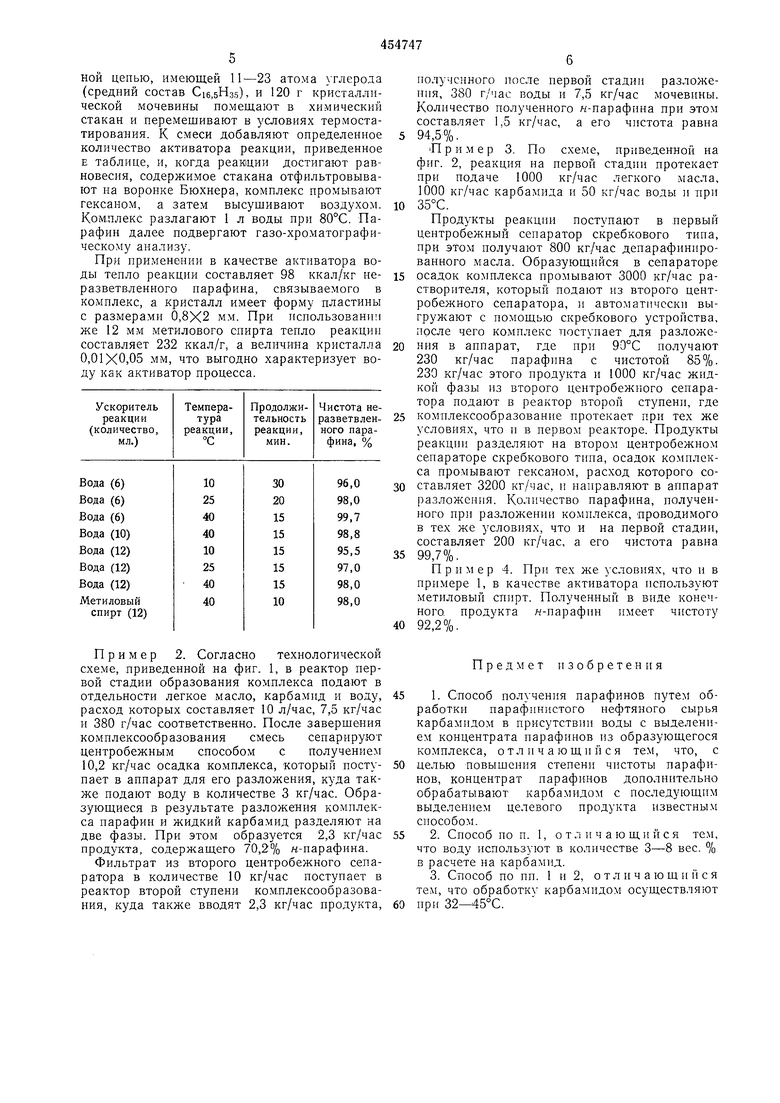

дает возможность легко регулировать количество добавляемой воды, при этом общая теплота ко.мплексообразования меньше, чем при использовании водного раствора карбамида на величину теплоты кристаллизации карбамида, и необходимо отводить только теплоту образования комплекса. Кроме того, поскольку в этом случае количество воды мало, образуется двухфазная система: комплекс - депарафинированное масло, поэтому отделение произвести очень легко. Известно, что в процессе, при котором применяют кристаллический карбамид, а также спирты или кетоиы в качестве активаторов, теплота реакции превышает таковую примерно в три раза по сравнению с данным способом, а количество полученного комплекса примерно втрое меньше. Это особенно важно ррн промышленном нроизводстве парафинов, так как температура предлагаемого процесса относительно высока, при этом охлаждение можно успешно осуществить только охлаждающей водой. Круиные размеры кристаллов комплекса позволяют неремешивать и транспортировать реакционную смесь без разбавления или с малым количеством растворителя. При использовании менее 3 вес. % воды время, необходимое для реакции комплексообразовання, следует увеличить, при этом выvXoд получае.мых н-парафинов уменьшается. Температурный диапазон комплексообразования зависит от количества атомов углерода в парафине с неразветвленной ценью и составляет 32-37°С для углеводородов с 10-15 атомами углерода (от н-декана до н-пентадекана); 35-40°С для углеводородов с 13-18 атомами углерода; 37-42°С для углеводородов, имеющих 15-20 атомов углерода, и 40- 45°С для углеводородов, содержащих 18-23 атомов углерода. Если температура ниже соответствующего температурного диапазона, то содержание в комплексе изопарафинов, имеющих в молекуле то же число углеродных атомов, что и у неразветвленных парафинов, как правило, более 1%. Увеличение количества воды свыше 8 вес. % приводит к такому же результату. В случае депарафинизации масла с содержанием н-парафинов на первой стадии образования комплекса 30% получаются н-парафины с чистотой 80-85%, при повторном комплексообразовании полученный н-парафин имеет чистоту 99% и выше. При этом используют промывку растворителем в центробежном сепараторе. Двухстадийное образование комплекса обеспечивает достаточно высокую чистоту н-нарафинов, поэтому экономически нецелесообразно далее повторять этот процесс. Если не требуется получать н-парафин с чистотой примерно 90-95%, то промывку растворителем можно не применять. На фиг. 1 приведена схема процесса без промывки растворителем и с двухстадийным комплексообразованием. Сырье но линии 1 вводят в реактор 2 первой стадии комплексообразования, куда добавляют регенерированный циркулирующий карбамид из линии 3, а также воду или метиловый спирт в качестве активатора реакции по линии 4. На центробежном сепараторе 5 реакционную смесь разделяют на депарафинировапное масло, которое отводят по линии 6, и кристаллы комплекса, удаляемые по линии 7. Содержание масла в комплексе составляет 7-9%. В аппарате 8 комплекс нагревают и разлагают на н-парафины (верхний слой 9) и расплавленный карбамид (нижний слой 10). Позицией 11 обозначен нагреватель. Верхний слой, содержащий н-парафинов, подают в аннарат 12 для вторичного образования комплекса, где смешивают с циркулирующим карбамидом из линии 13 и активатором реакции из линии 14. С номощью сепаратора 15 реакционную смесь разделяют на депарафинированный продукт и комплекс. Часть денарафинированного продукта возвращают в исходное масло по линии 16. Комплекс подают в аппарат 17 для разложения, где его нагревают с образованием верхнего слоя 18 н-парафинов и нижнего слоя 19 расплавленной мочевины. Позицией 20 обозначен нагреватель. н-Парафины, содержащиеся в верхнем слое, промывают водой для удаления карбамида, а затем охлаждают. При содержании нарафина в сырье 25-35% можно получить н-парафины с чистотой 90-95%. Нижние слои расплавленного карбамида из аннаратов 8 и 17 для разложения комплекса объединяют и подают в устройство 21 для реГенерации карбамида на активированном угле, активном кремнеземе, активном глиноземе и т. п. В зависимости от исходного сырья этот этап вообще может быть исключен. Очищенный расплавленный карбамид кристаллизуют в кристаллизаторе 22 и возвращают в процесс. На фиг. 2 показана схема процесса с этапом промывки комплекса растворителем. Технологические операции и содержание компонентов для позиций 1-22, за исключением нозиции 16, такие же, как на фиг. 1, система промывки растворителем начинается с позиции 23. Из центробежного сепаратора 5 выводят два продукта. Одним из них является депарафинированное масло, отводимое по линии 6, от которого отделяют комплекс, а дру.гим - смесь денарафинированного масла (линия 23) и растворителя после промывки комплекса. Растворитель из линии 16, используемый на этапе вторичной промывки, подают в промывочную часть центробежного сепаратора 5. В промывочную часть центробежного сепаратора 15 поступает растворитель по линии 24и часть растворителя после второй ступени промывки, применяемого в качестве промывного агента (линия 16) для центробежного сепаратора 5 первого этапа. Смесь по линии 23 направляют в колонну 25регенерации растворителя, с верхней частн которой растворитель возвращают в процесс. Позицией 26 обозначен нагреватель, а позицией 27--конденсатор растворителя. По этой схеме из исходного сырья с содержанием н-парафинов 25-35% получают н-парафины высокой чистоты (99% и более). Пример 1. 200 мл легкого масла, содержащего около 25 г парафина с неразветвленной цепью, имеющей II-23 атома углерода (средний состав Cie.sHss), н 120 г кристаллической мочевины иомещают в химический стакан и перемешивают в условиях термостатирования. К смеси добавляют определенное количество активатора реакции, приведенное Е таблице, и, когда реакции достигают равновесия, содержимое стакана отфильтровывают на воронке Бюхнера, комплекс промывают гексаном, а затем высушивают воздухом. Комплекс разлагают 1 л воды при 80°С. Парафин далее подвергают газо-хроматографическому анализу.

При применении в качестве активатора воды тепло реакции составляет 98 ккал/кг неразветвленного нарафина, связываемого в комплекс, а кристалл имеет форму пластины с размерами 0,8X2 мм. При использовании же 12 мм метилового спирта тепло реакции составляет 232 ккал/г, а величина кристалла 0,01X0.05 мм, что выгодно характеризует воду как активатор процесса.

Пример 2. Согласно технологической схеме, приведенной на фиг. 1, в реактор нервой стадии образования комплекса подают в отдельности легкое масло, карбамид и воду, расход которых составляет 10 л/час, 7,5 кг/час и 380 г/час соответственно. После завершения комнлексообразования смесь сенарируют центробежным способом с получением 10,2 кг/час осадка комплекса, который поступает в аппарат для его разложения, куда также подают воду в количестве 3 кг/час. Образующиеся в результате разложения комплекса парафин и жидкий карбамид разделяют на две фазы. При этом образуется 2,3 кг/час продукта, содержащего 70,2% н-парафина.

Фильтрат из второго центробежного сепаратора в количестве 10 кг/час поступает в реактор второй ступени комллексообразования, куда также вводят 2,3 кг/час продукта.

полученного после первой стадии разложеиия, 380 г/час воды и 7,5 кг/час мочевины. Количество полученного н-парафина при этом составляет 1,5 кг/час, а его чистота равна 94,5%.

Пример 3. По схеме, приведенной на фиг. 2, реакция на первой стадии протекает при подаче 1000 кг/час легкого масла, 1000 кг/час карбамида и 50 кг/час воды и при

35°С.

Продукты реакции поступают в нервый центробежный сепаратор скребкового типа, при этом получают 800 кг/час денарафинированного масла. Образующийся в сепараторе

осадок комплекса промывают 3000 кг/час растворителя, который подают из второго центробежного сепаратора, и автоматически выгружают с помощью скребкового устройства, после чего комплекс поступает для разложения в аппарат, где при 90°С получают 230 кг/час парафпна с чистотой 85%. 230 кг/час этого продукта и 1000 кг/час жидкой фазы из второго центробежного сепаратора подают в реактор второй ступени, где

комплексообразование нротекает при тех же условиях, что и в первом реакторе. Продукты реакции разделяют на втором центробежном сепараторе скребкового типа, осадок комплекса промывают гексаном, расход которого составляет 3200 кг/час, и направляют в аппарат разложения. Количество парафина, полученного при разложении комплекса, проводимого в тех же условиях, что и на первой стадии, составляет 200 кг/час, а его чистота равна

99,7%.

Пример 4. При тех же условиях, что и в примере 1, в качестве активатора используют метиловый спирт. Полученный в виде конечного продукта н-парафин имеет чистоту

92,2%.

Предмет изобретения

1. Способ получения парафинов путем обработки парафинистого нефтяного сырья карбамидом в присутствии воды с выделением концентрата иарафинов из образующегося комплекса, отличающийся тем, что, с

целью повышения степени чистоты иарафинов, концентрат парафинов дополнительно обрабатывают карбамидом с последующим выделением целевого продукта известным способом.

2. Способ по п. 1, отличающийся тем, что воду используют в количестве 3-8 вес. % в расчете на карбамид.

3. Способ по пп. 1 и 2, о т л и ч а ю щ и и с я тем, что обработку карбамидом осуществляют

ири 32-45°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВКАРБАМИДОМ | 1971 |

|

SU420652A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ выделения из нефтяных фракций индивидуальных нормальных алканов | 1968 |

|

SU288773A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1970 |

|

SU436848A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ получения н-парафинов | 1981 |

|

SU1011674A1 |

| Способ получения жидких парафинов | 1979 |

|

SU887623A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

23

27

Авторы

Даты

1974-12-25—Публикация

1971-02-17—Подача