(54) СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ПАРАФИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ получения жидких парафинов | 1979 |

|

SU887623A1 |

Изофетение относится к способу получения жидкого и может быть использовано в нефтеперерабатываюшвй, нефтехимической и микробиологической отраслях промьшшенности.

Известен способ выделения жидких парафинов путем карбамидной депарафинизации кристаллическим карбамидом, в присутствии активатора - метанола. В ка честве растворителя используют толуол 111Наиболее близким к изобретению является способ выделения, жидкого парафина кристаллическим карбамидом в присутствии растворителя и активатора . Образование комплекса происходит при 2ОЗб С в присутствии следующих компоне1ьтов: сырья (фракция дизельного топлива 180-360°С), активатора (метанола 2 мас.% от сырья), карбамида (8Омас.% 20 от сырья), поступающего непосредсгвенно со ступени разложения комплекса, и растворителя - бензина (260 мае. % от сырья); Образовании ся комплекс в веде суспензии раправпяют на стадию разделеяия на твердую фазу (комплевс) в жщ(кую-(раствор депарафин ованного Ф1зельного топлива). Продолжительность раэделення 95-1ОО с. Полученный после отдаленхю жидкой фазы комплекс с содержанве :5О-55 мае. % . неотдеяившейся жвдкой фазы (раствора д@аарафин1фованвого Ш1зельного тоаявва) направляют далее на стадию прюАтки с цепью удалетгая оставшегося в кокголексе раствора депарафинироватюго днэепьного топлива, являющегося оснсАным воточникрм загрязнения парафина вежеяательными щ имесямв. В зависимости от требуемого качества получаемого парафи на применяют ряд последовательных cry- пеней промывок комплекса (3-4 и более), для чего используют бензин, поступающей с блока регенерации.

Промытый комплекс подвергают раэпьжению с последующим разделением на парафин в карбамид, возвращаемый в процессе. Растворы парафина и депарафиняро ванного дизельного топоива подают на блок регенерацни растворителя. Полученный парафин далее подают- на блок сернокислотной очистки для удаления ароматических углеводородов олеумом. Очищенный парафин после защелачивания откачивают в парк готовой продукции. Отработанную кислоту - кислый гудрон вывозят в отстойные ямы 2 . Недостатками способа являются низкие отбор парафина от потенциала / /3045 мае. %, и качество получаемого парафина по содержанию ароматических углеводородов (4-5 мае. %). Кроме-того срав1ттельно большой расход метанола (2 мас.% от сырья), являющегося сильно ядовитым веществом, даже незначительные пропуски которого ведут к загрязнению воздушного бассейна. Продолжи тельный индукционный период образован ия комплекса (20-40мин)впромьш1ленньгх УС ЛОВИЯХ требует дополнителъвБхх аппаратов-мешалок для окончательного заверше ния процесса комплексообразования. Гранулометрический состав твердой фазы (комплекса, карбамида представляет собой, в основном ( у« на 80 мае. %) фрак цию размером частиц 2О-50 ик и менее, что приводит к нарушению работы кентри фуг, к забивке и ухудшению разделяющей их способности, таК как с фугатами увлекаются мелкие частицы комплекса, карбамида, а это приводит в дальнейшем к забивке твердой фазой аппаратов узла регенерации, а следовательно и остановке установки в целом. Цепь изобретения -увеличение отбора парафина от потенциала и улучшение его качества. Поставленная цель достигается тем, что согласно способу получения жидкого парафина путем обработки нефтяной фракций кристаллическим карбамидом в присутствии растворителя с последующим отделением образовавшегося комплекса кар бамида с парафином от депарафннированного продукта, ступенчатой .ткии разло жения комплекса с выделением жидкого парафина, в качестве растворителя использую jb, Ь - дихлордизтиловый эфир в смеси с метилэтил-или метилизобутилкетоном в массовом соотношении 1:1, обработку карбамидом проводят при добавлении мае. % растворителя на сырье и промьтку комплекса проводят указанным растворителем на первой ступени и метилэтил-или метилиаобутилкетоном: на второй ступени. 9 7 Сущность способа заключается в следукщем. Сырье - фракцию дизельного топлива 18О-360°С смешивают с парным растворителем, представляющим собой смесь р, р - дихлордиэтилового эфира (хлорэкса) и полярного растворителя метилэтилили метилизобутилкетона в массовом соотношении 1:1. Количество парного растворителя берут из расчета 180-260 мас.% на сырье. Брать растворителя меныые 180 мае. % и больше 26О мае. % нецелесообразно, так как соответственно ухудшаются условия транспорта суспензии комплекса и уменьшается выход парафинов за счет изменения реакции комплексообразования в сторону разрушения комплекса. Карбамида для комппэксооб-. разования берут из расчета б О- 7О мас.% на сырье для соблюдения соотношения сырье: растворитель,: .карбамид 1:1, 82, 6:О,6-О,7. Температуру в зоне образования комплекса поддерживают в пределах +5 - +35° С. Проведение стадии комплексообразования при температуре ниже +5°С или вьппе +35с нецелесоофазно, так как в первом случае за счет снижения диффузионного фактора уменьшается степень извлечения парафинов из сыря, а во втором - происходит разрушение комплекса е последующим уменьшением выхода извлекаемых парафинов. Присутствие хлорекс а, обладающего повьшюнной избирательностью по отношению к ароматическим, нафтеновым структурам, а также смолистым соединениям, обеспечивает резкое енижение адсорбации указанных нежелательных компонентов на поверхности гранул комплекса и карбамида, а также уменьшение доли вовлеченных в комплекс алкилароматических углеводородов, что в конечном итоге приводит к резкому улучшению качества получаемого парафина. Присутствие в парном раетворителе метилэтилкетона (МЭКа) или метклизо- бутилкетона (МИБКа), играющего роль и растворителя, и активатора, обеспечивает проведение етадии комплексообразования без индукционного периода е одновременными формированием и укрупнением гранул комплекса. Полученную суспензию комплекса подают на стадию отделения твердой фазы (комплекса) от жидкой (раетвора депарафинированного дизельного топлива). Продолжительность разделения 63-73 е при этом содержание жидкой фазы в комплексе 37-4O мае. %, что на 30-35 % ниже по сравнению с известным спосо бом,

Попученнь1й после отделения жидкой фазы комплекс направляют далее на стадню промы юс от оставшейся жидкой фазы (раствора депарафинированного дизельного топлива). Промывку комплекса проводят в две ступени: на I -и ступени парным растворителем, на jl -ой техническим МЭКом или МИШом. Промытый комплекс подвергают разложению (стадия разложения) при 90-95 С с последующим разделением на раствор парафина и карбамида, который, за тем воз вшают в процесс. Растворы парафина и депарафинированного дизельного топлива подают на блок регенерации растворителя, который возвращают затем в процесс, а парафин и депарафинированное дизельное топливо откачш ют в парк готовой продукции.

Пример. 1ОО г сырья - дизельного топлива (фрака я 2ОО-36О С) смешивают при с парным раствсфителем (смесь хлорэкса и МЭКа в соотрношении 1 : 1), взятого в количестве 260 мае. % на сырье. В полученную смесь добавляю 7О г карбамида.

Комплекс о азуется сразу, т. е.

практически без индукционного периода. Образовавшаяся суспензия комплеяса отличается однородностью и отсутствием крупньпс конгломератов комплекса, что улучшает работу разделяющих аппаратов. Суспензию комплекса разделяют на твёрдую и жидкую фазы. Влажность твердого осадка 37 мас.%. Продолжительность стадии отделения жидкой фааы от (компле1к:а) 63 с. Твердую фазу подают на первую ступень промывки парным растворителем (хлорэкс+МЭК в соотношении 1:1), взятым в количестве 260/ мае. % от сырья, а затем на вторую ступень, где комплекс промывают техническим МЭКом, взятьп в количестве 26О мае. % от сырья. После промывк комплекс подвергают разложению при и вьщеляют парафин, выход которог го 74 мае. % от потенциала. Температуpa плавления 11°С. Карбамид со стадии разложения используют повторно для образования комплекса.

Примеры2и 3/Проводят процесс аналогично примеру 1. Количеством подаваемого растворителя (МЭКа) 18О и 220 мае. % на сырье.

П р и м е р 4. Процесс аналогичен примеру 1. Состав растворителя - смесь хлорэкса с .

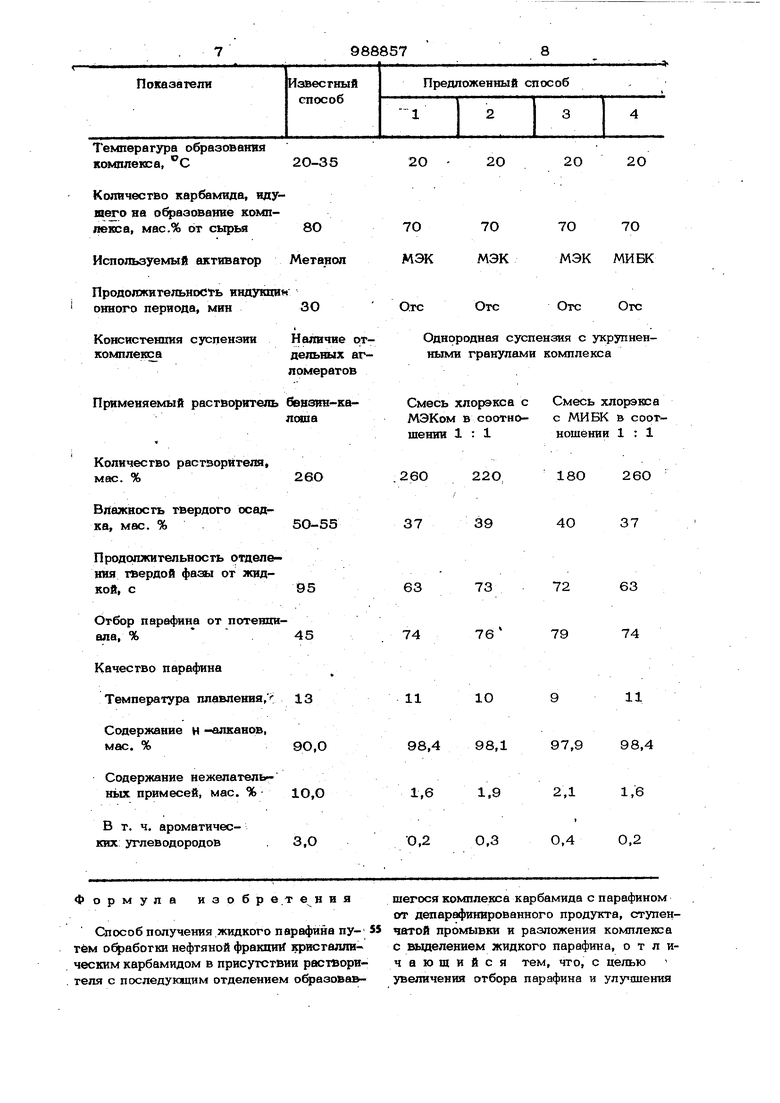

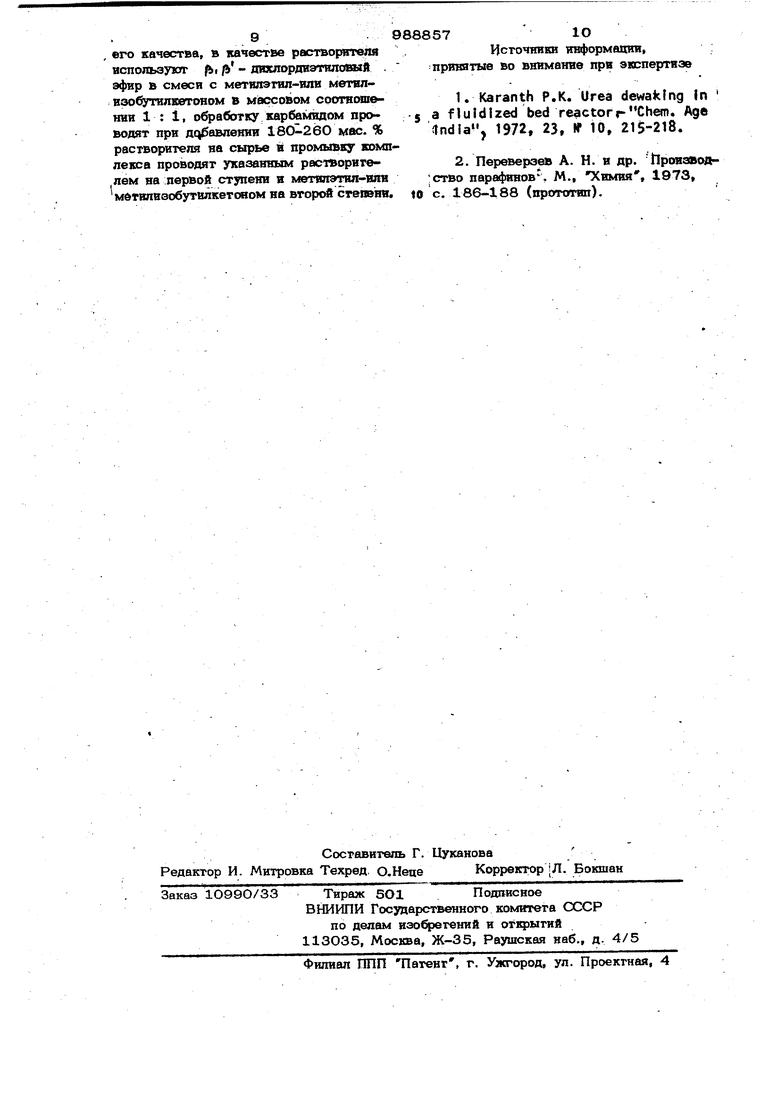

В таблице 1 приведены сспоставленные данные по известному и предлагаемому способам, из которой следует, что предлагаемый способ обеспечивает сокрощение расхода карбамида на 15 мае. %, а также ннтевсяфиквшпд процесса комплексообразоваввя, характеризующуюся продолжительностью икпукционного периода - в предлагаемом способе индукционный период офаа(жания комплекса практически отсутствует, увеличение отбора парафина от потенциала на 29-34 мас.%, резкое улучшенне его качества при одновременном укгеньшенин влажности твердого осадка на 2О-ЗО мае, % за счет увеличения грануляции твердой фазы, увеличение скорости отделения фазы (комплекса) от жидкой фазы (раствора депарафвнйроваиного дизельного топлива) на 1О-ЗО%.Уменьшение адсорёюга нежелательных примесей на поверхности карбамида обеспечивает увеличение активности карбакшда, проявляющейся в увеличении отбора парЕфша от потенциала и проведение стадии комплексоо азовашш без индукционного периода с одновременным сокращением числа ступеней промывки (до двух вместо трех-четырех) с получением жидкого парафина улучшенного качества по содержанию суммы нежелательных примесей (в том числе и ароматических углеводородов).

Отсутствие легколетучего, токсично го метанола в процессе комплексоофазования, а также олеума резко улучшает санитарное состояние воздушного бассейна. Кроме того, получение парафина с содержанием до 0,5 мае. % ароматических углеводородов исключает применение сернокислотной очистки его, что привел дит к экономии олеума, щелочи, а следовательно положительно решается вопрос с побочным продуктом - кислым гупроном.

Темперагура образования комплекса, С

2О-35

Копячество карбамида, идушего на образование комппекса, мас.% от сырьяВО

Используемый активатор Метанол Продолжительность индукция

онного периода, мин

Конскстендия суспензии комплекса

Применяемый растворите ль бевзин-калоша

Количество растворителя,

мае. %

Влажность твердого осадка, мае. %

Продолжительность отделения твердой фазы от жидкой, с

Отбор пapaфинJa от потенциала, %

Качество парафина Температура плавления/

Содержание н -алканов,

мае. %

Содержание нежелательHbut примесей, мае. %

В т. ч. ароматичес3.0 ких углеводородов Формула изобретения Способполучения жидкого парафина пу- 5$ тем обработки нефтяной фракции кристаллическим карбамидом в присутствии растворителя с последующим отделением образовав-

2О202О

70

707О

МЭК

МЭКМИБК

ОтсОтеОтс

Однородная суспензия с укрупненными гранулами комплекса

Смесь хлорэкса с МИБК в соотношении 1 : 1

18О

26О

22О

260

39

4037

37

72

73

63

63

76

79

74

74

11

9

1О

11

98,4 98,197,998,4

1,61,92,11,6

I

0,20,30,40,2 шегося комплекса карбамида с парафином от депарафинированного продукта, ступенчагой промывки и разложения комплекса с вьзделением жидкого парафина, о т л ичающийся тем, что, с целью увеличения отбора парафина и улуаиения его качества, в качестве растворителя используют fbi /) дихяордиэтиловый . эфир в смеси с метнпэгил-илн метилвзобутиляетовом & м1ассовом соотвсяаении 1:1, обработку карбамидом проводят при добавлении мае. % растворитегш на сырье н промывку комп лекса проводят указанным растворителем на :первой и метилэтнл-вли мдтнлизобутш1кет(яом на втерев степени. 9 571О Источники информации,: принятые во внимание при экспертизе 1.Karanth Р.К. Urea dewaktng in а fluictized bed reactorr Chem. Age India, 1972, 23, M 10, 215-218. 2.Переверзев A. H. и др. Произволст«о парафинов, М., Химия, 1973, с. 186-188 (протопгап).

Авторы

Даты

1983-01-15—Публикация

1980-05-07—Подача