о: 1

4 Изобретение относится к.производ ству н-парафинов из нефтяного сырья путем кoмплeкcooбpaзoвaния с карбамидом и может быть использовано в нефтеперерабатывающей промышлен-ности, Известны способы получения парафинов путем обработки нефтепродукта карбамидом в присутствии органических растворителей с образованием тве дого комплекса - и-парафинов с кабамидом, отделение комплекса, промывки его растворителем и выдел,ения Н-парафинов разложением комплекса при нагревании.« Для обработки нефтепродукта НСпользуют кристаллический карбамид 1 концентрированный водный раствор карбамида ,2 или водно-спиртсйвой раствор карбамида f/3 , Одним из недостатков известных способов является трудность достижения необходимой чистоты и-парафинов, что требует соблюдения опреде.ленных условий образования и промывки комплекса (темпе ратуры, количества растворителя и др.)Наиболее близким по технической , сущности и достигаемрму эффекту к изобретению является способ получения и-парафинов путем обработки нефтепродукта водным концентрированНЕЛМ раствором карбамида. Согласно этому способу, нефтепродукт (сырье) разбавляют раст ворителем, температура кипения которого близка к оптимальной температуре комплексооб- разования (преимущественно, дихлорметаном), и обрабатывают концентрированным водным раствором карбамида, нагретым до 60-80РС. Концентрацию карбамида в растворе выбирают в пределах 60-90%, раствор карбамида подают в один прием. Смесь интенсивно перемешивают в течение времени, достаточного для завершения комплексообразования (около 30 мин) и охлаждают до требуемой температуры (20 ) путем испарения части растворителя. Условия комплексообразования (температуру, концентрацию и количество карбамидного раствора) подбирают таким образом, чтобы получить комплекс в виде зерен с целью упрощения стадий отделения и промывки комплекса. Зерна комплекса отделяют от раствора депарафинированного нефтепродукта с помощью отстоя или филь рации и промывают растворителем. Промытый комплекс разлагают нагреванием при 80-85°С с добавлением воды В результате получают раствор и-парафинов в растворителе и разбавленный водный раствор карбамида. Раство В-парафинов в растворителе промывают от карбамида водой, отгоняют растворитель и получают н-парафины. Разбав ленный ра;створ карбамида концентриру ют упариванием и возвращают в процесс t4. Известный способ имеет следующие недостатки. При подаче всего раство ра карбамида в один прием процесс комплексообразования совпадает во. времени с процессом формирования комплекса. При этом в процессе формирования зерен комплекса часть раствора карбамида захватывается час-тицами комплекса и остается -внут- . ри зерен, не принимая участия в реакции с н-парафинами сырья В результате .этого выход н-парафинов снижаетря. Цель изобретения - разработка способа, позволяющего повысить эффективность использования.раствора карбамида и увеличить вцход н-парафинов. Поставленная цель достигается тем, что согласно способу получениян-парафинов путем обработки нефтепродукта водным раствором карбс1мида в присутствии растворителя при ох- : лаждении с образованием мелкозернистого комплекса, отделения, промывки и р-азложения комплекса с выделением И-парафинов-, водный раствор карбамида подают в два приема, в первый из . которых используют 60-90 мае.% карбамида в виде 70-90%-ного раствора и во второй подают остальные 10-40 мае. Ч карбамида в виде 20-60%-ного раствора. При использовании карбамида на 1-ом приеме в количестве менее 60% снижается эффект увеличения выхода и-пар,афинов. При подаче карбамида на 1-ый прием-в количестве, более 90% нарушается однородность .зерен в процессе их формирования на 2-ом приеме. Нефтепродукт разбавляют органическим растворителем, например дихлормётаном, или смесью пентановой фракций с метилизобутилкетоном, и обрабатывают водным раствором карбамида, нагретым до 60-8Cfc. Обработку едут в два приема. Сначала в реактор . подают 60-90% от расчетного количест ва карбамида в виде 70-90%-ного раствора и охлаждают до требуемой температуры (.20-40 с) путем испаре-ния части растворителя. Смесь интенсивно перемешивают в течейие времени, пропорционального поданному когличеству карбамида. В результате получают порошкообразный комплекс и-парафинов с карбамидом, суспензированный в растворе, нефтепродукта. К полученной суспензии добавляют остальное количество карбамида в виде 20-60%-ного раствора и продолжают интенсивное перемешивание до завершения комплексообразования. В результате получают ко «1лекс и-пара финов с карбамидом в виде мелких однородных зерен, которые легко отделяются фильтрованием или отстоем. З.ерна комплекса промывают растворителем. Промытый комплекс-разлагают нагреванием при 80-85 С с добав.лением воды и получают pacjBop h-па рафинов в растворителе и разбавлен. ный водный раствор карбамида. Раствор н-парафинов в растворителе промываиот от. карбамида водой, отгоняют растворитель и получают м-парафины Разбавленный раствор карбамида кон.центрируют упариванием и возвращают в процесс. Пример (известный способ 100 мае.ч. -нефтяной фракции,-выкипаювдей в пределах 180-345 , раство.ряют в 630 мас.ч. дихлорметана. К полученному раствору при перемешивании добавляют 70,3%-ный раствор карбамида (126,7 мас.ч. карбамида и 53,5 мас.ч. воды), нагретый до . Смесь охлаждают до 35°С, испа ряя часть дихлорметана, и.перемешивают мешалкой со скоростью 1500 об/ми в течение 30 мин. Получают 228 мае.ч комплекса в виде зерен, которые от-. фильтровывают и промывают тремя порциями дихлорметана по 520 мас.ч. Промлтый комплекс нагревают при 80-85 0 с добавлением 80 мас.ч. воды, выделившийся парафин промывают от карбамида водой, отгоняют остатки растворителя и получают 14,0 мас. h-парафинов чистотой 97%. В примерах 2-4 описан способ согласно изобретению. . П. р и м е р 2. 100 мас.ч. нефтяной-фракции, аналогичной взятой в примере 1, растворяют в ЗВЬмас.ч дихлорметана. К полученному раствору при перемещива;нии добавляют нагретый до 70%-ный раствор Ка рбамида, содержащий 32,6 мас.ч. води +75,9 мае.ч. карбамида, что составляет 60% от расчетного количества карбамида, необходимого для комплексообразования. Смесь охлаждают до , испаряя часть дихлорметана и перемешивают в течение 18 мин. При этом получают комплекс н-парафинов с карбамидом в виде порошка. Добавляют,250 мас.ч. дихлорметана и остальноеколи-чество карбамида в виде раствора с концентрацией 72% (50,7 мас.ч.-карбамидаi+19,9 мас.ч. воды) и продолжают перемешивание в течение 12 мин. {Получают 239 мас.ч. комплекса в /виде мелких зерен. Комплекс промыl.cUOT тремя порциями дихлорметана по 520 мас.ч. и разлагают нагре- . ванием при 80-85 0 с добавлением . 80 мас.ч. воды. Выделившийся парафин промы&ают от карбамида , отгоняют остатки растворителя и полу чают 14,7 мас.ч. н-парафинов чистото 97,4%. Пример 3. 100 мас.ч. не.фтяной фракции, аналогичной взятой р примере 1, растворяют в 500 мас.ч. дихлорметана, к полученноь раство-. ру при перемешивании добавляют 76%-ный раствор карбамида, содержащий ; 101,3 йас.ч. карбамида и 31,9 мае.ч. воды, что составляет 80% от количества карбамида, необходимого для комплекеообразования. Смесь охлаждают до и перемешивают при этой температуре в -течение 24 мин. К полученному порошкообразному комплексу добавляют 130 мас.ч. дихлорметана и остальное количество карбамида в виде раствора с концентрацией 54% (25,3 мас.ч. карбамида +21,6 мас.ч. воды) и продолжают пересмешивание в течение 6 мин. Получают 246 мас.ч. мелкозернистого комплекса. Комплекс про№лвают в 3 приема дихлорметаном по 520 мас.ч. растворителя на каждую npONMBKy и разлаггиот нагреванием при 80-85°С е добавлением 80 мае.ч. воды. Выделившийся парафин промыва- . ют от карбамида водой, отгоняют оетатки. растворителя и -получают 16,2 мае.ч. И-парафинов чистотой 9,7,8%. П р и м е р 4. 100 мае.ч. нефтяной фракции-, аналогичной взя-. . той в примере 1, растворяют- в . 560 мас.ч..смеси пентановой фракции с 20% метилизобутилкетона и .обрабатывают при перемешивании 90%-ным раствором карбамида,, содержащим 114 мас.ч. карбамида и 12,7 мае.ч. воды. Количест во карбамида на 1-й ступени обработки таким образом составляет 90% от требуемого для комплексообразования. Смесь охлаждают до , испаряя часть растворителя, и интенсивно перемешивают в течение 27 мин. К полученному порсяикообразному комплекеу добавляют 70 мае.ч. пентановой фракции с метилизобутилкетоном и оетап-ь.ное количёетво карбамида в §иде . 23%-ного раствора (.12,6 мае.ч. карбамида и 40,8 мае.ч. воды) и про- . должают перемешивание еще в тече-. ние 3 Ш1Н. Получают 248 мае.ч, мелкозерниетого комплекеа, кот.орый промывают тремя порциями (по 520 мае.ч.), емееи пентановой фракции с метилизоб.утилкетоном и разлагают нагреванием при 80-85 С с добавлением 80 мас.ч. воды.после промывки от карбамида водой и отгонки остатков растворителя получают 17,8 мае.ч. .. н-парафинов ч.иетотой 97,8%. В таблице приводятся данные по технико-экономичеекому еопоетавле нию извеетного и согласно изобретению способов. Из приведенного сопоста:вления видно,что в способе согласно изоб- ретению при подаче карбамида в два

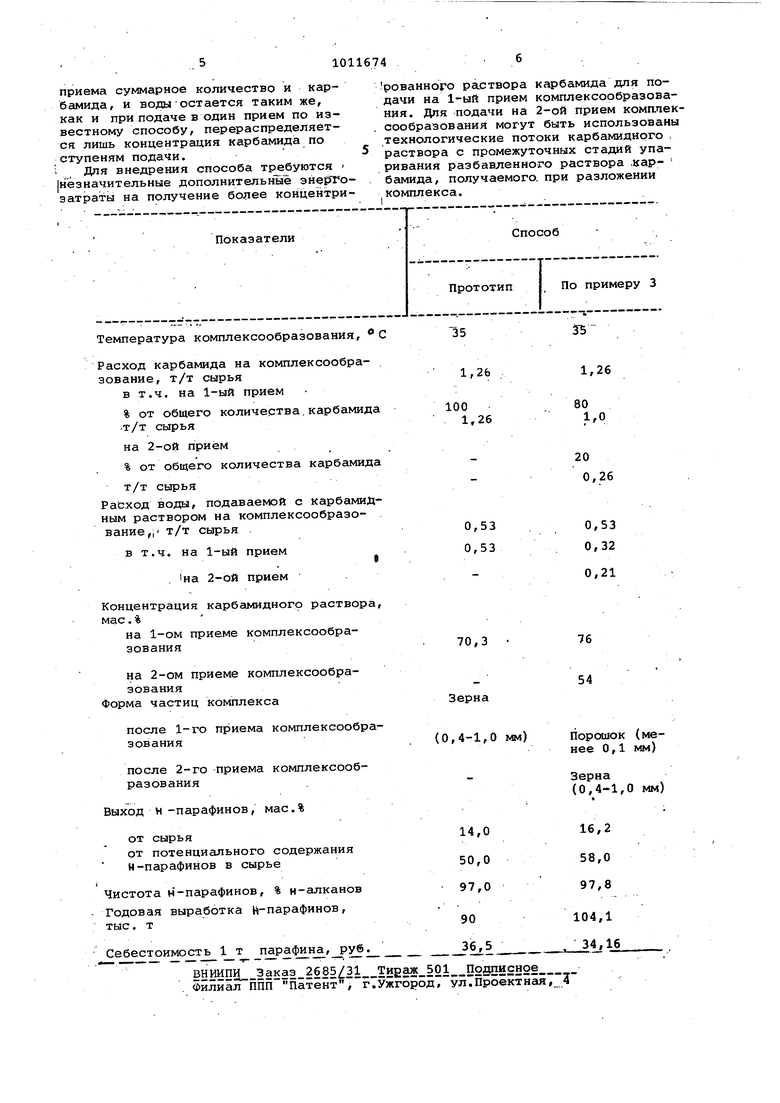

приема суммарное количество и карбамида, и воды остается таким же, как и при подаче в один прием по известному способу, перераспределяется лишь концентрация карбамида по ступеням подачи.

i Для внедрения способа требуются Незначительные дополнительныё энергозатраты на получение более концентриПоказатели

рованного раствора карбамида для подачи на 1-ый прием комплексообразования. Для подачи на 2-ой прием комапексообразования могут быть использованы технологические потоки карбамиднрго , раствора с промежуточных стадий упаривания разбавленного раствора ,карбамида, получаемого, при разложении комплекса.

Способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -парафинов | 1982 |

|

SU1033529A1 |

| Способ получения н-парафинов | 1982 |

|

SU1051107A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ получения н-алканов | 1980 |

|

SU941403A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

СПОСОБ ПОЛУЧЕНИЯ Н-ПАРАФИНОВ путем обработки i нефтепродукта водным раствором карбамида в присутствии растворителя при охлаждении . с образованием мелкозернистого комплекса, отделения, промывки и разложения комплекса с выделением и-парафинов, отличающийся тем, что, с целью увеличения выхода и-парафинов, .водный раствор карбамида подают в два приема, в первый из которых используют 60-90 мае.% карбамида в виде 70-90%-ного раствора и во второй подают остальные 110-40 мас.% карбамида в виде 20 |60%-ного раствора.

Температура комплексообразования,

Расход карбамида на комплексообразование, т/т сырья

в т.ч. на 1-ый прием

% от общего количества.карбамида т/т сырья

на 2-ой приём

% от общего количества карбамида

т/т сырья

Расход воды, подаваемой с карбамидным раствором на комплексообразование, т/т сырья

в т.ч. на 1-ый прием 1на 2-ой прием

Концентрация карбамидного раствора,

мае. %

на 1-ом приеме комплексообразования

на 2-ом приеме комплексообразованияФорма частиц комплекса

после 1-го приема комплексообразования

после 2-го приема комплексообразования

Выход н -парафинов, мас.%

По примеру 3

Прототип

55

1,26

.

80 0

20 0,26

0,53 0,32

0,21

76 54

Порсяиок (мемм) нее 0,1 мм)

Зерна (0,4-1,0 мм)

Авторы

Даты

1983-04-15—Публикация

1981-07-31—Подача