(54) СПОСОБ ПОЛУЧЕНИЯ Н-ПАРАФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

Изобретение относится к разделению углеводородов и может быть применено в нефтеперерабатывающей и Нефтехимической отраслях промышленности.

Известен способ выделения н-парафинов из смеси с другими углеводоро д-ами нефти. Способ предусматривает контактирование сырья-керосино- газойлевой фракции с кристаллическим карбамидом в мешалках-контакторах, куда одновременно подают растворитель-бензин и активатор-метанол. Образовавшуюся суспензию комплекса направляют на разделение в центрифуги, откуда раствор депарафинированного продукта в бензине поступает в систему регенерации метанола и бензина. Влажный комплекс выгружают из центрифуг, промывают его бензином и подвергают разложению. От получен-, ного при этом парафина отгоняют бензин и метанол, а суспензию карбамида подают на смешение с сырьем. Депарафинированный продукт может использоваться в качестве компонента дизельного топлива ij .

Недостат1сами данного способа являются низкие счепень извлечения и чистота получпнннх парафинов, а

также использование впроцессе cnsii ного яда-метанола, применение больших количеств растворителя на разбавление сырья и, ПЕ5омыБку комплекса. Кроме того., повышены эксплуатационные затраты, связанные с регенерацией больших количеств растворителя, а также необходимо фракционирование жидких парафинов для получения сырья для

10 нефтехимической или микробио/югичесKofs промышленности с требуемым фракционным составом.

Известен также способ получения н-парафинов с помощью молекулярных

15 сит, в соответствии с которым керосино-газойлевую фракцию в смеси с газом-разбавителем направляют в адсорбер, ,содержащий молекулярное сито 5А. н-Парафины адсорбируются, а

20 денормализованный продукт выводят из адсорбента. По достижении определенной степени насыщения молекулярного сита н-парафинами проводят продувку слоя адсорбента от паров

25 сырья и неселективно сорбируемых Примесей.

По окончании продувки проводят десорбцию н-парафинов. В качестве продувочного продукта и десорбирую30щего вещества можно использовать

ос .гатком данного способа Я.Бн.изкая степень извлечения ннов, особенно ..легких,, .в.ысокая а-ура застывания дег арафинироо продукта, больц;ое количест-кулиругещих в системе раствори Г иьачора и промыйной фракции : j-v; ;r3ие этого г г-изкие (;м1ческие показатели про.; а счет г:овьлления эксплуата-34 J par, 1к::обходимс-сть допопх

:: фоакцйониговк)- парафинов;

КЗ об п - повышение час I . 1 1 пара ф;- f о в ,

Поставленная це.ль достигается тем что при по.пучении н-парэфинов путем обработки нефтяной фракции спиртоводньп 1 раствором карбамида,- отделением образовавшегося комплекса карбамида с п.арафинами от депарафиниронанной фракции, прог-мвки и разложения комплб;-кса. с выделением н--парафиаов- обработку нефтяной фракции спирто-пацным paciBopOM карбамида проводят при 30--7С( и их весовом соотHO. 1; (0,1-1,0) , npoivM Ky пдекса проводят спиртом при 40--60С к /гепарафини;: .нную фоакцию по.двер1ают контактированидо с мо.леку.;ярными системами 5.Л с последующей .песорбцией н-парафинов,

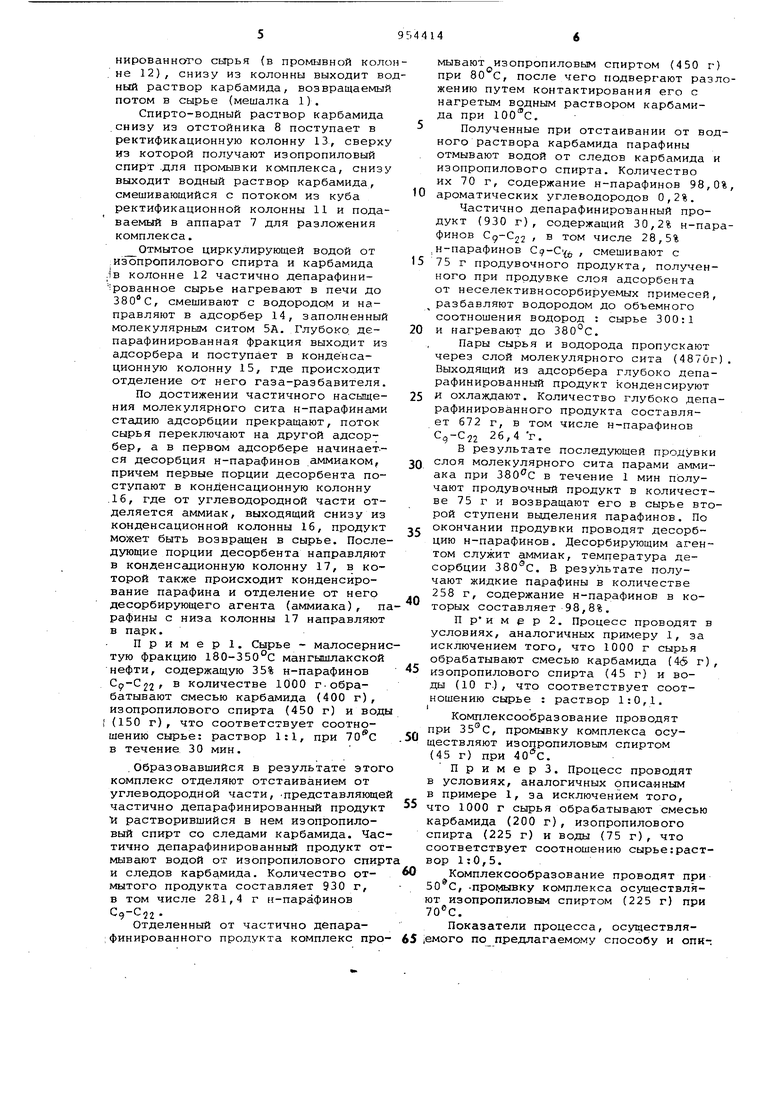

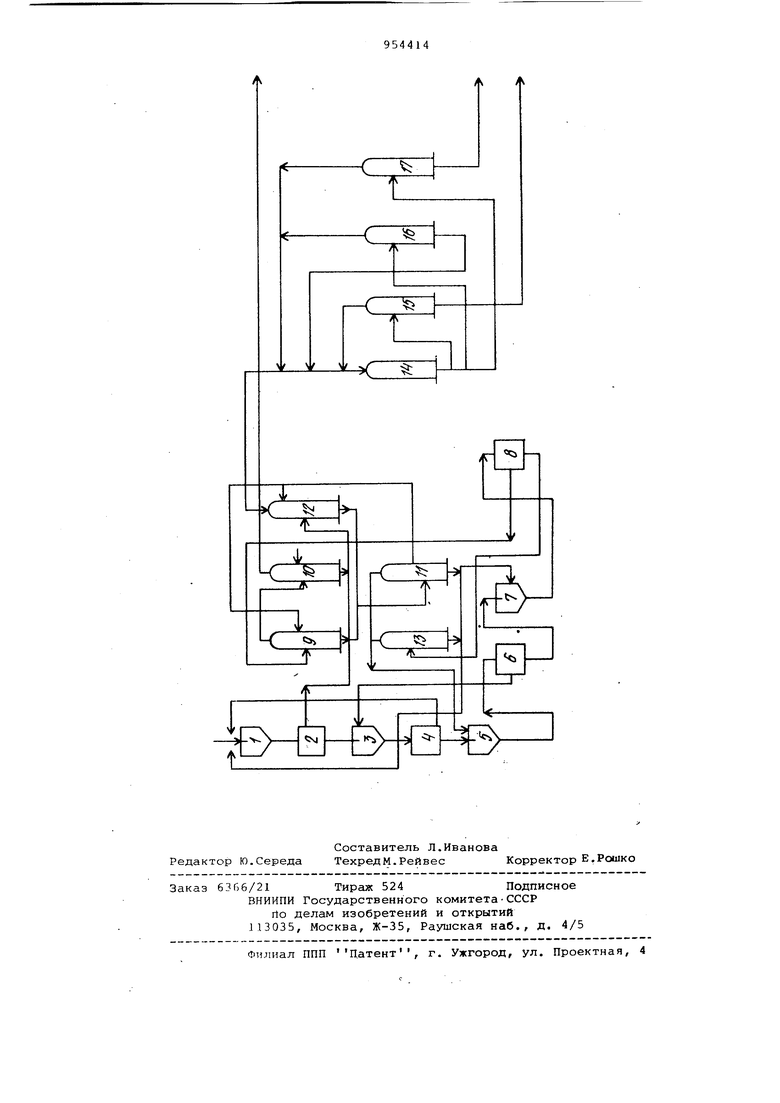

Ка черте.же изображена схема ОСуществления способа,,

Сырье-малосернистую керосиногазойлевую фракцию, содержащую н-парафины (преимуи-1.ественно 15-40%, смешивают в соотноигении 1:(0,. J-1,0) со спирто-водным раствором карбамида и подают на комплексообразование в .1 . Комплексообразование п.ротекает при ЗО-ТО С... Связанны Б компл€5кс длинноцепочные н-парафнны (например, С:- -С22) , а также смес частично депарафинированного сырья с изопропиловым спиртом поступают в OTCTofiHvrK 2, где отделяетс.ч углеводородная часть- а комплекс с избыточным количеством ВОДДНО-СЕТИРТОВОГО раствора карбамида поступает на дву с т у .п е и ч а т ую пр омы в к у и з оп рог и ло вым спиртом при 40-80 С от увлеченных сырья, ксторук прододят в аппаратах 3,5 {MeniajiKn) и. 4 .. б (отстойники) ,

Прома-вку oCy iecTBлкют противото-к ом,

Суспензия комплекса в .изопропиловом спирте поступает аа раздожени€; н аппарат 7, снабженный -перемешивающим устройством, куда -подают нагреты.й водный раствор карбамида. Раэло.женнь.й комплекс поступает 3 отстойник 8, где разделяют парафины и водно-cin jpTOBbifi раствор кабамид.а. От-мьшк-у парафинов от увлече-:/иго изопропилового спирта и карба.мида циркулирующей водой осуществ- . в колонне 9. Отходящие сверху парафины направляют па дополнительную промЬ)1зку конденсатом в промывной колонне 10 и затем в парк,, ПроMHiBHHe во,ды снизу из промывной колонны 9 поступают в ре11тификаиионную колонну 1.1 р с верха к-оторой уходит изопропидовый спирт, использ-уемый для промывки комплекса в металке 5, боковым погоном отбираьэт .избытОЧную водУр используемую затем для от лывки от изопропилового спирf,ii и карбам-ида парафинов (в промыв9) и ча

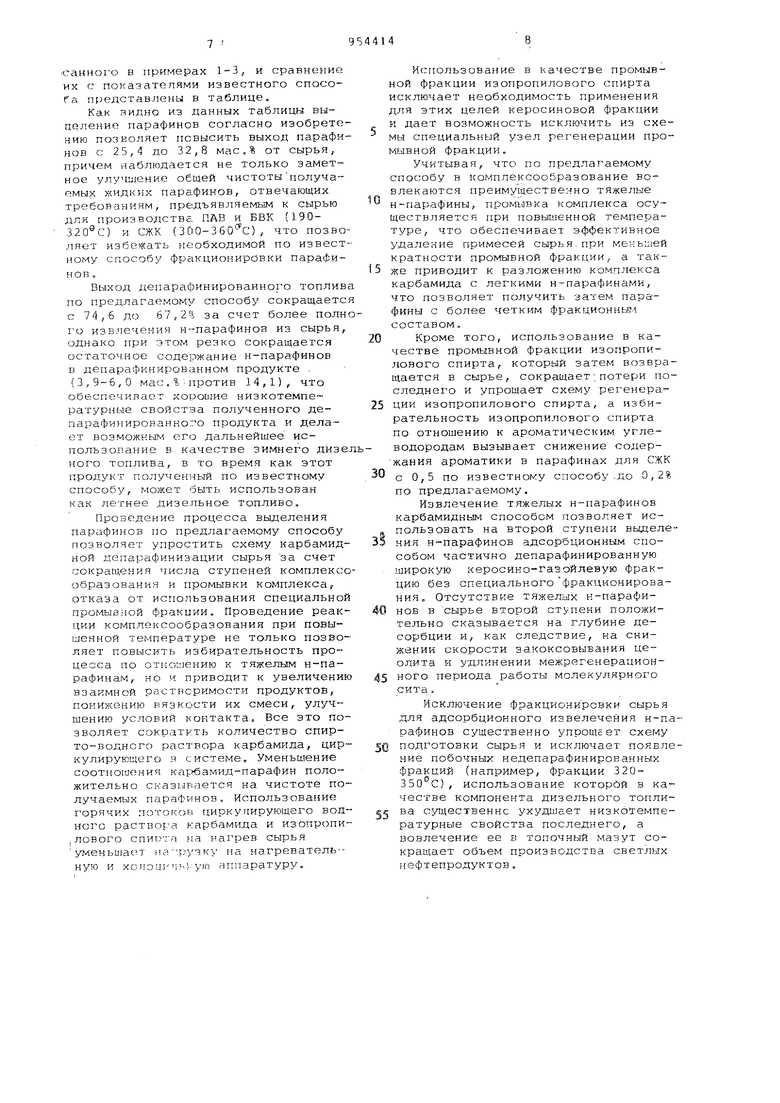

.депараф-иши t нированного сырья (в промывной коло не 12), снизу из колонны выходит во ный раствор карбамида, возвращаемый потом в сырье (мешалка 1). Спирто-водный раствор карбамида .снизу из отстойника 8 поступает в ректификационную колонну 13, сверх из которой получают изопропиловый спирт .для промывки комплекса, сниз выходит водный раствор карбамида, смешивающийся с потоком из куба ректификационной колонны 11 и пода ваемый в аппарат 7 для разложения комплекса. Отмытое циркулирующей водой от и:зс1пропилового спирта и карбамида IB колонне 12 частично депарафини рованное сырье нагревают в печи до 380°С, смешивают с водородом и направляют в адсорбер 14, заполненный молекулярным ситом 5А. Глубоко, депарафинированная фракция выходит из адсорбера и поступает в конденсационную колонну 15, где происходит отделение от него газа-разбавителя По достижении частичного насыщения молекулярного сита н-парафинами стадию адсорбции прекращают, поток сырья переключают на другой адсорбер, а в первом адсорбере начинается десорбция н-парафинов аммиаком, причем первые порции десорбента поступают в конденсационную колонну .16, где от углеводородной части отделяется аммиак, выходящий снизу из конденсационной колонны 16, продукт может быть возвращен в сырье. После дующие порции десорбента направляют в конденсадионную колонну 17, в которой также происходит конденсирование парафина и отделение от него десорбирующего агента (аммиака), п рафины с низа колонны 17 направляют в парк. Пример 1. Сырье - малосерни тую фракцию 180-350°С мангышлакской нефти, содержащую 35% н-парафинов -9 -22 количестве 1000 г. обрабатывают смесью карбамида (400 г), изопропилового спирта (450 г) и вод I (150 г), что соответствует соотношению сырье: раствор 1:1, при в течение 30 мин. Образовавшийся в результате этог комплекс отделяют отстаиванием от углеводородной части, .представляющ частично депарафинированный продук к растворившийся в нем изопропиловый спирт со следами карбамида. Ча тично депарафинированный продукт о мывают водой от изопропилового спир и следов карбамида. Количество отмытого продукта составляет 930 г, в том числе 281,4 г Ei-парафинов Отделенный от частично депарафинированного продукта комплекс пр мывают изопропиловым спиртом (450 г) при 80 С, после чего подвергают разложению путем контактирования его с нагретым водным раствором карбамида при . Полученные при отстаивании от водного раствора карбамида парафины отмывают водой от следов карбамида и изопропилового спирта. Количество их 70 г, содержание н-парафинов 98,0%, ароматических углеводородов 0,2%. Частично депарафинированный продукт (930 г), содержащий 30,2% н-парафинов С9-С22 / в том числе 28,5% н-парафинов Cc)-C , смешивают с 75 г продувочного продукта, полученного при продувке слоя адсорбента от неселективносорбируемых примесей, разбавляют водородом до объемного соотношения водород : сырье 300:1 и нагревают до 380°С. Пары сырья и водорода пропускают через слой молекулярного сита (4870г). Выходящий из адсорбера глубоко депарафинированный продукт конденсируют и охлаждают. Количество глубоко депарафинированного продукта составляет 672 г, в том числе н-парафинов Сд-С22 26,4 г. В результате последующей продувки слоя молекулярного сита парами аммиака при в течение 1 мин получают продувочный продукт в количестве 75 г и возвращают его в сырье второй ступени выделения парафинов. По окончании продувки проводят десорбцию н-парафинов. Десорбирующим агентом служит аммиак, температура десорбции . В результате получают жидкие парафины в количестве 258 г, содержание н-парафинов в которых составляет 98,8%. П м р р 2. Процесс проводят в условиях, аналогичных примеру 1, за исключением того, что 1000 г сырья обрабатывают смесью карбамида ( г) , изопропилового спирта (45 г) и воды (10 г.), что соответствует соотношению сырье : раствор 1:0,1. Комплексообразование проводят при , промывку комплекса осуществляют изопропиловым спиртом (45 г) при . Примерз. Процесс проводят в условиях, аналогичных описаяным в примере 1, за исключением того, то 1000 г сырья обрабатывают смесью карбамида (200 г), изопропилового спирта (225 г) и воды (75 г), что соответствует соотношению сырье:растор 1:0,5. Комплексообразование проводят при , -npoiyttJBKy комплекса осуществлят изопропиловым спиртом (225 г) при . Показатели процесса, осуществлямого по предлагаемому способу и опк canHoio в примерах 1-3, и сравнение их с показателями известного спосоfa представлены в таблице.

Как видно из данных таблицы выделение парафинов согласно изобретению позволяет повысить выход парафинов с 25,4 до 32,8 мае.% от сырья, причем наблюдается не только заметное улучшение общей чистотыполучаемых х идких пара.финов, отвечающих требованиям, предъявляемым к сырью для производстве. ПАВ и БВК (190320®С) и СЖК (ЗОО-ЗбО С) , что позволяет избежать необходимой по известному способу фрс1КционирОвки парафинов .

Выход депарафинированного топлив по предлагаемому способу сокращаетс с 74J6 до 67,2% за счет более полнго извлечения н-парафинов из сырья, однако при этом резко сокращается остаточное содержание н-парафинов в депарафинированном продукте . (3,9-6,0 мае.%против 14,1), что обеспечивает хорошие низкотемпературные свойства полученного депарафиниронанно::о продукта и делает возможным его дальнейшее использопание в качестве зимнего дизе ного топлива, в то время как этот продукт полученный по известному способу, может быть использован как летнее дизельное топливо.

Проведение процесса выделения парафинов по предлагаемому способу позволяет упростить схему карбамидной депарафинизации сырья за счет сокращения числа ступеней комплекс;ообразования и промывки комплекса, отказа от использования специальной промывной фракиии. Проведение реакции комплексообразования при повышенной температуре не только позволяет повысить избирательность процесса по от1-;о1-1ению к тяжелым н-парафинам, но и приводит к увеличению взаимной растисримости продуктов, понижению вязкости их смеси, улучшению условий контакта. Все это позволяет сократр:ть количество спирто-водного раствора карбамида, циркулирующего в системе. Уменьшение соотношения кар 5амид-парафин положительно сказ1:лг:ается на чистоте получаемых парафинов. Использование горячих потоков циркулирующего водного pacTBOF.-a карбамида и изопропи.лового спирта на нагрев сырья

-f)y3Ky на нагревательуменьшаетч ь ; ую я ппаратуру. ную и xonou Использование в качестве промывной фракции изопропилового спирта исключает необходимость применения для этих целей керосиновой фракции и дает возможность исключить из схемы специальный узел регенерации проыывной фракции.

Учитывая, что по предлагаемому способу в комплексообразование вовлекаются преимущественно тяжелые и-парафины, промывка комплекса осуществляется при повышенной температуре, что обеспечивает эффективное удаление примесей сырья.при меньшей кратности промывной фракции,, а также приводит к разложению комплекса карбамида с легкими н-парафинами, что позволяет получить затем парафины с более четким фракционны.л. составом.

Кроме того, использование в качестве промывной фракции изопропилового спирта, который затем возвращается в сырье, сокращаетпотери последнего и упрощает схему регенерации изопропилового спирта, а избирательность изопропилового спирта по отношению к ароматическим углеводородам вызывает снижение содержания ароматики в парафинах для СЖК с 0,5 по известному способу .до 0,2 по предлагаемому.

Извлечение тяжелых н-парафинов карбамидным способом позволяет использовать на второй ступени выделения н-парафинов адсорбционным способом частично депарафинированную широкую керосино-газойлевую фракцию без специального фракционирования. Отсутствие тяжелых н-парафинов в сырье второй ступени положительно сказывается на глубине десорбции и, как следствие, на снижении скорости закоксовывания цеолита и удлинении межрегенерационного периода работы молекулярного сита.

Исключение фракционировки сырья для адсорбционного извелечени.я н-прафинов существенно упрощеет схему подготовки сырья и исключает появлние побочных недепарафинированных фракций (например, фракции 320350 С), использование которой в качестве компонента дизельного топлива существеннс ухудшает низкотемпературные свойства последнего, а вовлечение ее в топочный мазут сокращает объем производства светлых нефтепродуктов,

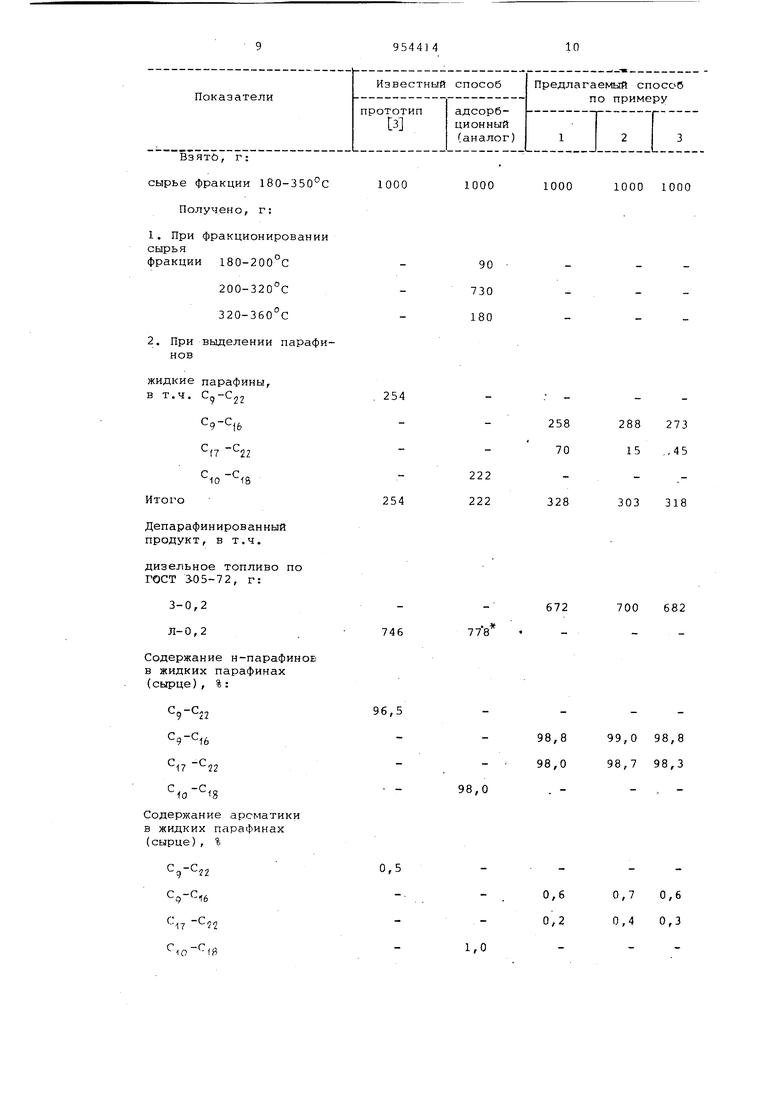

Взятй, г: сырье фракции 180-350°С Получено, г:

фракции 180-200°С

200-320С 320-360с

жидкие парафины, в т.ч. Сд-С22

Cg-Cffe (7 22

Г -С -10 18

Итого

Депарафинированный продукт, в т.ч.

дизельное топливо по ГОСТ 305-72, г:

3-0,2 Л- 0, 2

Содержание н-парафиноЕ в жидких парафинах (сырце), %:

Сд Cj2

Г -С

17 -22

С -С

-fg

Содержание арсматики в жидких парафинах (сырце), %

п -р -д 22

--17 -52

1000

1000

1000

1000 1000

90 730 180

288 273

258 70 15 .,45

303 318

328

672

700

682

778

96,5

98,8

99,0 98,8 98,7 98,3 98,0

98,0

0,7 0,6

0,6 0,4 0,3 0,2

1,0

Степе нь извлечения парафинов , % ;

от сырья (фракция 180350°С)

от потенциала (во фракции 180-350°С)

Подача, f на 1000 г сырья:

)

С учетом вовлечения в производство дизельного топлива фракций 180-200®С и 320-360с.

Формула изобретения

Способ получения н-парафинов путем обработки нефтяной фракции спирто-водным раствором карбамида, отделением образовавшегося комплекса карбамида с парафинами от депарафинирСВанной фракции, промывки и разложения комплекса с выделением нпарафинсв, отличающийся тем, что, с целью повышения-чистоты и выхода н-парафинов, обработку неф тиной фракции спирто-водным раствором карбамида проводят при 30-70 С и при их весовом соотношении 1:(0,11,0), промывку комплекса проводят

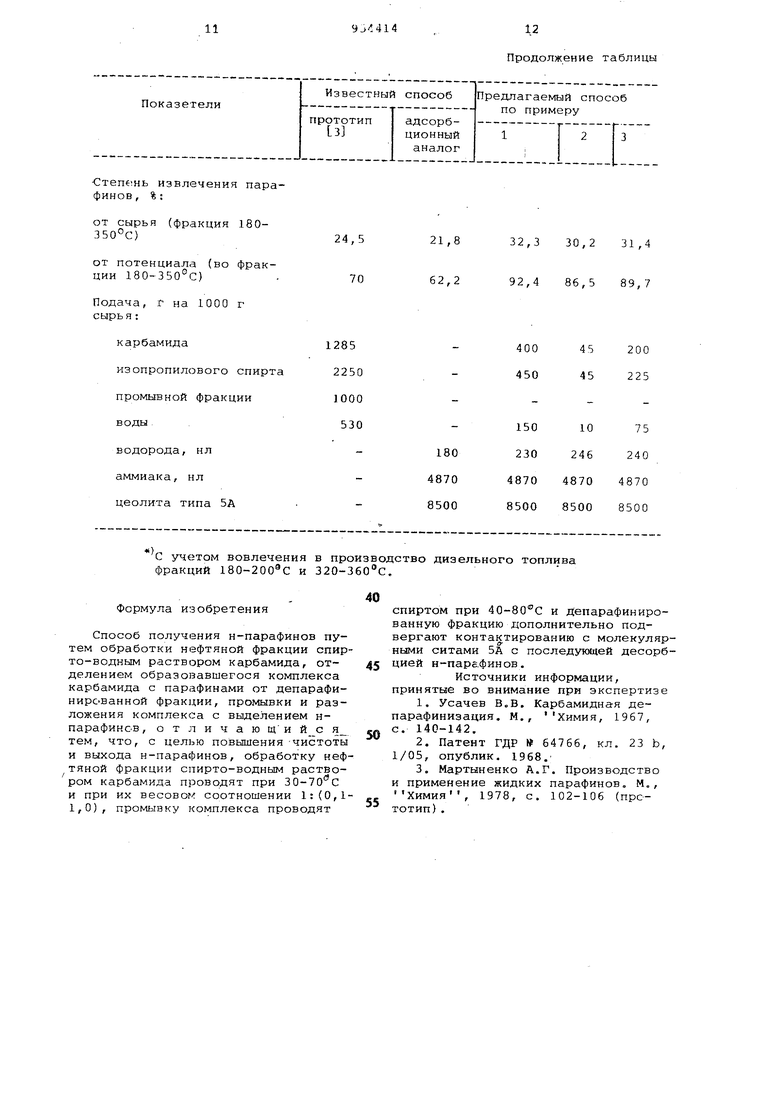

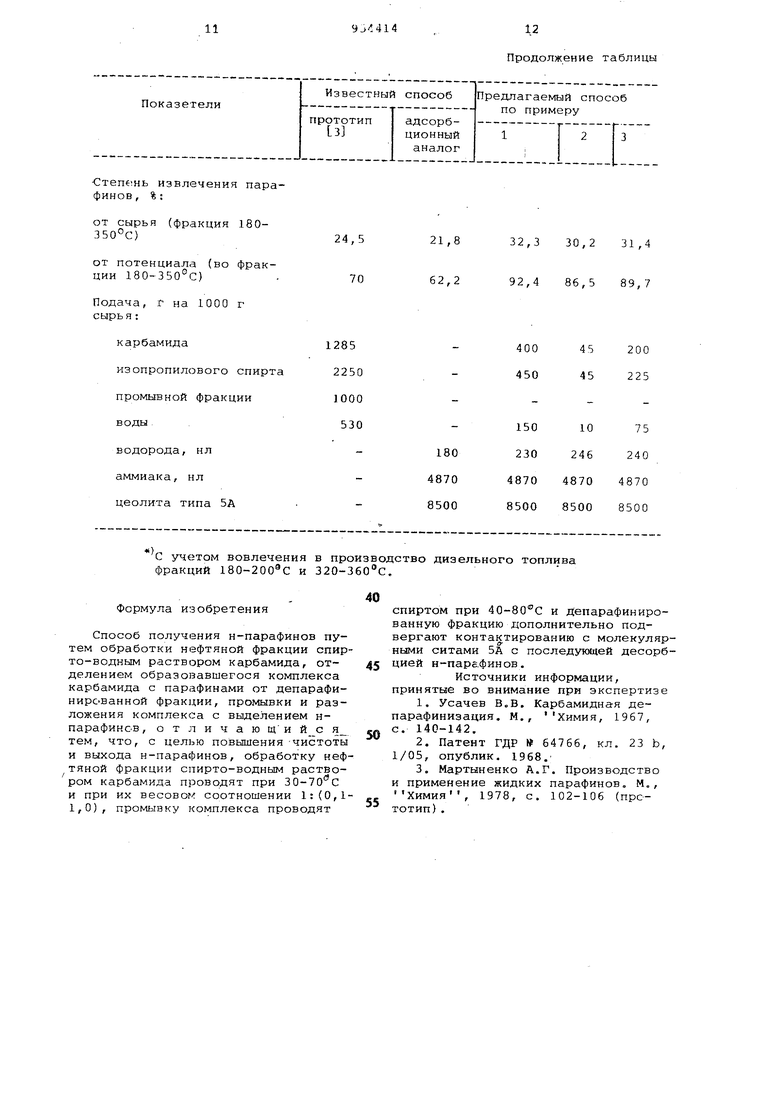

Продолжение таблицы

21,8 32,3 30,2 31,4

62,2 92,4 86,5 89,7

спиртом при 40-80°С и депарафинированную фракцию дополнительно подвергают контактированию с молекулярными ситами 5А с последующей десорбцией н-парс.финов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1979-08-28—Подача