Изобретение относится к способу депарафини зации нефтепродуктов кристаллическим карбамидом и может быть использовано в нефтепере рабатывающей и нефтехимической отраслях промышленности. Известен способ депарафинизации нефтепродуктов кристаллическим карбамидом в присутствии растворителя - бензина и активатора - метанола (1. Образование комплекса происходит в присутствии следующих компонентов: сырья (фракция дизельното топлива 180-360°С), бензина (фракция 80-120°С), шстиватора (метанола 2 масс.% от сырья) и карбамида (80 масс.% от сырья), поступающего непосредственно со ступени разложения комплекса. Образовавшийся комплекс в виде суспензии разделяется (на центрифугах, фильтрах и др.), на твердую (ком плекс) и жидкую (раствор дёпарафинированного дизельного топлива) фазы.Далее отделившийся комплекс подвергается промывке от нежелательных примесей (в зависимости от требуемого качества получаемого парафина применяют ряд последовательных ступеней промывок) В качестве промывного агента комплекса применяется бензин, поступающий непосредственно с блока регенерации. Промытый комплекс подвергается разложению с последующим разделением на раствор парафина и карбамид, который далее возвращается в процесс для образования комплекса. Растворы парафина и депарафинированного дизельного топлива подаются на блок регенерации растворителя, а полученный парафин после сернокислотной очистки и дизельное топливо направляются в парк готовой продукции. Недостатки способа - низкий отбор парафина от потенциала (30 масс.%); сравнительно большой расход метанола (2 масс.% на сырье) и карбамида (80 масс.% на сырье); продолжительный ивдукционный период образования комплекса, что в промышленных условиях требу ет дополнительных аппаратов мешалок для окончательного завершения процесса комплексообразования; нестабильность работы основных технологических аппаратов (центрифуг, фильтров и т.д.), разделяющих твердую и жидкую фазы из-за забивки их уплотненными. конгломерата378

ми комплекса, особенно на последней ступени промывки, на которую подается бензин с узла регенерации, содержащий в отдельных случаях до , 1,0 масс.% и более воды н метанола, ведущие к комкованию комплекса.

Полученный целевой продукт - парафин содержит большое количество нежелательных примесей, особенно ароматических углеводородов.

Цель изобретения состоит в разработке такого способа депарафинизашда нефтепродуктов, который позволил бы интенсифицировать процесс образования комплекса за счет сокращения индукционного периода образования комплекса, увеличить выход парафина от потенциала и улучщить качество получаемого парафина, т.е. улучщить технико-экономические показатели процесса в целом.

Поставленная цель достигается за счет того, что в известном способе, включающем стадии обработки сырья кристаллическим карбамидом в присутствии активатора - метанола и бензинового растворителя, последующего разделения депарафинированного нефтепродукта и образовавщегося комплекса с карбамидом, промывки комплекса бензином, разложение комплекса

и регенераций бензина, регенерированный бензин смещивают с карбамидом стадии разложения в соотнощении 3,5-2,6 : 0,6-0,8 с последующим разделением смеси и возвратом карбамида на стадию обработки сырья и подачей бензина на стадию промывки комплекса.

Смесь бензина с карбамидом перемещивают в течение 5-30 мин при температуре 5-25°С.

Способ осуществляется по следующей схеме.

Исходное сырье - фракцию дизельного топлива 180-360°С или 80-320°С смещивают с активатором - метанолом (1-2 масс.%). В полученную смесь подают карбамид, активированны метанолом и частично водой, что достигается тем, что карбамид с узла разложения смещивают в соотнощении 0,6-0,8 : 2,6-3,5 с бензином - растворителем (фр. 80-120° С) с узла регенерации, содержащим 0,05-0,3 масс.% воды и 0,1-1,0 масс.% метанола. Полученную суспензию карбамида персмеишвают в емкости в течение 5-30 мин при 5-25°, а затем откачивают на четвертую ступень разделения. Активированный карбамид в количестве 60-80 масс.% и бензин со второй ступени разделения в количестве 200-300 масс.% от сырья подают на смещение с сырьем и метанолом на ступень образования комплекса, где при 5-35°С происходит образование комплекса практически без индукщюнного периода с одновременным более глубоким извлечением н-парафинов из сырья.

Со ступени образования комплекса суспензию комплекса подают на первую ступень разделения.

Отделивщийся поток твердой фазы - комплекс подают на ступень промывки в емкость, а раствор депарафинированного дизельного топлива - на узел регенерации растворителя. В качестве промывного агента в емкость подают бензин с четвертой ступени разделения, предварительно прощедщий стадию обезвоживания и обезметаноливания на ступени активации карбамида.

Промытая суспензия комплекса представляет собой легкоподвижную, однородную массу без следов комкования твердой фазы - комплекса что в конечном итоге обеспечивает получение парафина улучщенного качества по содержанию нежелательных примесей с одновременным обеспечением стабильной работы (без забивок) разделяющих аппаратов (центрифуг, фильтров и др.). Суспензию комплекса направляют на вторую ступень разделения и далее на ступень разложения комплекса в емкость, где проис-. ходит разложение комплекса при 90-95°С.

Растворы депарафинированного дизельного топлива с первой ступени и парафина с третьей .Тупени разделения подают на узел регенерации бензина.

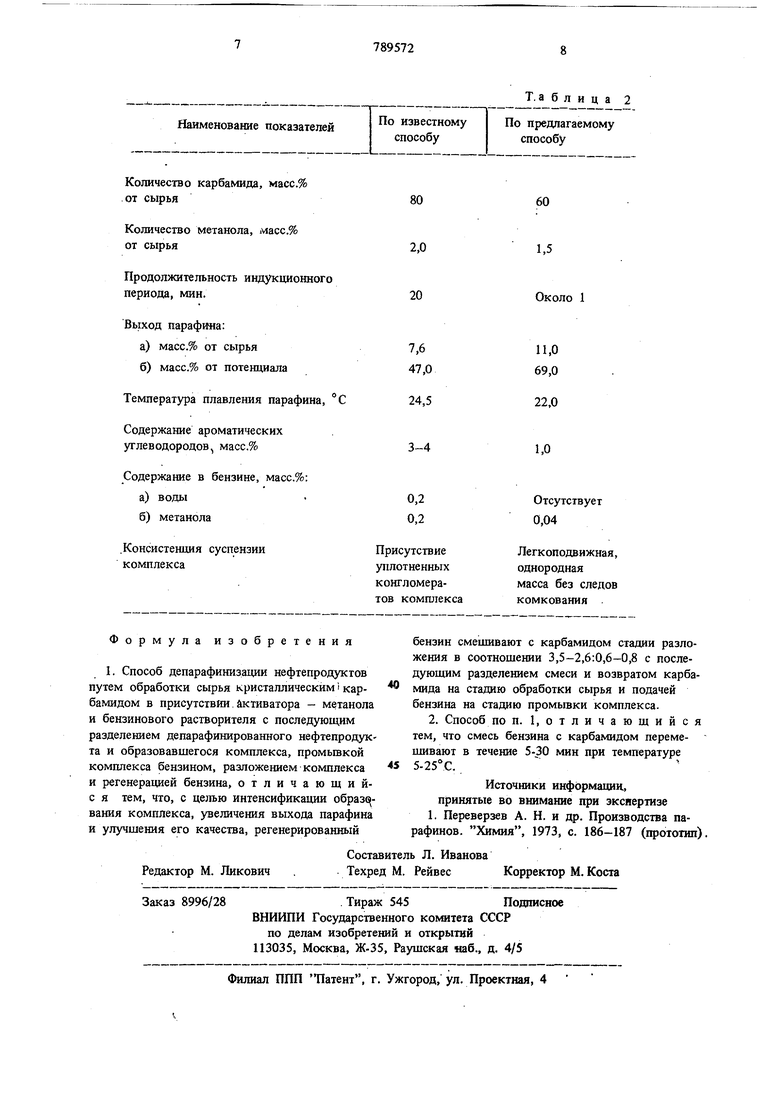

Осуществление способа депарафинизации нефтепродуктов по описанной выше схеме, а именно обработка карбамида бензином с последующим его возвратом на стадию комплексобразования, позволяют увеличить отбор парафина на 20-25 масс.% от потенциала; осуществить обезвоживание бензина без введения новы реагентов или каких-либо других обезвоживающих веществ, что приводит к стабильной работе разделяющих аппаратов (центрифуг, фильтров и др.); активировать карбамид путем обработки последнего бензином, содержащим метанол, что ведет к интенсификации стадии образования комплекса, т.е. образование комплекса происходит практически без индукционного периода; улучщить качество получаемого парафина , в частности по содержанию ароматических з леводородов; уменьщить расход используемых реагентов - метанола и карбамида.

Пример 1. ШО г дизельного топлива (фр. 180-360° С) смещивают с 1,5 г метанола, после .чего добавляют карбамид, акт11вированны путем соблюдения следующего режима.

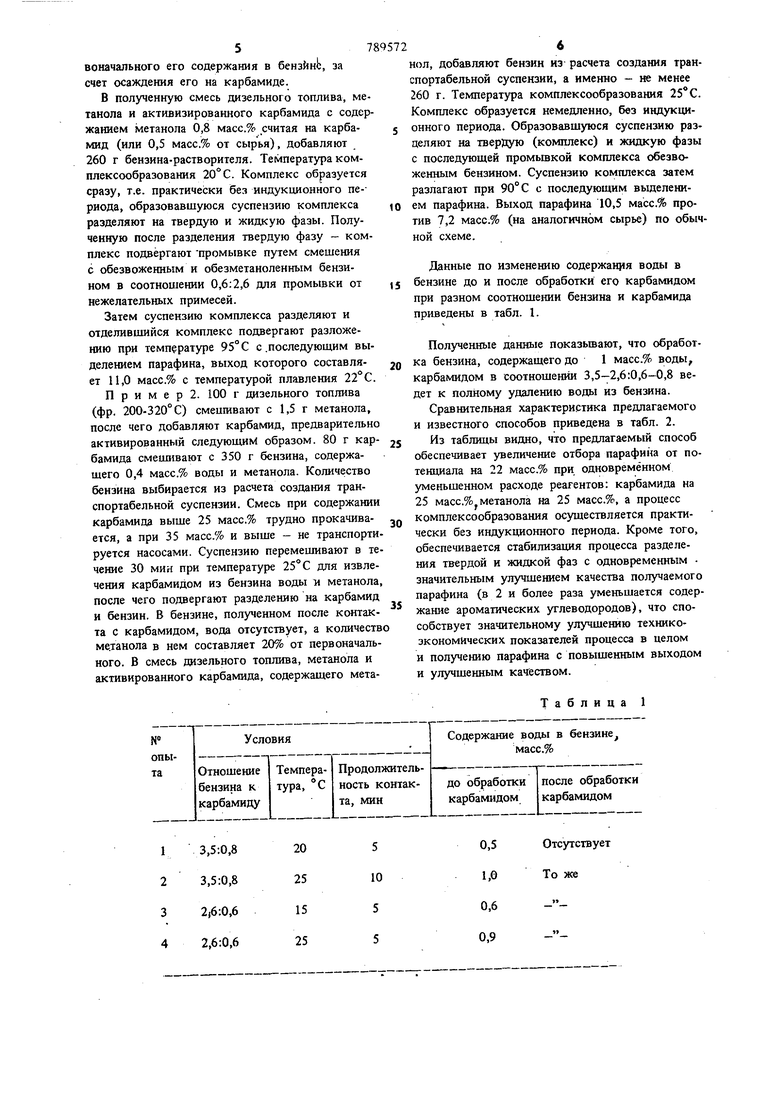

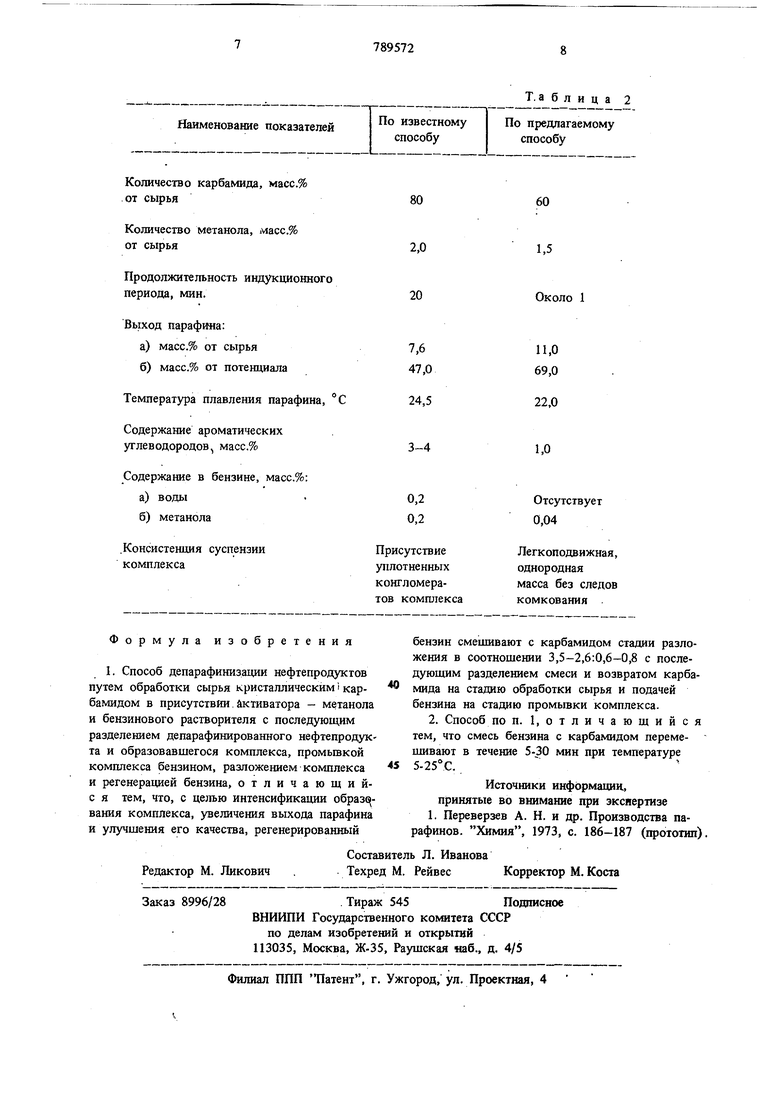

60 г карбамида смещивают с 260 г бензинарастворителя (фр. 80-120°С), содержащего 0,2 масс.% воды и 0,2 масс.% метанола. Суспензию карбамида перемепшвают в течение 10 мин при температуре 20° С, после чего подвергают разделению на карбамид и бензин. В полученном после разделения обезвоженном бензине вода полностью отсутствует или содержится в виде следов. Содержание метанола в бензине снижается на 80 масс.%, считая от пер578воначального его содержания в бензйнЬ, за счет осаждения его на карбамиде. В полученную смесь дизельного топлива, метанола и активизированного карбамида с содер)жанием метанола 0,8 масс.% считая на карбаМИД (или 0,5 масс.% от сырья), добавляют 260 г бензина-растворите ля. Температура комплексообразования 20°С. Комплекс образуется сразу, т.е. практически без индукционного периода, образовавшуюся суспензию комплекса разделяют на твердую и жидкую фазы. Полученную после разделения твердую фазу - комплекс подвергают промывке путем смешения с обезвоженным и обезметаноленным бензином в соотношении 0,6:2,6 для промывки от нежелательных примесей. Затем суспензию комплекса разделяют и отделившийся комплекс подвергают разложению при температуре 95° С с .последующим выделением парафина, выход которого составляет 11,0 масс.% с температурой плавления 22°С. П р и м е р 2. 100 г дизельного топлива (фр. 200-320° С) смешивают с 1,5 г метанола, после чего добавляют карбамид, предварительно активированный следующим образом. 80 г карбамида смешивают с 350 г бензина, содержащего 0,4 масс.% воды и метанола. Количество бензина выбирается из расчета создания транспортабельной суспензии. Смесь при содержании карбамида выше 25 масс.% трудно прокачивается, а при 35 масс.% и выше - не транспортируется насосами. Суспензию перемешивают в те чение 30 мин при температуре 25°С для извлечения карбамидом из бензина воды и метанола, после чего подвергают разделению на карбамид и бензин. В бензине, полученном после контакта с карбамидом, вода отсутствует, а количеств метанола в нем составляет 20% от первоначального. В смесь дизельного топлива, метанола и активированного карбамида, содержащего метаНОЛ, добавляют бензин из- расчета создания транспортабельной суспензии, а именно - не менее 260 г. Температура комплексообразования . Комплекс образуется немедленно, без индукционного периода. Образовавшуюся суспензию разцеляют на твердую (комплекс) и жидкую фазы с последующей промьшкой комплекса обезвоженным бензином. Суспензию комплекса затем разлагают при 90° С с последующим вьщелением парафина. Выход парафина 10,5 масс.% против 7,2 масс.% (на аналогичном сырье) по обычной схеме. Данные по изменению содержания воды в бензине до и после обработки его карбамидом при разном соотношении бензина и карбамида приведены в табл. 1. Полученные данные показьшают, что обработка бензина, содержащего до 1 масс.% воды, карбамидом в соотнощенйи 3,5-2,6:0,6-0,8 ведет к полному удалению воды из бензина. Сравнительная характеристика предлагаемого и известного способов приведена в табл. 2. Из таблицы видно, что предлагаемый способ обеспечивает увеличение отбора парафина от потенциала на 22 масс.% при одновременном jTvieHbmeHHOM расходе реагентов: карбамида на 25 масс.% J метанола на 25 масс.%, а процесс комплексообразования осуществляется практически без индукционного периода. Кроме того, обеспечивается стабилизация процесса разделения твердой и жидкой фаз с одновременным значительным улучшением качества получаемого парафина (в 2 и более раза уменьшается содержание ароматических углеводородов), что способствует значительному улучшению техникоэкономических показателей процесса в целом и получению парафина с повышенным выходом и улучшенным кач еством. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ получения @ -парафинов | 1982 |

|

SU1033529A1 |

20 25 15 25

3,5:0,8 3,5:0,8 2,6:0,6 2,6:0,6

Отсутствует

То же

Количество карбамида, масс.% от сырья

Количество метанола, iviacc.% от сырья

Продолжительность индукционного периода, мин.

Вь1ход парафина:

а)масс.% от сырья

б)масс.% от потенциала

Температура плавления парафина,

Содержание ароматических углеводородов, масс.%

Содержание в бензине, масс.%:

Т. аблица 2

60

1,5 Около 1

11,0 69,0

22,0 1,0

Авторы

Даты

1980-12-23—Публикация

1976-08-23—Подача