Изобретение относится к области облучения кремнийорганических мономеров - органилхлорсиланов общей формулы

,,,

где R - арил или остаток гетероциклического ароматического соединения;

R - арил или алкил;

п 0, , 2.

Эти соединения используются для получения разнообразных кремнийорганических полимерных материалов.

Известен способ получения арилхлорсиланов методом высокотемпературной конденсации галоидных арилов с хлоркремнийгидридами Б кварцевом реакторе. По этому способу смесь галоидного арила с хлоркремнийгидридом пропускают при 500-700°С через реактор - полую трубу.

В реакторе протекает реакция конденсации и образуются арилхлорсиланы по схеме

ArCl + ,, - ArSiR«Cl3 « + ПС1.

Однако по этому способу, особенно в металлических реакторах, выход арилхлорсиланов недостаточно высок вследствие протекания побочной реакции восстановления галоидных арилов хлоркремнийгидридами

ArCl + ,z - АгН + .

В результате образуются значительные количества побочных продуктов: хлорсиланов и ароматических углеводородов или их производных.

С целью повышения выхода органилхлорсиланов в металлических реакторах предлагается вести термическую конденсацию галоидных соединений (хлорарилов, хлортиофена и др.) с хлоркремнийгидридами (метилдихлорсиланом, трихлорсиланом и др.) в присутствии металлического кремния. Металлический кремний может быть внесен в реактор перед началом реакции или же может быть непосредственно получен в нем осажденным на стенках

реактора при термическом разложении гидридхлорсилана (например, трихлорсилана), пропущенного через реактор перед началом термической конденсации. Это позволяет существенно снизить в металлических реакторах

образование побочных продуктов (хлорсиланов, ароматических соединений и др.) и повысить выход органилхлорсиланов в 2-2,5 раза. Описывается способ получения органилхлорсиланов, который заключается в том, что

через полую трубку при 450-700°С пропускают трихлорсилан. При этом протекает реакция разложения три.хлорсилана

4HSiCl, - 3SiCU + 2H, + Si и на стенках реактора отлагаются продукты

распада, в основном кремний и небольшие количества полимерных веществ типа - (SiR2)7i-, где R - С1 или Н. После этого через реактор при 500-700°С пропускают смесь хлоркремнийгидрида с галоидным соединением (хлорарилом или хлортиофеном или

др.).

Присутствие в реакторе кремния в виде порошка или слоя, осажденного на стенках реактора при распаде гидридхлорсиланов, ускорнет протекание реакции конденсации и замедляет реакцию восстановления, вследствие чего выход органилхлорсиланов существенно повышается.

Пример 1. Синтез метилфенилдихлорсилана без кремния.

Через полую стальную трубку (ст. XI8H9T) диаметром 27 мм и длиной реакционной зоны 270 мм, нагретую до 570°С, в течение 1 час пропускают 18 г (0,16 моль) хлорбензола и 12,2 г (0,106 моль) метилдихлорсилана. Время контакта 30 сек.

Пары веществ после реактора проходят через холодильник и собираются в приемнике. Остатки несконденсировавшегося метилдихлорсилана собираются в ловушке, охлаждаемой ацетоном с сухим льдом. Получают 27,1 г конденсата, в котором содержится 1,0 г метилдихлорсилана, 10,1 г - метилтрихлорсилана, 7,1 г бензола, 5,9 г хлорбензола, 1,7 г метилфенилдихлорсилана и 1,0 г высококипящих продуктов. Выход метилфенилдихлорсилана составил 8,4% от теории в расчете на исходный и 9,1% на вступивший в реакцию метилдихлорсилан.

Пример 2. Синтез метилфенилдихлорсилана в присутствии кремния.

В реактор, описанный в примере 1, помещают 10 г порошка кремния Кр-1 с дисперсностью 100 мк. Реактор нагревают до 57U°C и пропускают через него 14,4 г (0,128 моль) хлорбензола и 9,8 г (0,085 моль) метилдихлорсилана в течение 48 мин со скоростью 30,2 г/час. Время контакта 30 сек. Собирают 22,0 г конденсата, содержащего, г: метилдихлорсилан 5,1; метилтрихлорсилап 5,05; бензол 0,68; хлорбензол 6,1; метилфенилдихлорсилан 3,2 и высококипящие продукты 0,71. Выход метилфенилдихлорсилана составил 19,8% от теории, Б расчете на исходный и 41% на вступивший в реакцию метилдихлорсилап.

Пример 3. Синтез метилфенилдихлорсилана в присутствии кремния, осажденного на стенках реактора.

Через реактор, описанный в примере 1, нагретый до температуры 570°С, пропускают 256 г трихлорсилана со скоростью 36 г/час. Время пребывания в реакционной зоне 30 сек. Собирают 241 г конденсата, содержащего 216 г четыреххлористого кремния и 25 г трихлорсилана. Таким образом, в реакторе произошло разложение 231 г трихлорсилана, что соответствует отложению иа стенках реактора около 12 г кремния и других продуктов распада. Затем через реактор при 570°С в течение

1 час пропускают смесь 18 г (0,160 моль) хлорбензола и 12,2 г (0,106 моль) метилдихлорсилана. Время контакта 30 сек. Получают 28,6 г конденсата, состоящего из, г: метилдихлорсилан 2,2; метилтрихлорсилана 5,8; бензол 3,0; хлорбензол 11,5; метилфенилдихлорсилан 5,3 и высококипящие продукты 0,76. Выход метилфенилдихлорсилана составляет 26,6% в расчете иа исходный и 32,1% на вступивший в реакцию метилдихлорсилан.

Пример 4. Синтез метилтиенилдихлорсилана в отсутствии кремния.

Смесь 6,3 г (0,053 моль) 2-хлортиофена и

9.2г (0,08 моль) метилдихлорсилана пропускают в течение 30 мин через реактор, вписанный в примере 1, нагретый до 570°С. Время контакта 30 сек. Получено 13 г конденсата, состоящего из, г: метилдихлорсилан 4,0; метилтрихлорсилан 2,7; тиофен 1,6; 2-хлортиофен 2,3 и метилтиенилдихлорсилан 1,5. Выход метилтиенилдихлорсилана составил 13,8% от теории, в расчете на исходный, 26,3% на вступивший в реакцию 2-хлортиофеп и 15,8% на вступивший в реакцию метилдихлорсилан.

Пример 5. Синтез метилтиенилдихлорсилана в присутствии продуктов пиролиза трихлорсилана.

Через реактор, описанный в примере 1, при 570С пропускают 256 г трихлорсилапа со скоростью 36 г/час (тконт 30 сек) и затем при этой же температуре в течение 1 час пропускают смесь 12,6 г (0,106 моль) 2-хлортиофена и 18,4 г (0,160 моль) метилдихлорсилана. Время контакта 30 сек. Получено 27 г конденсата, состоящего из, г: трихлорсилан 3,7; метилтрихлорсилан 9,1; тиофен 3,4; 2-хлортиофен

2.3и метилтиенилдихлорсилан 7,9. Выход метилтиенилдихлорсилана составляет 37,8% от теории, на исходный, 46,2% на вступивший в реакцию 2-хлортиофен и 32,4% на вступивший в реакцию метилдихлорсилан.

Пример 6. Синтез фенилтрихлорсилана в отсутствии кремния.

Реакцию проводят в микрореакторе - пустой стальной (ст. XI8H9T) трубке с внутренним диаметром 12 мм и длиной 125 мм.

В дозатор (медицинский шприц, соединенный с мотором Уоррена) помещают 2,96 г (26,3 ммоль) хлорбензола и 3,26 г (24,0 ммоль) трихлорсилана. Смесь подают в реактор со скоростью 4,45 г/час, что соответствует времени контакта 20 сек при температуре реакционной зоны 580°С. По выходе из реакционной зоны пары поступают в ловушку, охлаждаемую ацетоном с сухим льдом. При этом собирают 6,10 г конденсата, в котором содержится, г: трихлорсилан 0,70; четыреххлористый кремний 2,55; бензол 0,52; хлорбензол 1,о1 и фенилтрихлорсилан 0,82. Таким образом, выход феиилтрихлорсилана составил 16,0%, считая иа исходный трихлорсилан, и 20,4%, считая на прореагировавший трихлорсилан.

Пример 7. Синтез фенилтрихлорсилана в присутствии кремния, полученного при пиролизе трихлорсилана.

Реакцию проводят в приборе, описанном в примере 6. В дозатор помешают 13,02 г трихлореилана. Трихлорсилан подают в реактор со скоростью 4,34 г/час в течение 3 час при постепенном повышении температуры реактора с 500 до 580°С. Среднее время контакта составляет 25 ±3 сек.

При этом собирают 12,84 г конденсата, содержащего 2,24 г четыреххлористого кремния и 10,60 трихлорсилана. Таким образом, в реакторе разложилось 2,42 г трихлорсилана, что соответствует отложению на стенках реактора 0,12 г кремния и других продуктов пиролиза трихлорсилана. Затем в дозатор помещают 5,34 г (47,4 ммоль) хлорбензола и 5,68 г (41,8 ммоль) трихлорсилана. Смесь подают в реактор со скоростью 4,45 г/час, что соответствует времени контакта 20 сек при температуре реакционной зоны 580°С. При этом собирают 10,02 г конденсата, в котором содержится, г: Трихлорсилан 1.14; четыреххлористый кремний 1,42; бензол 0,82; хлорбензол 1.34 и фенилтрихлорсилан 5,30.

Выход фенилтрихлорсилана составил 59,9%, считая на исходный Трихлорсилан. и 75,3%, считая на прореагировавший трихлорсилан.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органохлорсилилили бис (органохлорсилил) производных ароматических или гетероциклических соединений | 1973 |

|

SU473716A1 |

| ВСЕСОЮЗНАЯ I | 1973 |

|

SU374318A1 |

| Способ получения органохлорсилилили бис(органохлорсилил)-производных тиофена | 1973 |

|

SU482457A1 |

| Способ получения фенилхлорсиланов | 1975 |

|

SU530883A1 |

| Способ получения органохлорсилилили бис (органохлорсилил) производных бензола | 1973 |

|

SU483400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОХЛОРСИЛАНОВ МЕТОДОМ ГАЗОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНДЕНСАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2486192C1 |

| Способ получения контактной массы для синтеза хлор- и органохлорсиланов | 1982 |

|

SU1131877A1 |

| Способ получения арил-(галоидарил) хлорсиланов и арил-(галоидарил) алкилхлорсиланов | 1959 |

|

SU124441A1 |

| Способ получения органохлорсиланов с разноименными органическими радикалами у атома кремния | 1979 |

|

SU896876A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЛХЛОРСИЛАНОВ::-••::ССЮЗНАЯ J^>&:;^:^-TUM:^4FCItti=::-:й,Л1-1СТЕКА I | 1971 |

|

SU307650A1 |

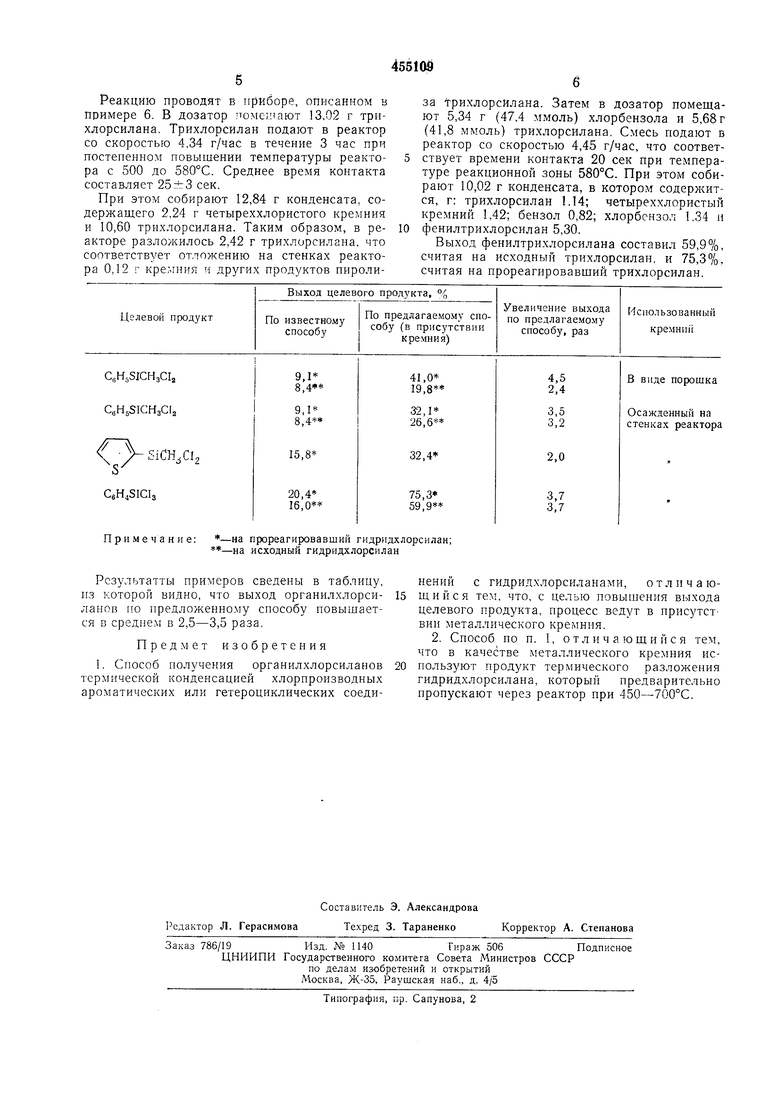

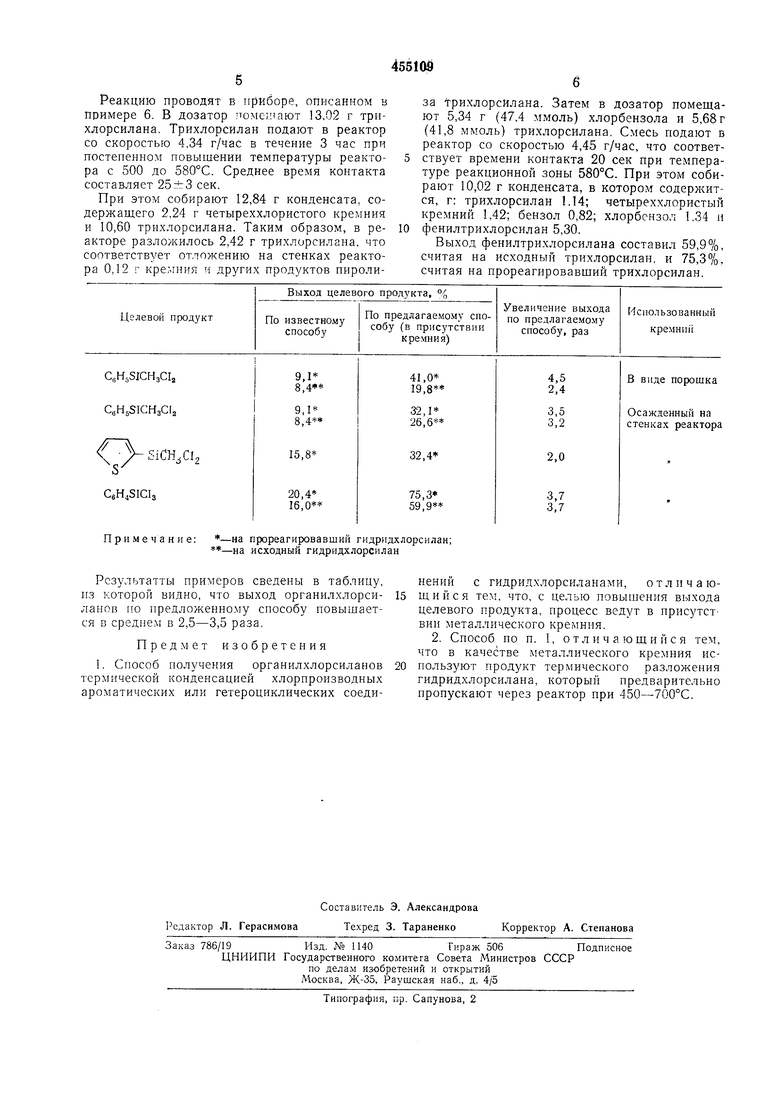

-на прореагировавший гидридхлорсилан;

Примечание: -на исходный гидридхлорсилан

Рсзультатты примеров сведены в таблицу, из которой видно, что выход органилхлорсиланов по предложенному способу повышается в среднем в 2,5-3,5 раза.

Предмет изобретения

Авторы

Даты

1974-12-30—Публикация

1972-09-04—Подача