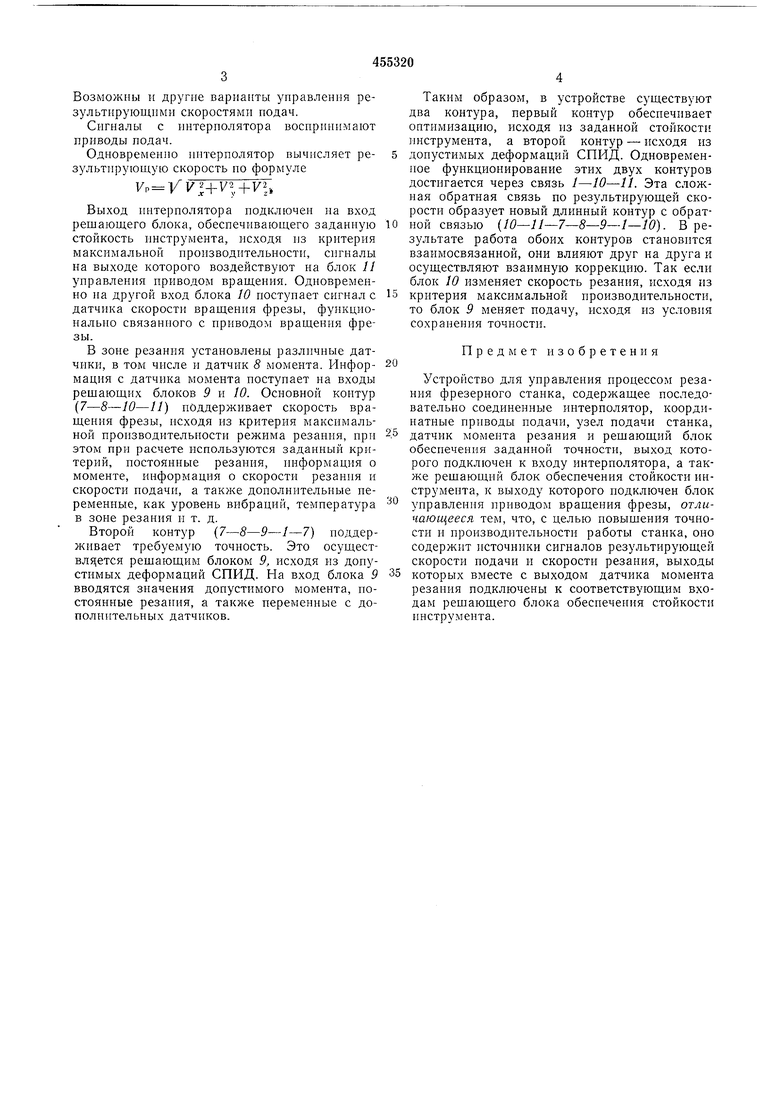

Изобретение относится к области автоматического управления н предназначеио для использования в системах программного управления металлорежущими станками. Известны устройства для уиравления процессамп резания фрезерных станков, содержащне последовательно соединенные интерполятор, координатные приводы подачп, узел подачи станка, датчик момента резания и решающий блок обеспечения заданной точности, выход которого подключен к входу ннтериолятора. Предлагаемое устройство отлпчается тем, что в иего введены нсточники сигналов результирующей скорости подачи п скорости резания, выходы которых вместе с выходом датчика момента резания подключены к соответствующим входам рещающего блока обеспечения стойкости инструмента. Это позволяет повысить точность п пропзводительпость работы станка. На чертеже показана функциональная схема устройства. Она содержит интерполятор / с входом 2 управления скоростью подачи, источник 3 сигпала результирующей скорости подачп, источпик 4 сигнала результирующей скорости резания, координатные приводы 5 подачи, зону 6 резания, узел 7 подачп станка, датчик 8 момепта резания, рещающпй блок 9 обеспечеппя заданной точности п рещающпА блок JO обеспечения заданной стойкости пнструмента, блок // управленпя приводом вращеппя фрезы, привод 12 вращенпя фрезы; 13 - входы рещающих блоков, 14 - вход задания максимального усилия резания рещающего блока обеспечення заданной точности, 15 - задающий вход рещающего блока обеспеченпя заданной стойкостп ипструмента, 16 - программный вход питерполятора. Устройство работает следующим образом. Через входы 13 в оба рещающпх блока 9 и 10 введены постоянные резанпя, как то: диаметр фрезы, твердость материала, количество зубьев фрезы п т. д. Интерполятор 1 определяет скорость подачп по коордпнатам «X, «У и «Z, исходя пз геометрпп резанпя, заппсанной в программе и введенной через основной в.ход интерполятора. Одновременно пнтерполятор пмеет вход 2, через который осуществляется от решающего блока 9 управление результирующей скоростью подачи. Прп пзмепенпи спгналов на этом входе скоростп движенпя по коордпнатам меняются, но отнощение между этими скоростями сохраняется, так как отнощенпе определяется геометрией резанпя. Такое управление, например, можно осуществить, еслп воздействовать управляющпм сигналом на задаюпип генератор пнтерполятора. Возможны и другие варианты управления результирующими скоростями подач. Сигналы с интерполятора воспринимают приводы подач. Одновременно ннтерполятор вычисляет результирующую скорость но формуле V,YVJ+V +VI, Выход 1 нтериолятора иодключен на вход решающего блока, обеспечивающего заданную стойкость инструмента, исходя из критерия максимальной ироизводнтельности, сигналы на выходе которого воздействуют на блок 11 управления приводом вращения. Одновременно на другой вход блока 10 иостунает сигнале датчика скорости вращения фрезы, функционально связанного с ириводом вращения фрезы. В зоне резания установлены разлнчные датчики, в том числе и датчик 8 момента. Информация с датчика момеита поступает на входы решающих блоков 9 и 10. Основной контур (7-8-10-11} поддерживает скорость вращения фрезы, исходя из критерия максимальной пропзводительности режима резания, при этом при расчете используются заданный критерий, иостоянные резапия, информация о моменте, ииформация о скорости резаппя н скорости подачи, а также дополнительные переменные, как уровень вибраций, температура в зоне резания и т. д. Второй контур (7-8-9-/-7) иоддерживает требуемую точность. Это осуществля(ется решающим блоком 9, исходя из допустимых деформаций СПИД. На вход блока 9 вводятся значения допустимого момента, постоянные резания, а также переменные с дополнительных датчиков. Таким образом, в устройстве существуют два контура, первый контур обеспечивает оптимизацию, исходя из заданной стойкости инструмента, а второй контур - исходя из допустимых деформаций СПИД. Одновременное функционирование этих двух контуров достигается через связь /-10-11. Эта сложная обратная связь по результирующей скорости образует новый длинный контур с обратной связью (10-11-7-8-9-1-10). В результате работа обоих контуров становится взаимосвязанной, они влияют друг на друга и осуществляют взаимную коррекцию. Так если блок 10 измеияет скорость резания, исходя из критерия максимальной производительности, то блок 9 меияет подачу, исходя из условия сохраиения точности. Предмет изобретения Устройство для управления процессо.м резания фрезерного стайка, содержащее последовательно соединенные интерполятор, координатные приводы подачи, узел подачи станка, датчик момепта резания и рещающий блок обеспечения заданной точности, выход которого подключен к входу интерполятора, а также решающий блок обеспечения стойкости инструмента, к выходу которого иодключен блок уиравлеиия приводом вращения фрезы, отличающееся тем, что, с целью повышения точности и производительности работы станка, оио содержит источники сигналов результирующей скорости подачи и скорости резания, выходы которых вместе с выходом датчика момента резания подключены к соответствующим входам решающего блока обеспечения стойкости пнструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивное устройство для программногоупРАВлЕНия CTAHKOM | 1979 |

|

SU830313A1 |

| Линейно-круговой интерполятор | 1977 |

|

SU734615A1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

| Устройство для управления фрезер-НыМ CTAHKOM | 1978 |

|

SU805254A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для комбинированного числового программного управления | 1980 |

|

SU911469A2 |

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Система для программного управления | 1984 |

|

SU1246053A1 |

Авторы

Даты

1974-12-30—Публикация

1972-01-04—Подача