(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОНДИТЕРСКОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРОИЗВОДСТВА ХАЛВЫ В БРИКЕТАХ | 1970 |

|

SU282919A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Установка для производства карамели | 1982 |

|

SU1061788A1 |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ БРИКЕТОВ ИЗ ХАЛВЫ | 1969 |

|

SU254329A1 |

| УСТРОЙСТВО для УКЛАДКИ в ящики плодов | 1971 |

|

SU310842A1 |

| Вибросмеситель непрерывного действия | 1973 |

|

SU443675A1 |

| И. И. Кисленко, А. А. Пересько, В. Ф. Нестеркин, В. В. Павленко, А. Н. Самсонова, М. Б. Медовников, | 1970 |

|

SU286684A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1972 |

|

SU350715A1 |

| Загрузочное устройство | 1981 |

|

SU990472A1 |

| Линия переработки отходов полимерных пленок | 1990 |

|

SU1745560A1 |

1

Изобретение относится к пищевой промышленности, а именно к устройствам для получения кондитерской массы, например халвичной.

Известны устройства для получения кондитерской массы, содержащие питатель, систему наклонных лотков, вращающуюся емкость и загрузочную воронку.

Однако такие устройства не обеспечивают получения халвичной массы с характерной для нее слоисто-волокнистой структурой.

С целью устранения указанного недостатка предлагаемое устройство снабжено кожухом и отводящим транспортером, питатель состоит из двух отсеков, каждый из которых имеет заслонку с поворотным механизмом. Один из лотков укреплен шарнирно, а другой - с возможностью совершения качательного движения для обеспечения многократного переслоения массы, и емкость имеет форму усеченной пирамиды.

Для соблюдения температурного режима на протяжении всего технологического процесса кожух разделен на две камеры и снабжен приспособлениями для подвода горячего воздуха в каждую из них. В одном из отсеков питателя установлена сетчатая воронка.

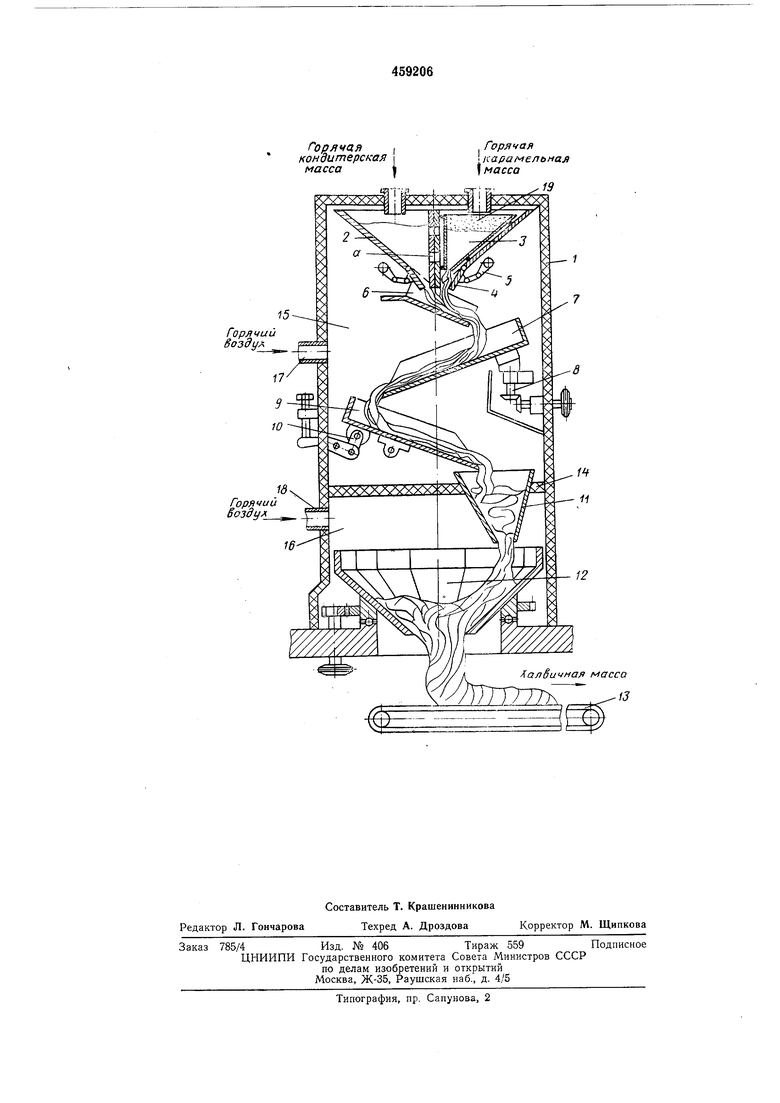

На чертеже схематично изображено описываемое устройство, разрез.

Устройство состоит из кожуха 1, питателя, разделенного перегородкой на отсек 2 для

кондитерской массы и на отсек 3 для карамельной массы, в нижней части которых укреплены заслонки 4 с поворотным механизмом 5; системы наклонных лотков, состоящих

из короткого лотка 6, лотка 7 с механизмом качания 8, лотка 9 с механизмом наклона 10, бункера-накопителя 11, вращающейся воронки 12, выполненной в виде усеченной пирамиды, и отводящего транспортера 13.

Кожух 1 разделен перегородкой 14 на две камеры 15 и 16, в которых соответственно имеются приспособления 17 и 18 для подвода горячего воздуха. В отсеке 3 размещена сетчатая воронка 19, а в перегородке питателя

имеются отверстия а.

Устройство работает следующим образом. В отсеки 2 и 3 питателя загружают горячие компоненты - соответственно горячую кондитерскую и карамельную массы, перемещение

которых происходит под действием силы тяжести. Из отсеков массы тонким слоем вытекают через щели, образованные заслонками 4, на короткий лоток 6, затем на качающийся лоток 7 и лоток 9. На этих лотках происходит

соединение слоев и смешивание масс. Качающийся лоток 7 обеспечивает многократное переслаивание слоев. Полученная смесь поступает в бункер-накопитель 11, в котором под действием силы тяжести она проваливается через выпускное отверстие, при этом слои

карамельной массы вытягиваются. Выходящий из бункера-накопителя 11 жгут поступает на вращающуюся воронку 12, ребристая поверхность которой обеспечивает перемещение смеси сверху вниз по образующей, препятствуя проскальзыванию ее в Поперечном направлении, в связи с чем вытягивание жгутов, поступающих в воронку 12 и выходящих из нее, происходит при одновременном их скручивании. Весь процесс осуществляется в камерах 15 и 16, в которых поддерживают температуру воздуха соответственно 90-110°С и 50-60°С. Между внутренними стенками отсеков питателя и стенками воронки 19 заливают кондитерскую массу. Эта масса просачивается через поры на внутреннюю поверхность воронки, смазывает ее и препятствует прилипанию карамельной массы.

Регулирование процесса производят путем изменения величины отверстий отсеков питателя заслонками 4 с помощью поворотных механизмов, амплитуды и частоты колебания лотка 6 при помощи механизма качания 8, угла наклона лотка 9 при помощи механизма наклона 10 и угловой скорости воронки 12.

Предмет изобретения

Горячая , кондитерская массаI

Горячая Карамельная I масса

(албичнаи масса /J

Авторы

Даты

1975-02-05—Публикация

1973-05-15—Подача