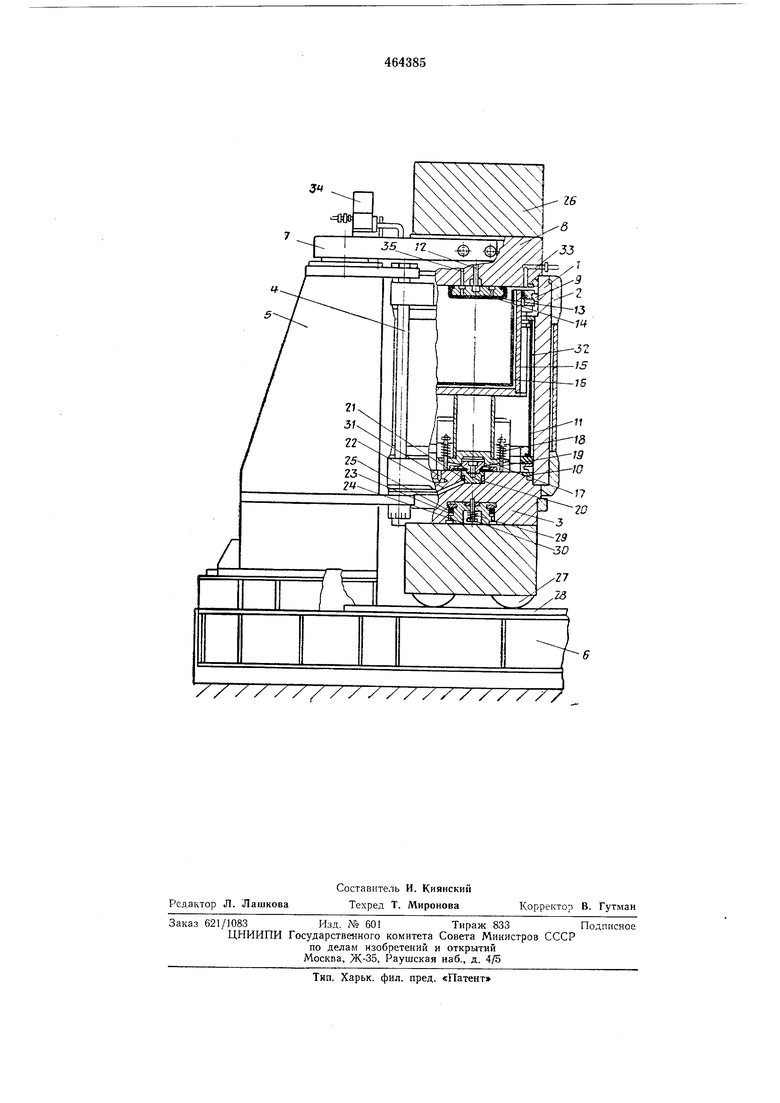

схемой (на чертеже не по азана). При вакуумировангш лолости 32 эласпгчиая оболоЧКа // растягивается, принимая конф11гуралию пресс-формы, и в нее из бункера загрузочного устройства (не показан) подается гфессуемый по.рошок. Затем контейнер закрывают верхней робкой, а внутренняя iioлость преос-формы соединяется магистралью 33 с вакуумной системой, вследствие чего норошок вакуумируется. Давление в полости лрегс-формы поддерживают более высоки1М, чем давление в полости 32. После окончания вакуумирования открывают клапан 34 и ио магистрали 35 в гидравлическую крыш1ку подают жидкость из бака (на чертеже пе показап). Жидкость в баке находится под атмосферным давлением. Под давлением жидкости оболочка 13 растягивается и занирает верхнюю часть пресс-формы. Затем включают пульсатор (на чертеже не показан) вибростола 17, на котором установлена пресс-форма с гюрошком. При колебаниях вибростола происходит виб|рац1юнное фор: ювание порошка, а оболочка 13 с жидкостью вызывает дополнительное уплотнение порошка за счет статического давления жидкости (гидропригруза).

После вибрационного з плотнения порошка полость 32 через магистраль 31 затягивают рабочей жидкостью, станину 26 перемещают на ось контейнера, а полость между степкой контейнера п оболочкой // соединяют с источником жидкости высокого давления (на чертеже не показан). При этом происходит

гпдростатическое прессование порошка в полости пресс-формы, после окончания которого производят плавиый сброс давления, слив жидкости из полости 32 и из оболочки 13 (гидравлической крышки пресс-формы). Гидродомкратом 23 верхнюю пробку вдвигают в контейнер, станину откатывают, .поднимают верхнюю пробКу, полость .между стенкой контейнера и оболочкой // запирают, полость 32 продувают н соединяют .с вакуумной систе:мой и спрессованное изделие извлекают из пресс-форм.

Затем цпкл прессования повторяют.

Пспользование предлагаемой установки обеспечивает высокую и равномерную плотность порошковой массы в пресс-форме и высокое качество ее верхней поверхности, сокраш:ает время ггодготовкн мате|риала к прессованию н повышает качество спрессованных пзделий.

Предмет изобретен .и я

Установка для гидростатического прессования порошков, содержащая силову о раму, контейнер с нижней и верхней иробка.ми и пресс-форму, отличающаяся тем,, что, с целью повышения качества спрессованпых изделий, она снабжена вибростолом, установленным на нижней пробке, и пульсатором, выполненным в .виде одноплунжерного бесклапанного насоса, а пресс-форма снабжена гидравлической крышкой, которая выполнена в виде эластичной оболочки для заполнения ее жидкостью и закреплена на верхней проб.ке.

3 .-,

///////////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Пневматическая система управления инерционным вибропресс-молотом | 1981 |

|

SU967650A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Пресс-форма для гидростатического прессования из порошка полых заготовок | 1985 |

|

SU1310111A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Устройство для гидростатического прессования порошков | 1986 |

|

SU1405968A1 |

| Установка для гидростатического прессования порошка | 1988 |

|

SU1519847A1 |

Авторы

Даты

1975-03-25—Публикация

1973-08-16—Подача