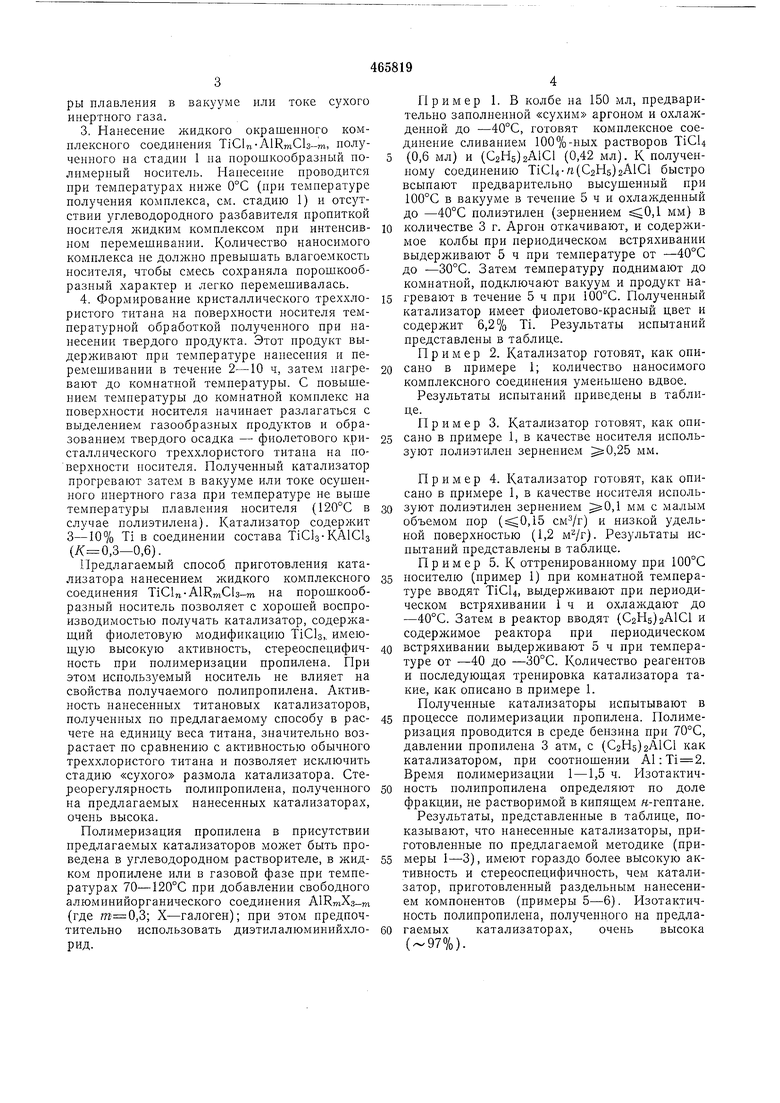

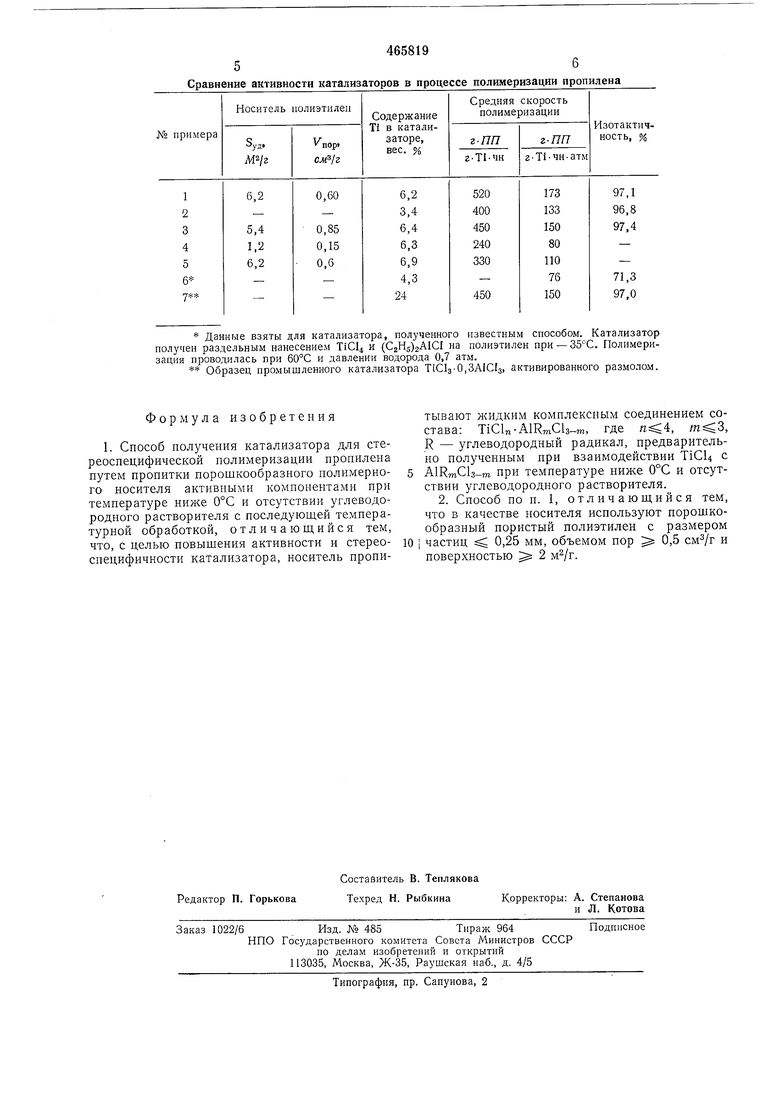

ры плавления в вакууме или токе сухого инертного газа. 3.Нанесение жидкого окрашенного комплексного соединения TiCU-AlRmCb-m, полученного на стадии 1 на порошкообразный полимерный носитель. Нанесение проводится при температурах 0°С (при температуре получения комплекса, см. стадию 1) и отсутствии углеводородного разбавителя пропиткой носителя лсидким комплексом при интенсивном перемешивании. Количество наносимого комплекса не должно превышать влагоемкость носителя, чтобы смесь сохраняла порошкообразный характер и легко перемешивалась. 4.Формирование кристаллического треххлористого титана на поверхности носителя температурной обработкой полученного при нанесении твердого продукта. Этот продукт выдерживают при температуре нанесения и перемешивании в течение 2-10 ч, затем нагревают до комнатной температуры. С повышением температуры до комнатной комплекс на поверхности носителя начинает разлагаться с выделением газообразных продуктов и образованием твердого осадка - фиолетового кристаллического треххлористого титаиа на поверхности носителя. Нолучеииый катализатор прогревают затем в вакууме или токе осушеиного инертного газа при температуре ие выше температуры плавления носителя (120°С в случае полиэтилена). Катализатор содержит 3-10% Ti в соединении состава TiCIa-KAlCls (/(0,3-0,6). Предлагаемый способ приготовления катализатора нанесением жидкого комплексного соединения Т1С1„-А1КтС1з-т на порошкообразный носитель позволяет с хорошей воспроизводимостью получать катализатор, содержащий фиолетовую модификацию TiCls,. имеюш,ую высокую активность, стереоспецифичность при полимеризации пропилена. При этом используемый носитель ие влияет на свойства получаемого полипропилена. Активность нанесенных титановых катализаторов, полученных по предлагаемому способу в расчете на единицу веса титаиа, значительно возрастает по сравнению с активностью обычного треххлористого титана и позволяет исключить стадию «сухого размола катализатора. Стереорегулярность полипропилена, полученного на предлагаемых нанесенных катализаторах, очень высока. Полимеризация пропилена в присутствии предлагаемых катализаторов может быть проведена в углеводородном растворителе, в жидком пропилене или в газовой фазе при температурах 70-120°С при добавлении свободного алюминийорганического соединения АШтХз т (где ,3; Х галоген); при этом предпочтительно использовать диэтилалюминийхлорид. Н РИМ ер 1. В колбе на 150 мл, предварительно заполненной «сухим аргоном и охлажденной до -40°С, готовят комплексное соединение сливанием 100%-ных растворов TiCl4 (0,6 мл) и (С2Н5)2А1С1 (0,42 мл). К полученному соединению TiCl4-«(C2H5)2AlCl быстро всыпают предварительио высушенный при 100°С в вакууме в течепие 5 ч и охлажденный до -40°С полиэтилен (зернением 0,1 мм) в количестве 3 г. Аргон откачивают, и содержимое колбы при периодическом встряхивании выдерживают 5 ч при температуре от -40°С до -30°С. Затем температуру поднимают до комнатной, подключают вакуум и продукт нагревают в течение 5 ч при 100°С. Получеиный катализатор имеет фиолетово-красный цвет и содержит 6,2% Ti. Результаты испытаний представлены в таблице. Пример 2. Катализатор готовят, как описано в примере 1; количество наносимого комплексного соединения уменьшено вдвое. Результаты испытаний приведены в таблице. Пример 3. Катализатор готовят, как описано в примере 1, в качестве носителя используют лолиэтилеи зернением 0,25 мм. Пример 4. Катализатор готовят, как описано в примере 1, в качестве носителя используют полиэтилен зернением 0,1 мм с малым объемом пор (0,15 ) и низкой удельной поверхностью (1,2 ). Результаты испытаний представлены в таблице. Пример 5. К оттренироваиному при 100°С носителю (пример 1) при комнатной температуре вводят TiCl4, выдерживают при периодическом встряхивании 1 ч и охлаждают до -40°С. Затем в реактор вводят (С2Н5)2А1С1 и содержимое реактора при периодическом встряхивании выдерживают 5 ч при температуре от -40 до -30°С. Количество реагентов и последующая тренировка катализатора такие, как описапо в примере 1. Полученные катализаторы испытывают в процессе полимеризации пропилена. Полимеризация проводится в среде бензина при 70°С, давлении пропилена 3 атм, с (С2Н5)2А1С1 как катализатором, при соотношении Al:Ti 2. Время полимеризации 1 -1,5 ч. Пзотактичность полипропилена определяют по доле фракции, не растворимой в кипящем w-гептане. Результаты, представленные в таблице, показывают, что нанесенные катализаторы, приготовленные по предлагаемой методике (примеры 1-3), имеют гораздо более высокую активность и стереоспецифичность, чем катализатор, приготовленный раздельиым нанесением компонентов (примеры 5-6). Нзотактичность полипропилена, полученного на предлагаемых катализаторах, очень высока (-97%).

56

Сравнение активности катализаторов в процессе полимеризации пропилена

465819

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для стереоспецифической полимеризации пропилена | 1976 |

|

SU639597A1 |

| Способ приготовления катализатора для полимеризации этилена | 1974 |

|

SU502905A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1994 |

|

RU2088597C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2001 |

|

RU2185881C1 |

| Способ приготовления катализатора для полимеризации или сополимеризации олефинов | 1970 |

|

SU486498A3 |

| ПОЛИМЕРНЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НОСИТЕЛЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1994 |

|

RU2131439C1 |

| Способ получения нанесенных титановых катализаторов для полимеризации этилена | 1973 |

|

SU473395A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1987 |

|

SU1441534A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ПОЛИПРОПИЛЕНЫ | 1993 |

|

RU2117678C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1970 |

|

SU414770A3 |

Данные взяты для катализатора, полученного известным способом. Катализатор получен раздельным нанесением TiCl4 и (С2Н5)2А1С1 на полиэтилен при - 35°С. Полимеризация проводилась при 60°С и давлении водорода 0,7 атм.

Образец промышленного катализатора TiClsO.SAlCIa, активированного размолом.

Формула изобретения

Авторы

Даты

1978-06-30—Публикация

1973-02-20—Подача