УСГЮЙСТВО для ОРИЕИТАЩЗД И СБОРКИ

(54) ДЕТАЛЕЙ В ИЗДЕЛИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Устройство для загрузки и сборки деталей типа вал-втулка по прессовой посадке | 1973 |

|

SU483222A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки статора электрической машины | 1989 |

|

SU1786602A1 |

| Устройство для сборки прессовых соединений деталей | 1977 |

|

SU781006A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для ориентации и сборки деталей в изделие | 1977 |

|

SU655499A1 |

| Устройство для запрессовки тонкостенной металлической детали в корпусную деталь | 1983 |

|

SU1136925A1 |

| Стенд для сборки деталей запрессовкой | 1988 |

|

SU1509214A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

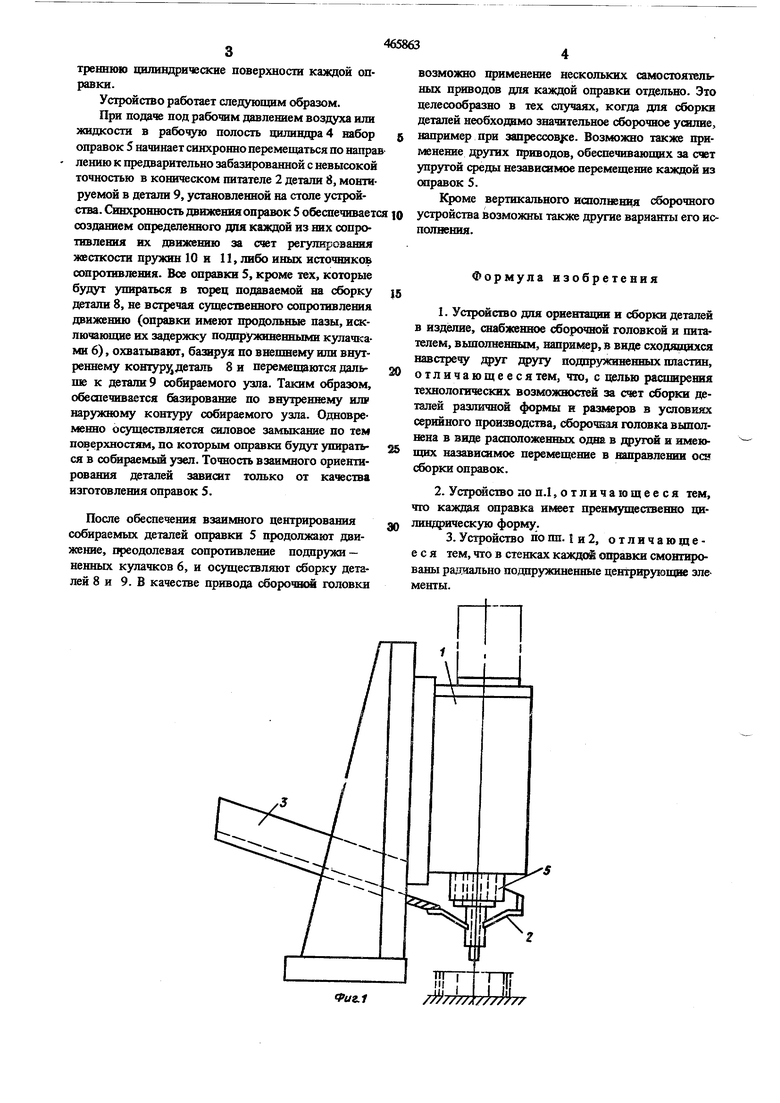

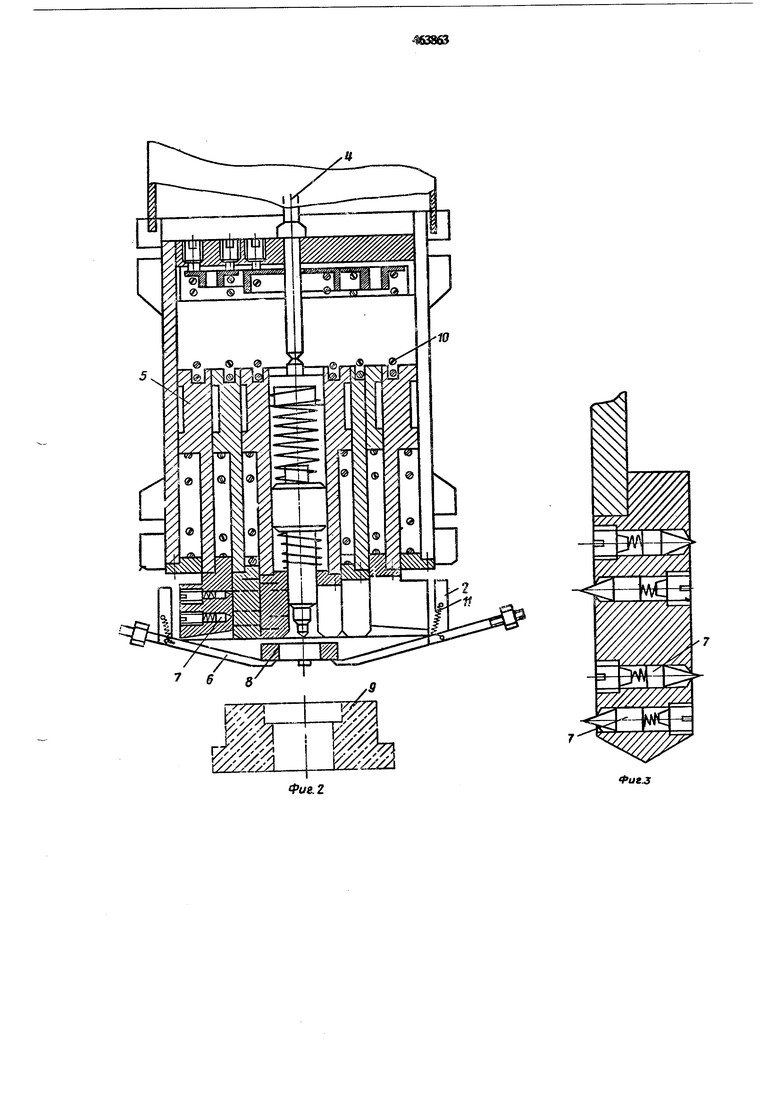

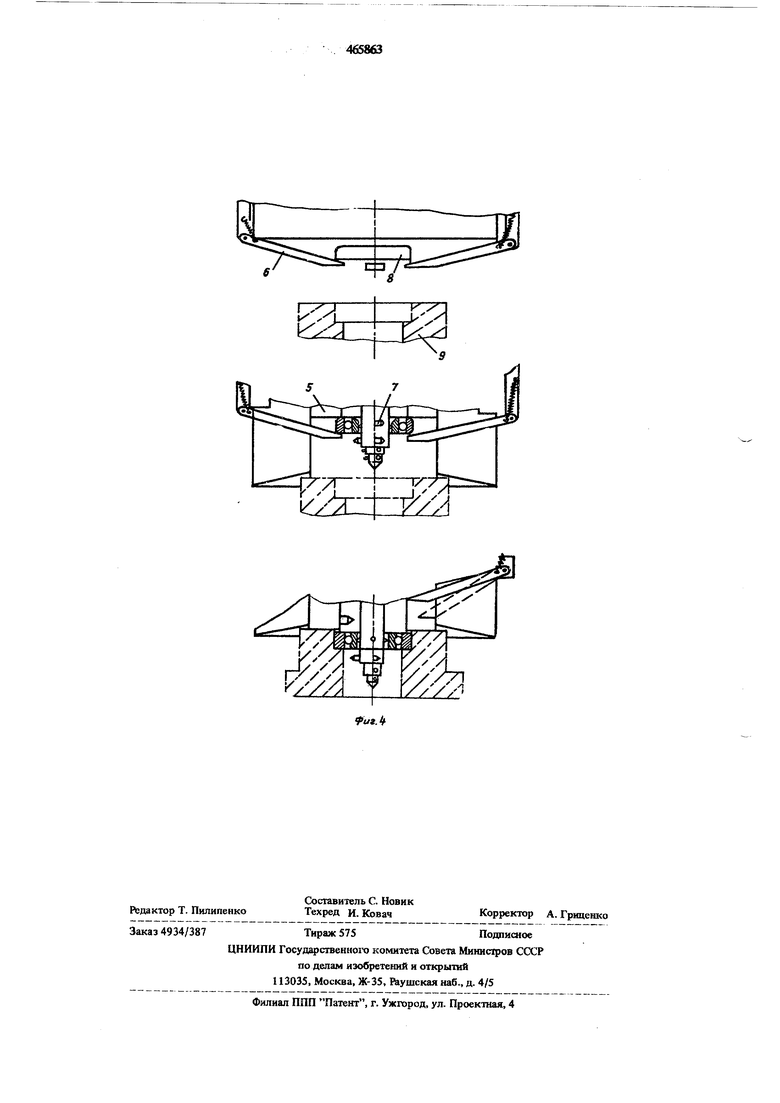

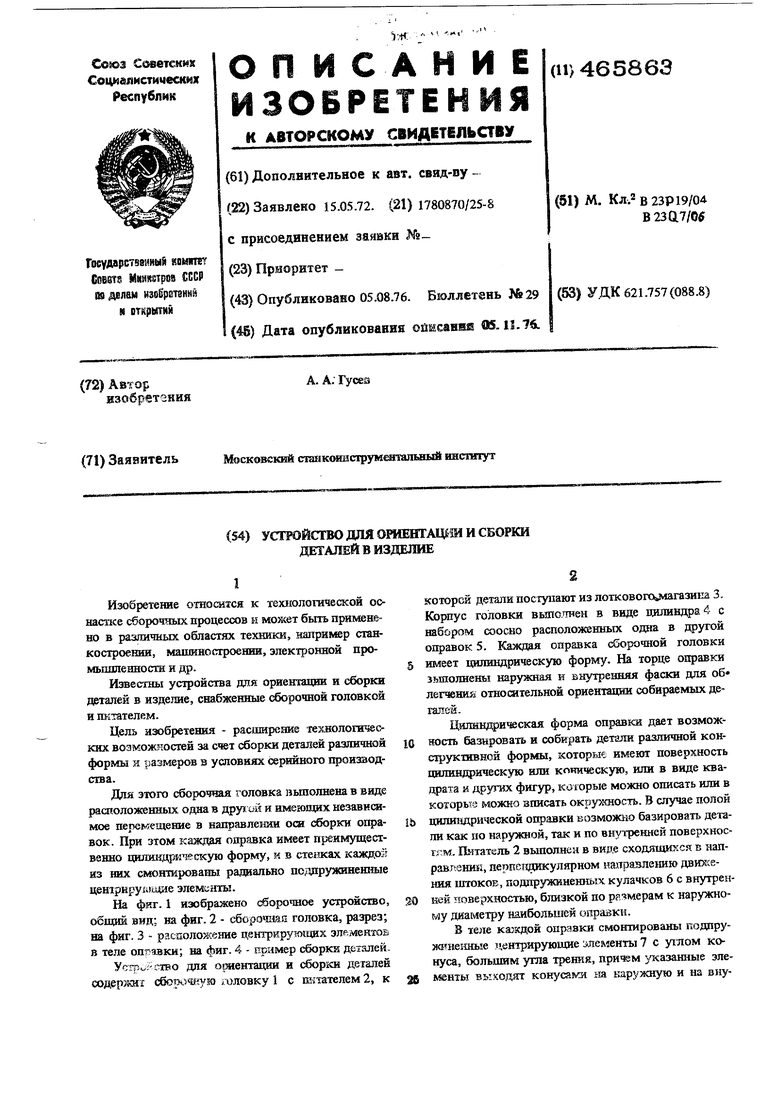

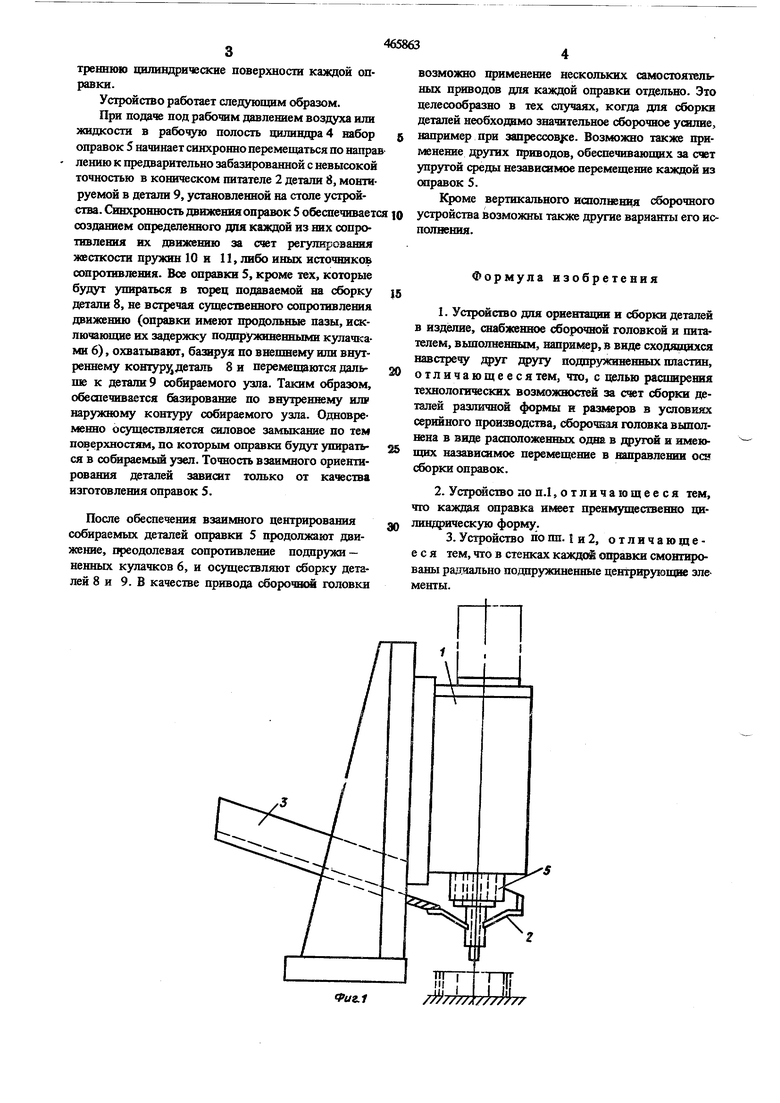

Изобретение относится к технологической оснаспсе сборочных процессов и может быть применено в различных областях техники, например станкостроении, машиностроении, электронной промышленности и др. Известны устройства для ориентации и сборки деталей в изделие, снабженные сборочной головкой и питателем. Цель изобретения - расширение технологических возможностей за счет сборки деталей различной формы Н размеров в условиях серийного производства. Для этого сборочная головка вьшолнена в виде расположенных одна в друк он и имеющих независимое перемещение в нанравлекии оси сборки оправок. При этом каждая оправка имеет преимущественно циликдриескую форму, к в каждой из них смонтированы радиально подпружиненные дешрируй(щие элемигпы. На фкг. 1 изображено сборочное устройство, общий вид; на фиг. 2 - сборочнае головка, разрез; на фиг. 3 - расположение дентркру оадих зламектов в теле оправки; на фиг. 4 - кример сборки деталей. Усгрийство для ориентации и сборки деталей содержи сбошжую головку 1 с Ш1тателем 2, к которой детали поступают из лотковопл магазика 3. Корпус головки вьшолнен в виде цилиндра 4 с набором соосно расположенных одна в другой оправок 5. Каждая оправка сборочной головки имеет цилиндрическую форму. На торце оправки зыполнены наружная и внутренняя фаски для об легчешш относительной ориентации собираемых дегалей. Цйлищфическая форма оправки дает возможность базировать и собирать детали различной конструктивной формы, которые имеют поверхность цилищфнческую шш коническую, или в виде квадрата и дрзггих фигур, коюрые можно описать или в которыз можно вписать окружность. В случае полой цилшадрической оправки возможно базировать детали как по наружной, так и по внутренней поверхносг.ям. Питатель 2 выполнен в виде сходящихся в направления, перпеиднкулярном направле1шю двю сения пгеоков, подпружиненных кулачков 6 с внутренней поверхностью, близкой по размерам к наружному дкаметру наибольшей онравки. В теле оправки смонтированы подпру i HeiiHbie центрирующие моменты 7 с утлом конуса, больпшм угла трения, причем указанные элементы выходят конусалш на наружную и на Bijyтреннюю цилиндрические поверхности каждой оправки. Устройство работает следующим образом. При подаф под рабочим давлением воздуха или жидкости в рабочую полость дилиищ а4 набор оправок 5 начинает синхронно перемещаться по напра лению к предварительно забазированной с невысокой точностью в коническом питателе 2 детали 8, монтируемой в детали 9, установлеиной на столе устройства. Синхронность движения оправок 5 обеспечивает созданием определенного дня каждой из них сопротивления их движению за счет регулирования жесткости пружин 10 я 11, либо иных источников сопротивления. Все оправки 5, кроме тех, которые будут упираться в торец подаваемой на сборку детали 8, не встречая существенного сопротивления движению (оправки имеют продольные пазы, исключающие их задержку подпружиненными кулачками 6), охваповают, базируя по внепшему или внутреннему кошур детапь 8 и перемещаются дальше к детали 9 собираемого узла. Таким образом, обеспечивается базирование по внутреннему илг наружному контуру собираемого узла. Одновременно осзодествляется силовое замыкание по тем поверхностям, по которым оправки будут упираться в собираемый узел. Точность взаимного ориентирования деталей завишт только от качества изготовления оправок 5. После обеспечения взаимного центрирования собираемых деталей оправки 5 продолжают движение, преодолевая сопротивление подпружиненных кулачков 6, и осуществляют сборку деталей 8 и 9. В качестве привода сборочшж головки

.1 возможно применение нескольких самостоятельных приводов для каждой оправки отдельно. Это целесообразно в тех случаях, когда для сборки деталей необходимо значительное сборочное усилие, например при запрессов се. Возможно также приАвнение других приводов, обеспечивающих за счет упругой среды независимое перемещение каждой из шравок 5. Кроме вертикальиого ишолнения сборочного устройства возможны также другие варианты его исполжния. Формула изобретения 1.Устройство дня ориентации н сборки деталей в изделие, снабженное сборочной головкой и питателем, выполненным, например, в виде сходящихся навстречу другу подпружиненных пластин, отличающееся тем, что, с целью распшрения технологических возможностей за счет сборки деталей различной формы и размеров в условиях серийного производства, сборочная головка выполнена в виде расположенных одна в Щ)угой и имеющих назависимое перемещение в направлении ося сборки оправок. 2.Устройство аоп.1,отличающееся тем, что каждая оправка имеет преимущественно цилищфическую форму. 3.Устройство попп. 1и2, отличающееся тем, что в стенках кажд(й оправки смонтированы радиально подпружиненные центрнрующве злементы.

ет::

У.

Авторы

Даты

1976-08-05—Публикация

1972-05-15—Подача