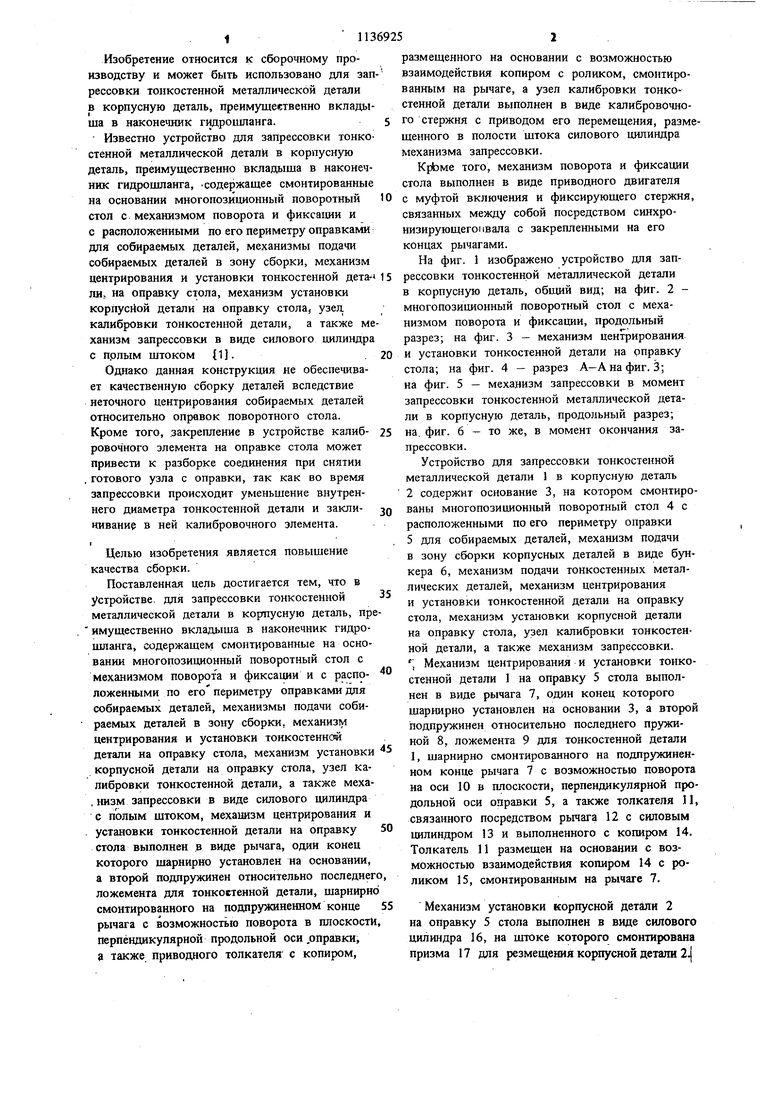

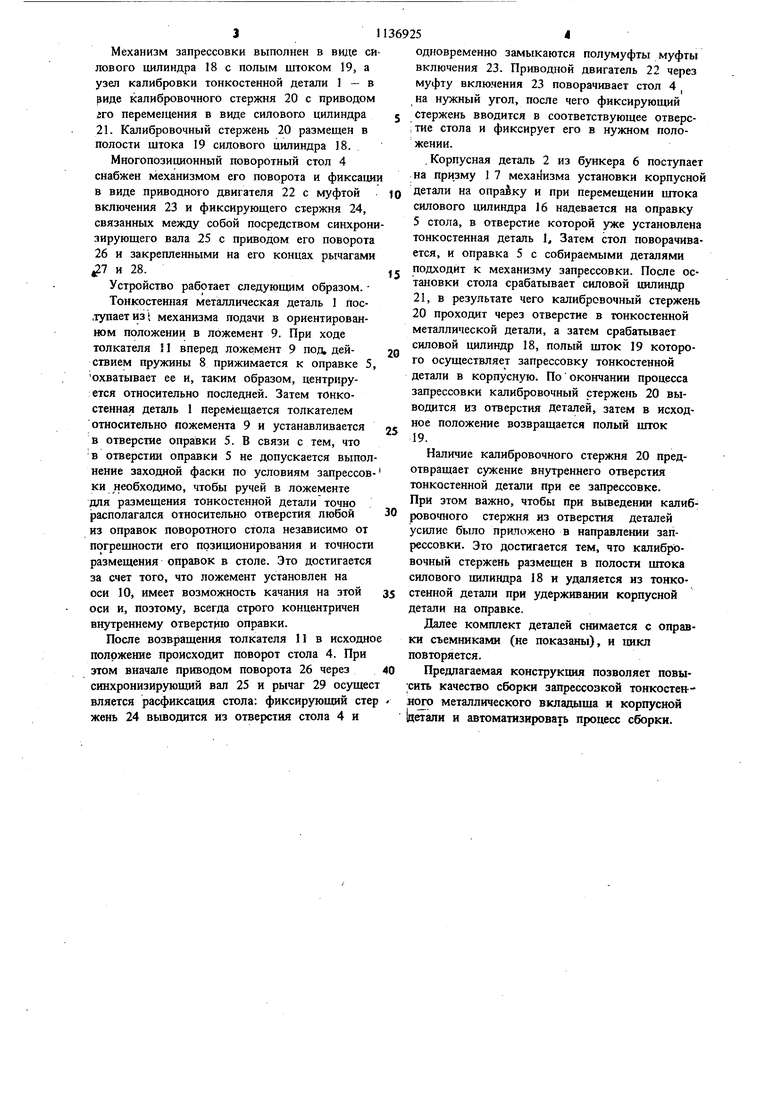

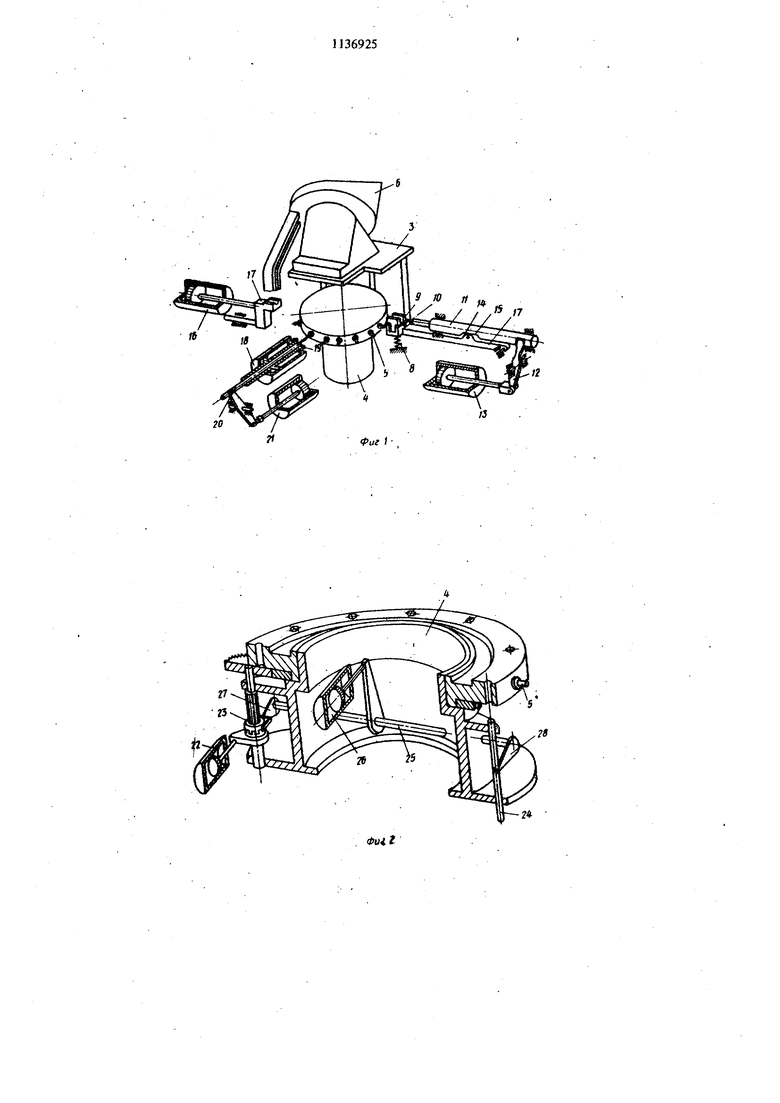

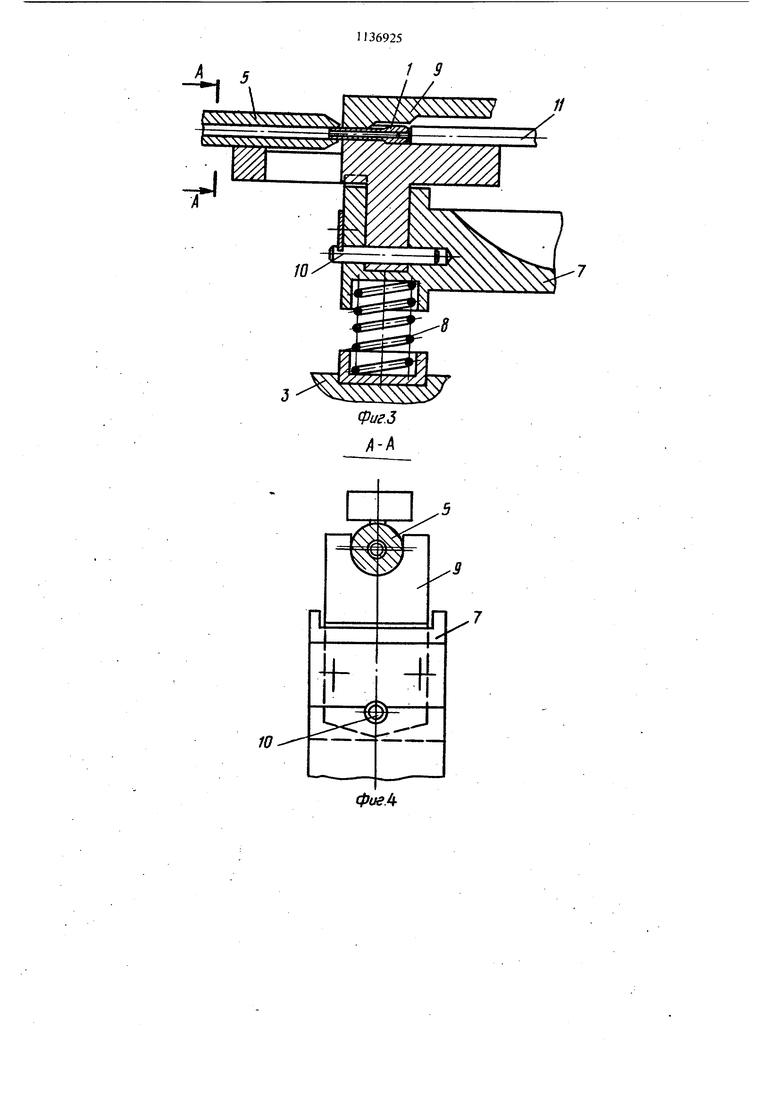

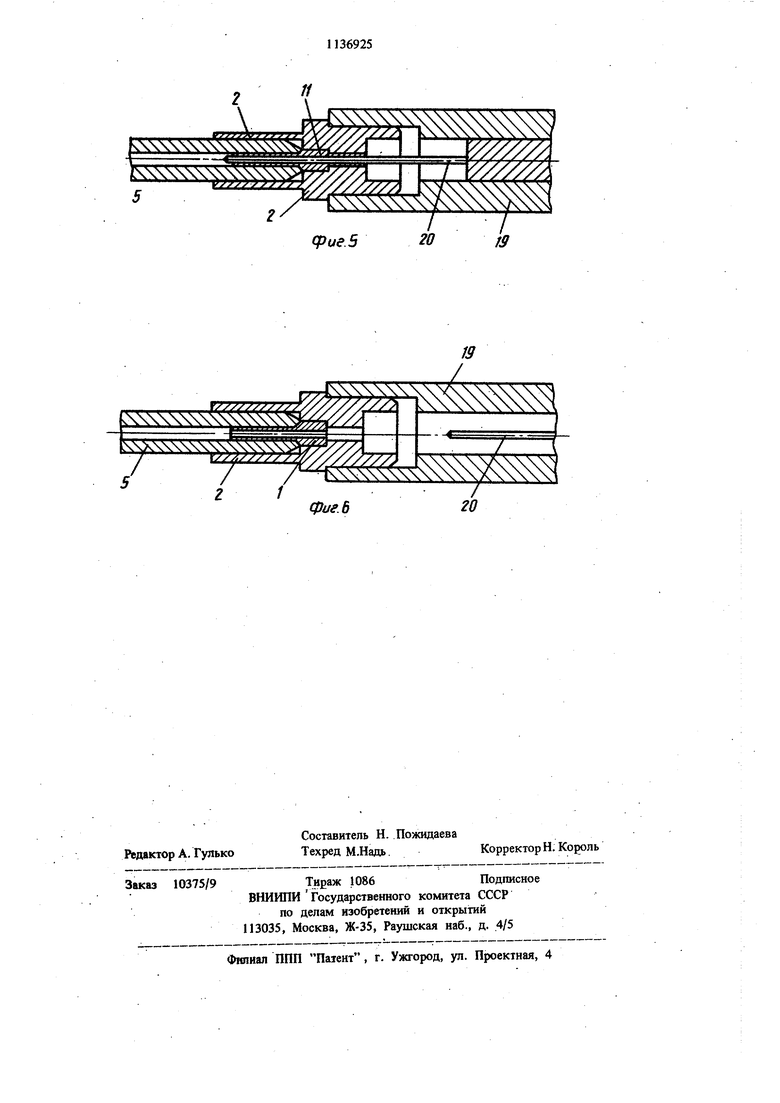

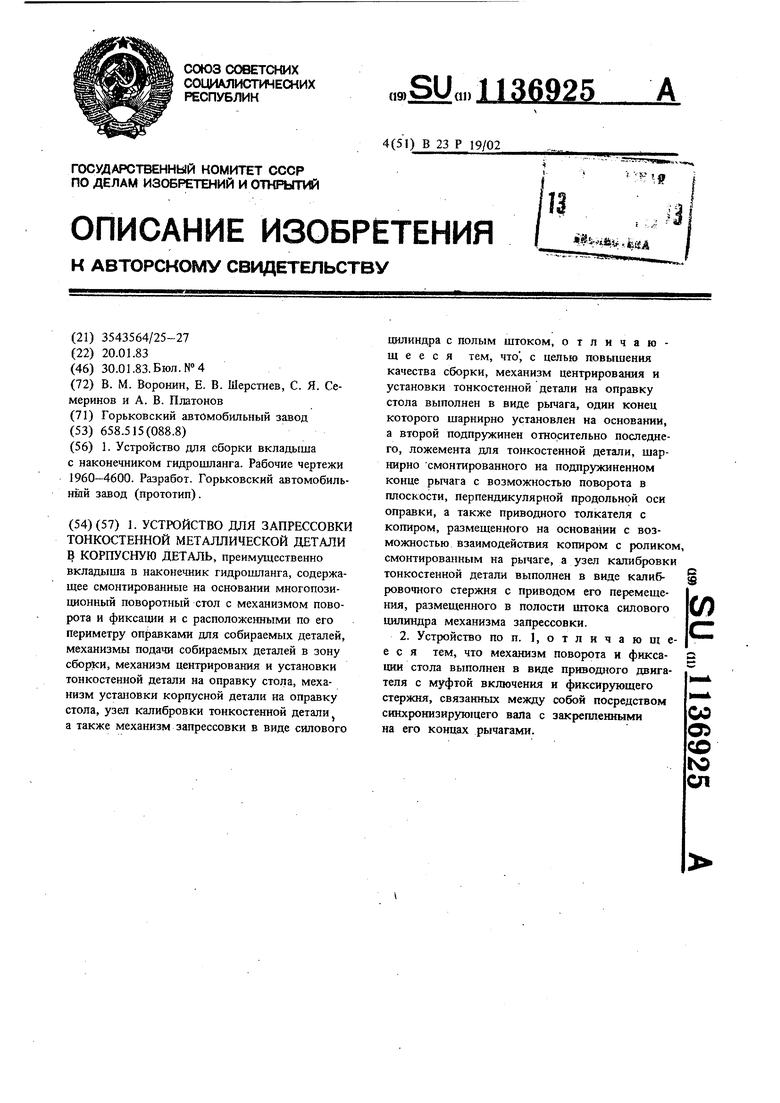

1 11 Изобретение относится к сборочному производству и может быть использовано для за рессовки тонкостенной металлической детали в корпусную деталь, преимущеетвенно вклады ша в наконечник гидрошланга. - Известно устройство для запрессовки тонко стенной металлической детали в корпусную деталь, преимущественно вкладыша в наконеч ник гидрошланга, содержащее смонтированные на основании многопозиционный поворотный стол с механизмом поворота и фиксации и с расположенными по его периметру оправками для собираемых деталей, механизмы подачи собираемых деталей в зону сборки, механизм центрирования и установки тонкостенной дета ли на оправку стола, механизм установки корпусйой детали на оправку стола, узед калибровки тонкостенной детали, а также м ханизм запрессовки в виде силового цилиндра с прлым штоком {1. . Однако данная конструкция не обеспечивает качественную сборку деталей вследствие неточного центрирования собираемых деталей относительно опрввок поворотного стола. Кроме того, .закрепление в устройстве калибровочного элемента на оправке стола может привести к разборке соединения при снятии , готового узла с оправки, так как во время запрессовки происходит уменьшение внутреннего диаметра тонкостенной детали и заклинивание в ней калибровочного злемента. Целью Изобретения является повышение качества сборки. Поставленная цель достигается тем, что в устройстве, для запрессовки тонкостенной металлической детали в корпусную деталь, пр имущественно вкладыша в наконечник гидрошланга, содержащем смонтированные на основании многопозиционный поворотный стол с механизмом поворота и фиксации и с распрложеиными по егопериметру оправками для собираемых деталей, механизмы подачи собираемых Деталей в зону сборки, механизм центрирования и установки тонкостеннст детали на оправку стола, механизм установки корпусной детали на оправку стола, узел калибровки тонкостенной детали, а также меха, низм запрессовки в виде силового цилиндра с полым штоком, механизм центрирования и установки тонкостенной детали на оправку стола выполнен в виде рычага, один конец которого шарнирно установлен на основании, а второй подпружинен относительно последнег ложемента для тонкостенной детали, шарнирно смонтированного на подпружиненном конце рычага с возможностью поворота в плоскости перпендикулярной продольной оси ,оправки, а также приводного толкателя с копиром. размещенного на основании с возможностью взаимодействия копиром с роликом, смонтированным на рычаге, а узел калибровки тонкостенной детали вьшолнен в виде калибровочного стержня с приводом его перемещения, размещенного в полости штока силового цилиндра механизма запрессовки. КрЬме того, механизм поворота и фиксации стола вьшолнен в виде приводного двигателя с муфтой включения и фиксирующего стержня, связанных между собой посредством синхронизирующего ив ала с закрепленными на его концах рычагами. На фиг. 1 изображено устройство для запрессовки тонкостенной металлической детали в корпусную деталь, общий вид; на фИг. 2 многопозиционный поворотный стол с механизмом поворота и фиксации, продольный разрез; на фиг. 3 - механизм центрирования и установки тонкостенной детали на оправку стола; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - механизм запрессовки в момент запрессовки тонкостенной металлической детали в корпусную деталь, продольный разрез; на. фиг. 6 - то же, в момент окончания запрессовки. Устройство для запрессовки тонкостенной металлической детали 1 в корпусную деталь 2 содержит основание 3, на котором смонтированы многопозиционный поворотный стол 4 с расположенными по его периметру оправки 5 для собираемых деталей, механизм подачи в зону сборки корпусных деталей в виде бункера 6, механизм подачи тонкостенных металлических деталей, механизм центрирования и установки тонкостенной детали на оправку стола, механизм установки корпусной детали на оправку стола, узел калибровки тонкостенной детали, а также механизм запрессовки. , Механизм центрирования и установки тонкостенной детали 1 на оправку 5 стола вьшолнен в виде рычага 7, один конец которого шарнирно установлен на основании 3, а второй подпружинен относительно последнего пружиной 8, ложемента 9 для тонкостенной детали 1, шарнирно смонтированного на подпрзокиненном конце рычага 7 с возможностью поворота на оси 10 в плоскости, перпендикулярной продольной оси оправки 5, а также толкателя 11, связанного посредством рьиага 12 с силовым цилиндром 13 и выполненного с копиром 14. Толкатель 11 размещен на основании с возможностью взаимодействия копиром 14 с роликом 15, смонтированным на рычаге 7. Механизм установки корпусной детали 2 на оправку 5 стола выполнен в виде силового цилиндра 16, на штоке которого смонтирована призма 17 для резмещения корпусной детали 2J Механизм запрессовки выполнен в виде си лового цилиндра 18 с полым штоком 19, а узел калибровки тонкостенной детали 1 - в эиде калибровочного стержня 20 с приводом гго перемещения в виде силового цилиндра 21. Калибровочный стержень 20 размещен в полости штока 19 силового цилиндра 18. Многопозиционный поворотный стол 4 снабжен механизмом его поворота и фиксаци в виде приводного двигателя 22 с муфтой включения 23 и фиксирующего стержня 24, связанных между собой посредством синхрони зирующего вала 25 с приводом его поворота 26 и закрепленными на его концах рычагами 7 и 28. Устройство работает следующим образом. Тонкостенная металлическая деталь 1 пос.тупает из t механизма подачи в ориентированном положении в ложемент 9. При ходе толкателя 1 вперед ложемент 9 под, действием пружины 8 прижимается к оправке 5, охватывает ее и, таким образом, центрируется относительно последней. Затем тонкостенная деталь 1 перемещается толкателем относительно пожемента 9 и устанавливается в отверстие оправки 5. В связи с тем, что В отверстии оправки 5 не допускается выпол нение заходной фаски по условиям запрессов ки необходимо, чтобы ручей в ложементе для размещения тонкостенной детали точно располагался относительно отверстия любой из оправок поворотного стола независимо от погрешности его позиционирования и точности размещения оправок в столе. Это достигается за счет того, что ложемент установлен на оси 10, имеет возможность качания на зтой оси и, поэтому, всегда строго концентричен внутреннему отверстию оправки. После возвращения толкателя 11 в исходно положение происходит поворот стола 4. При этом вначале приводом поворота 26 через синхронизирующий вал 25 и рычаг 29 осущес вляется расфиксация стола: фиксирующий сте жень 24 вьшодится из отверстия стола 4 и 54 одновременно замыкаются полумуфты муфты включения 23. Приводной двигатель 22 через муфту включения 23 поворачивает стол 4 на нужный угол, после чего фиксирующий стержень вводится в соответствующее отверс: тие стола и фиксирует его в нужном положении. Корпусная деталь 2 из бзнкера 6 поступает на призму 1 7 механизма установки корпусной детали на опрайку и при перемещении щтока силового цилиндра 16 надевается на оправку 5 стола, в отверстие которюй уже установлена тонкостенная деталь 1, Затем стол поворачивается, и оправка 5 с собираемыми деталями подходит к механизму запрессовки. После остановки стола срабатывает силовой цилиндр 21, в результате чего калибровочный стержень 20 проходит через отверстие в тонкостенной металлической детали, а затем срабатывает силовой цилиндр 18, полый шток 19 которого осуществляет запрессовку тонкостенной детали в корпусную. По окончании процесса запрессовки калибровочный стержень 20 выводится из отверстия деталей, затем в исходное положение возвращается полый шток 19. Наличие калибровочного стержня 20 предотвращает сужение внутреннего отверстия тонкостенной детали при ее запрессовке. При этом важно, чтобы при выведении калибровочного стержня из отверстия деталей усилие было приложено в направлении запрессовки. Это достигается тем, что калибровочный стержень размещен в полости щтока силового цилиндра 18 и удаляется из тонкостенной детали при удерживании корпусной детали на оправке. Далее комплект деталей снимается с оправки съемниками (не показаны), и цикл повторяется. Предлагаемая конструкция позволяет повы;сить качество сборки запрессовкой тонкостенного металлического вкладыша и корпусной |детали и автоматизировать процесс сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для сборки деталей двусторонней запрессовкой | 1987 |

|

SU1442358A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

1. УСТГОЙСТВО ДЛЯ ЗАПРЕССОВКИ ТОНКОСТЕННОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ В КОРПУСНУЮ ДЕТАЛЬ, преимущественно вкладыша в наконечник гидрошланга, содержащее смонтированные на основании многопозиционный поворотный стол с механизмом поворота и фиксации и с расположенными по его периметру оправками для собираемых деталей, механизмы подачи собираемых деталей в зону сборки, механизм центрирования и установки тонкостенной детали на оправку стола, механизм установки корпусной детали на оправку стола, узел калибровки тонкостенной детали а также механизм запрессовки в виде силового цилиндра с полым штоком, отличающееся тем, что , с целью повышения качества сборки, механизм центрирования и установки тонкостенной детали на оправку стола выполнен в виде рычага, один конец которого шарнирно установлен на основании, а второй подпружинен относительно последнего, ложемента для тонкостенной детали, шарнирно смонтированного на подпружиненном конце рычага с возможностью поворота в плоскости, перпендикулярной продольной оси оправки, а также приводного толкателя с копиром, размещенного на основании с возможностью взаимодействия копиром с роликом, смонтированным на рычаге, а узел калибровки I тонкостенной детали выполнен в виде калибровочного стержня с приводом его перемеще(Л ния, размещенного в полости штока силового цилиндра механизма запрессовки. с 2. Устройство по п. , о т л и ч а ю щ ее с я тем, что механизм поворота и фиксации стола выполнен в виде приводного двигателя с муфтой включения и фиксирующего стержня, связанных между собой посредством со оь со синхронизирующего вала с закрепленными на его концах рычагами. ел

10

фиеЛ

- t//x//y /xxy t

х хууОч

cpue.5

фиг.Ь

sXX

Z

г

20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки вкладыша с наконечником гидрошланга | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Разработ | |||

| Горьковский автомобильный завод (прототин). | |||

Авторы

Даты

1985-01-30—Публикация

1983-01-20—Подача