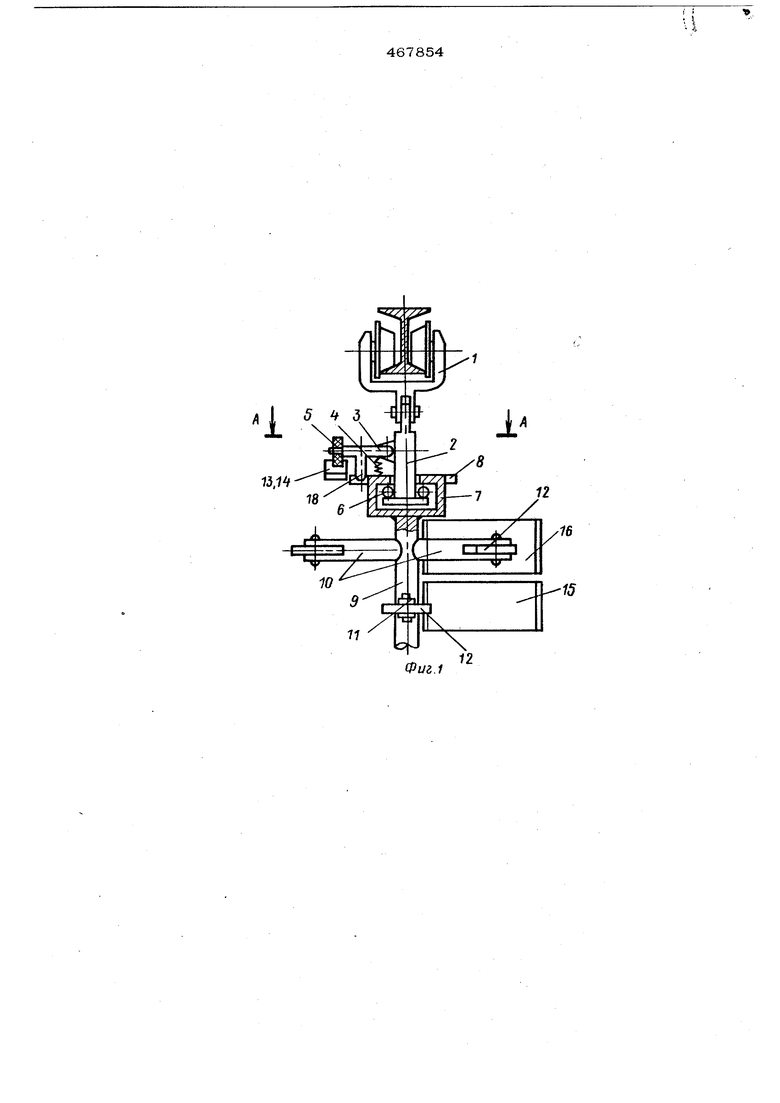

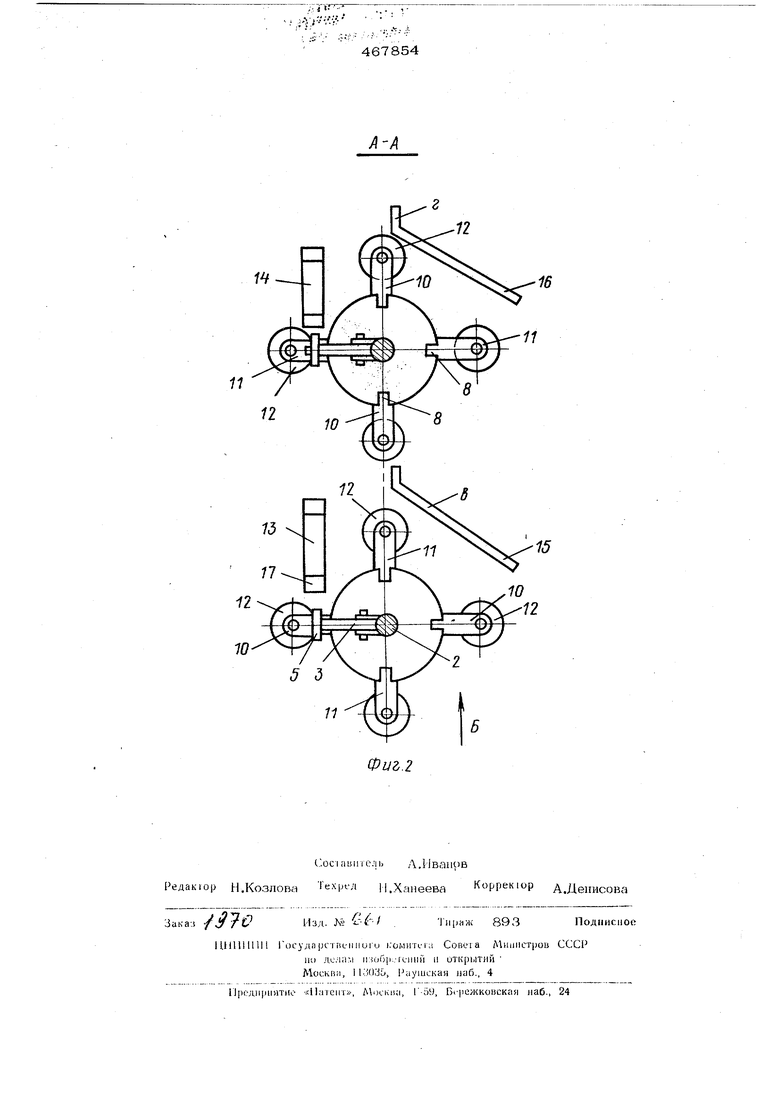

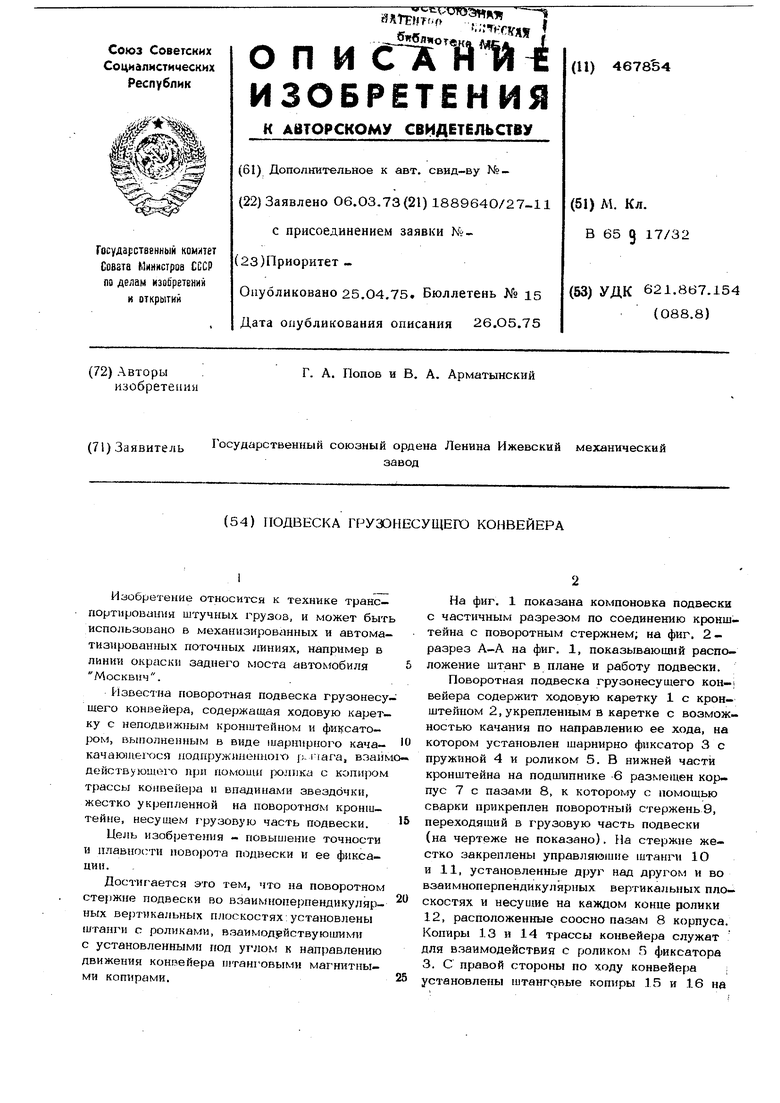

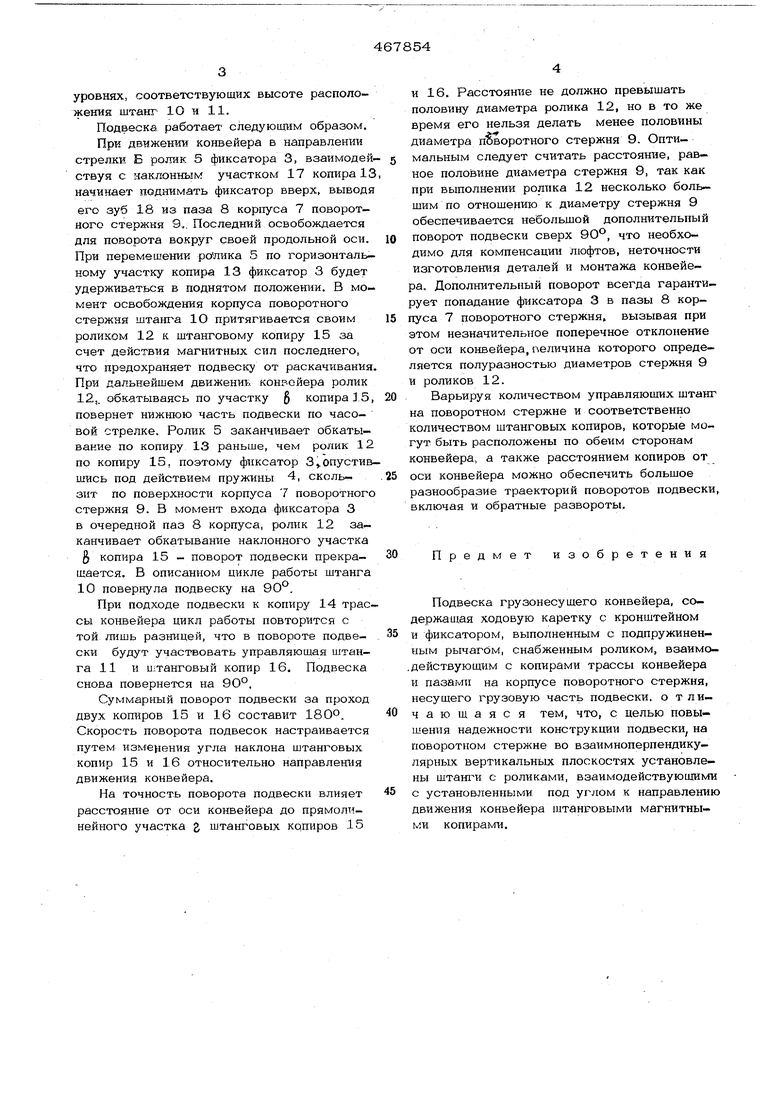

Изобретение относится к технике транспортирования штучных грузов, и может быт использовано в механизированных и автоматизированных поточных линиях, например в линии окраски заднего моста автомобиля Москвич. Известна поворотная подвеска грузонесу щего конвейера, содержащая ходовую каретку с неподвижным крон1итеЙ1юм и фиксатором, выполненным в виде шарнирного кача- качающегося подпружиненно) j;-Ilara, взаи действующего при помощи роляка с копиром трассы KOfiaeiiepa и впадинами звездочки, жестко укрепленной на поворотном кронштейне, несущем грузовую часть подвески. Цель изобретения - повыи1ение точности и плавности подвески и ее фиксации. Достигается это тем, что на поворотном сте1)жне подвески во взаимноперпендикулярных вертикальных плоскостях:установлены |итапги с роликами, взаимодрйствуюнгими с установленными под углом к направлению движения конвейера глтанговыми магнитными копирами. На фиг. 1 показана компоновка подвески с частичным разрезом по соединению кронштейна с поворотным стержнем; на фиг. 2 - разрез А-А на фиг. 1, показывающий расположение щтанг в плане и работу подвески. Поворотная подвеска грузонесу щего кон-; вейера содержит ходовую каретку 1 с кронштейном 2, укрепленным в каретке с возможностью качания по направлению ее хода, на котором установлен шарнирно фиксатор 3 с пружиной 4 и роликом 5. В нижней части кронштейна на подщипнике 6 размещен корпус 7 с пазами 8, к которому с помощью сварки прикреплен поворотный стерженьЭ, переходящий в грузовую часть подвески (на чертеже не показано). На стержне жестко закреплены управляющие щтанги 1О и 11, установленные друг над другом и во взаимноперпендикулярных вертикальных плоскостях и несущие на каждом конце ролики 12, расположенные соосно пазам 8 корпуса. Копиры 13 и 14 трассы конвейера служат для взаимодействия с роликом 5 фиксатора 3. С правой стороны по ходу конвейера ; установлены щтанговые копиры 15 и 16 на

уровнях, соответствующих высоте расположения штанг 1О и 11.

Подвеска работает следующим образом.

При движении конвейера в направлении стрелки Е ролик 5 фиксатора 3, взаимодей ствуя с наклонным участком 17 копира 13 начинает поднимать фиксатор вверх, выводя

его зуб 18 из паза 8 корпуса 7 поворотного стержня 9.. Последний освобождается для поворота вокруг своей продольной оси. При перемешеник ролика 5 по горизонтальному участку копира 13 фиксатор 3 будет удерживаться в поднятом положении. В момент освобождения корпуса поворотного стержня штанга 1О притягивается своим роликом 12 к штанговому копиру 15 за счет действия магнитных сил последнего, что предохраняет подвеску от раскачивания При дальнейшем движение конвейера ролик 12,. обкатываясь по участку 5 копира 35 повернет нижнюю часть подвески по часовой стрелке. Ролик 5 заканчивает обкатывание по копиру 13 раньше, чем ролик 12 по копиру 15, поэтому фиксатор 3 опустившись под действием пружины 4, сколь- зит по поверхности корпуса 7 поворотного стержня 9. В момент входа фиксатора 3 в очередной паз 8 корпуса, ролик 12 заканчивает обкатывание наклонного участка и копира 15 - поворот подвески прекрашается. В описанном цикле работы штанга 10 повернула подвеску на 90°.

При подходе подвески к копиру 14 трассы конвейера цикл работы повторится с той лишь разницей, что в повороте подве- CKVI будут участвовать управляющая штанга 11 и штанговый копир 16, Подвеска снова повернется на 9О°.

Суммарный поворот подвески за проход двух копиров 15 и 16 составVIT 180о.

Скорость поворота подвесок настраивается путем изменения угла наклона штанговых копир 15 и 16 относительно направления движения конвейера.

На точность поворота подвески влияет расстояние от оси конвейера до прямолинейного участка g штанговых копиров 15

и 16. Расстояние не должно превышать половину диаметра ролика 12, но в то же время его нельзя делать менее половины диаметра поворотного стержня 9. Оптимальным следует считать расстояние, равное половине диаметра стержня 9, так как при выполнении ролика 12 несколько большим по отношению к диаметру стержня 9 обеспечивается небольшой дополнительный поворот подвески сверх , что необходимо для компенсации люфтов, неточности изготовления деталей и монтажа конвейера. Дополнительный поворот всегда гарантирует попадание фиксатора 3 в пазы 8 корпуса 7 поворотного стержня,, вызывая при этом незначительное поперечное отклонение от оси конвейера,величина которого определяется полуразностью диаметров стержня 9 и роликов 12.

Варьируя количеством управляющих штанг на поворотном стержне и соответственно количеством штанговых копиров, которые могут быть расположены по обеим сторонам конвейера, а также расстоянием копиров от оси конвейера можно обеспечить большое разнообразие траекторий поворотов подвески включая и обратные развороты.

Предмет изобретения

Подвеска грузонесущего конвейера, содержащая ходовую каретку с кронштейном и фиксатором, выполненным с подпружиненным рычагом, снабженным роликом, взаимо- .действующим с копирами трассы конвейера и пазами на корпусе поворотного стержня, несущего грузовую часть подвески, о т ли- чающаяся тем, что, с целью повышения надежности конструкции подвески на поворотном стержне во взаимноперпендикулярных вертикальных плоскостях установлены щтанги с роликами, взаимодействующими с установленнь ми под углом к направлению движения конвейера штанговыми магнитными копирами.

12

16

Фиг.1

467854

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ 1ШШт-Шш^1щ^^ | 1973 |

|

SU385842A1 |

| Устройство для поворота подвесок конвейера | 1977 |

|

SU631397A2 |

| Подвесной конвейер | 1959 |

|

SU122067A1 |

| Подвесной конвейер | 1972 |

|

SU578230A1 |

| Подвесной пространственный конвейер | 1973 |

|

SU472872A1 |

| Подвесной конвейер | 1973 |

|

SU821341A1 |

| Подвесной цепной конвейер | 1971 |

|

SU524743A1 |

| ПОВОРОТНАЯ ПОДВЕСКА ГРУЗОНЕСУЩЕГО КОНВЕЙЕРА | 1972 |

|

SU331006A1 |

| Поворотная подвеска грузонесущегопОдВЕСНОгО КОНВЕйЕРА | 1979 |

|

SU814818A1 |

| Подвесной толкающий конвейер для транспортирования длинномерных грузов | 1974 |

|

SU525597A1 |

1

Фиг.2

Авторы

Даты

1975-04-25—Публикация

1973-03-06—Подача