Изобретение относится к электротехнической промышленности, в частности к оборудованию для производства-электровакуумных приборов, например ламп накаливания общего назначения, и предназначено для

загрузки колб в транспортер заварочнооткачного автомата.

В настоящее время загрузка колб в заварочно-откачной автомат производится с помощью транспортера, на который ко;йы подаются вручную. Около каждого транспортера выделено место для работницы, которая берет колбы из короба и загружает их в позиции на движущийся транспортер.

Для увеличения скрости подачи и обеспечения бесперебойности предлагаемая машина выполнена в виде набора секций, каждая из которых состоит из роликов, насаженных на валы, причем число валов в последующих секциях меньше, чем в предьщу

щих.

Диаметр роликов на каждом последующем валу секции увеличен по сравнению с

j диаметром роликов на предыдущем валу.

Это позволяет расположить колбы в мащи, не в один слой и обеспечить ил продвижение вдоль нее. Для постепенного уменьшения количества колб по мере приближения к ленточномуконвейеру до одной количество роликов на каждом последующем валу секции уменtueHO по сравнению с количеством роликов на предыдущем валу.

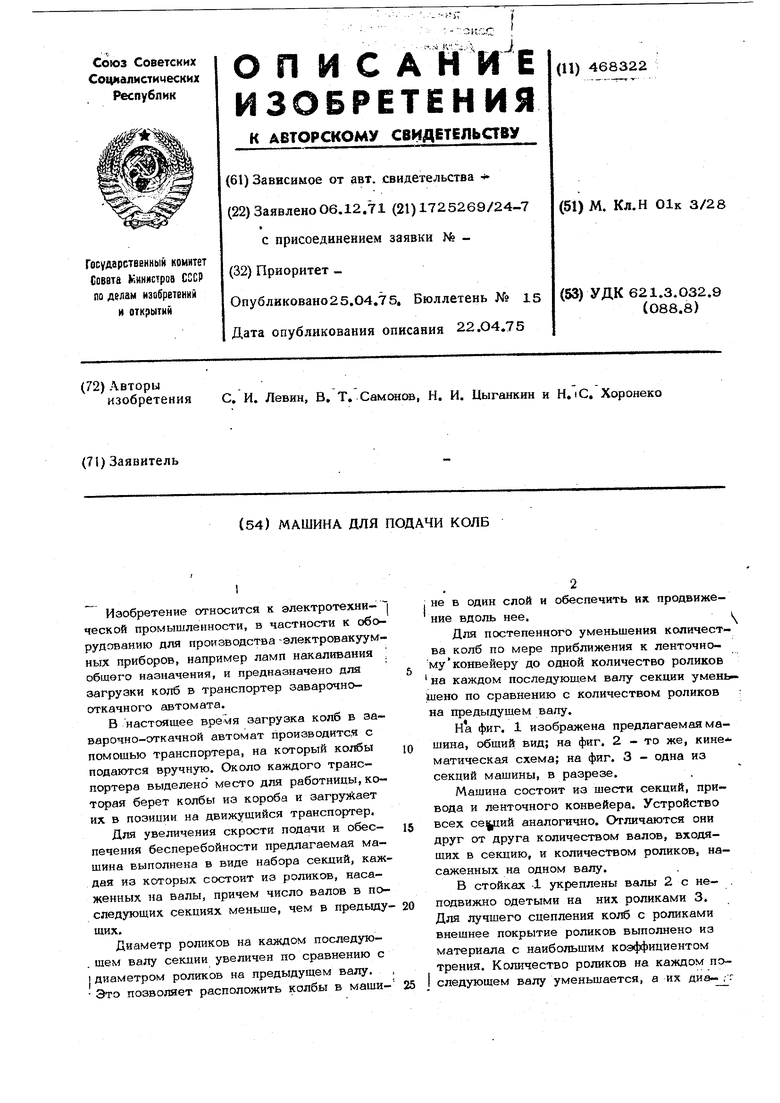

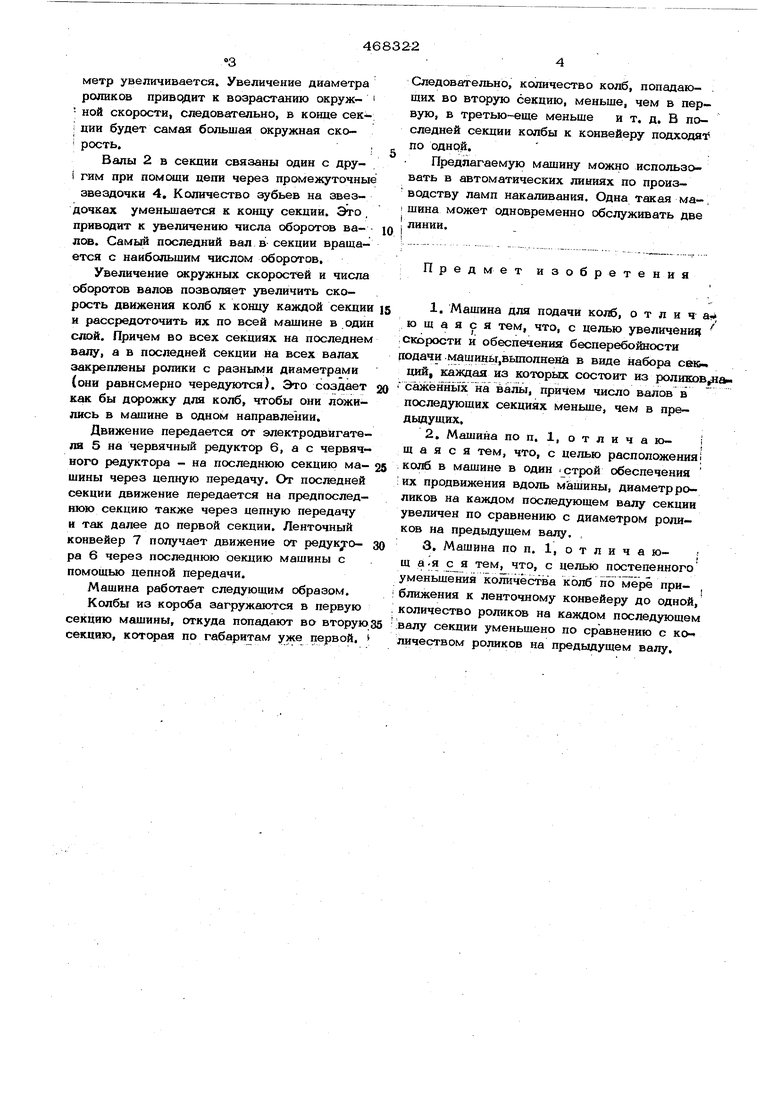

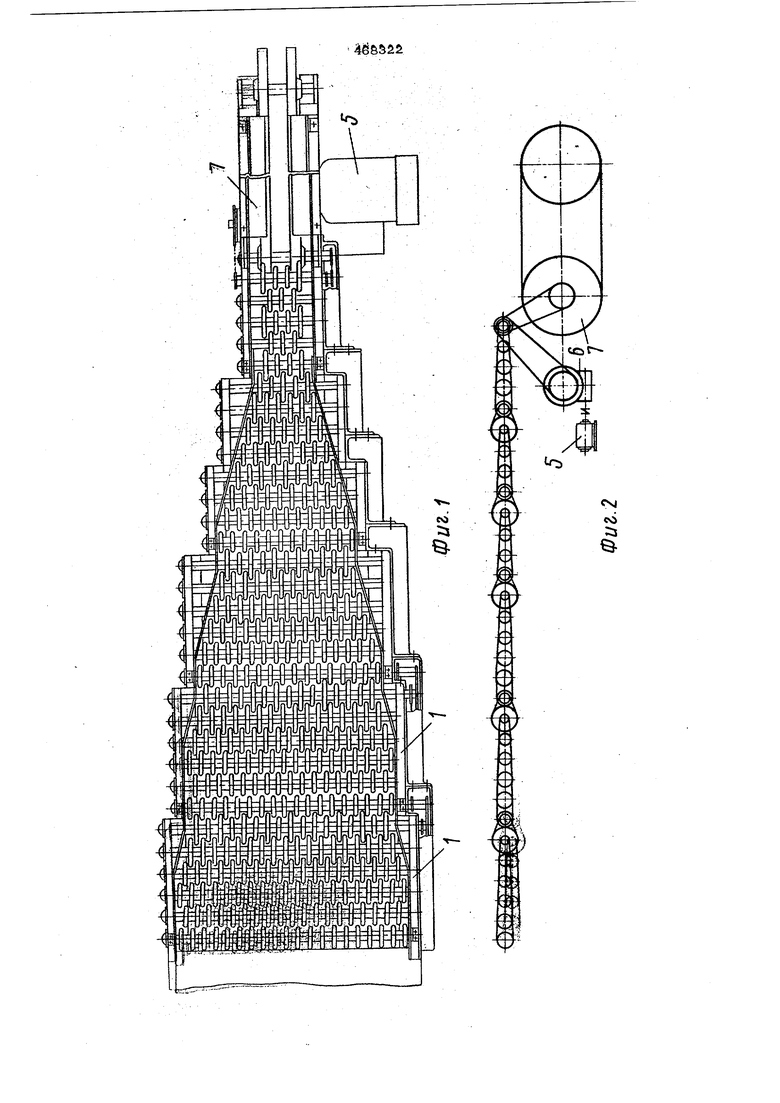

На фиг. 1 изображена предлагаемая мащина, общий вид; на фиг. 2 - то же, кинематическая схема; на фиг. 3 - одна из секций мащины, в разрезе.

Мащина состоит из щести секций, привода и ленточного конвейера. Устройство всех аналогично. Отличаются они друг от друга количеством валов, входящих в секцию, и количеством роликов, насаженных на одном валу.

В стойках -1 укреплены валы 2 с неподвижно одетыми на них роликами 3. Для лучшего сцепления колб с роликами внешнее покрытие роликов выполнено из материала с наибольшим коэффициентом трения. Количество роликов на каждом поI следующем валу уменьшается, а их дна- . метр увеличивается. Увеличение диаметра роликов приводит к возрастанию окружной скорости, следовательно, в конце секi ции будет самая большая окружная ско рОСТЬ. Валы 2 в секдии связаны один с друi гим при помощи цепи через промежуточные звездочки 4, Количество зубьев на звездочках уменьшается к концу секции. Это, приводит к увеличению числа оборотов ва- лов. Самый последний вал ai секции вращается с наибольщим числом оборотов. Увеличение окружных скоростей и числа валов позволяет увеличить скорость движения колб к концу каждой секции и рассредоточить их по всей машине в один слой. Причем во всех секциях на последнем валу, а в последней секции на всех валах закреплены ролики с разными диаметрами (они равномерно чередуются). Это создает как бы дорожку для колб, чтобы они ложились в машине в одном направлении. Движение передается от электродвигателя 5 на червячный редуктор 6, а с червячного редуктора - на последнюю секцию машины через цепную передачу. От последней секции движение передается на предпоследнюю секцию также через цепную передачу и так далее до первой секции. Ленточный конвейер 7 получает движение от редукр-ора 6 через последнюю секцию машины с помощью цепной передачи. Машина работает следующим образом. Колбы из короба загружаются в первую секцию машины, откуда попадают во вторую секцию, которая по габаритам уже первой. Следовательно, количество колб, попадаю- . щих во вторую секцию, меньше, чем в первую, в третью-еще меньше и т. д. В последней секции колбы к конвейеру подходят по одной. Предлагаемую машину можно использовать в автоматических линиях по производству ламп накаливания. Одна такая машина может одновременно обслуживать две линии. Предмет изобретения 1.Машина для подачи колб, о т л и ю щ а я с я тем, что, с целью увеличение скорости и обеспечения бесперебойности одачи мащиньг,выполнена в виде набора сеюч ций, каждая из которых состоит на роликов а. сажённых на валы, причем число валов в последующих секциях меньше, чем в предыдущих. 2.Машина по п. 1, о т л и ч а ю- i щ а я с я тем, что, с целью расположения колб в машине в один строй обеспечения их продвижения вдоль машины, диаметр роликов на каждом последующем валу секции увеличен по сравнению с диаметром роликов на предьщушем валу. 3.Машина по п. 1, о т л и ч а ю- . щ а.я с я тем, что, с целью постепенного уменьшения кол11чёства колб lio мере приближения к ленточному конвейеру до одной, количество роликов на каждом последующем валу секции уменьшено по сравнению с ко-« личеством роликов на предыдущем валу.

4e5S22

N

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| Разгрузочная машина для сыпучих грузов из крытых вагонов | 1960 |

|

SU135817A1 |

| Машина для посадки горшечной рассады | 1987 |

|

SU1440393A1 |

| Листовая ротационная машина для офсетной и типоофсетной печати | 1980 |

|

SU962002A1 |

| Конвейерная машина для отделки и глазурования фарфоровых тарелок и других плоских керамиковых изделий | 1932 |

|

SU33444A1 |

| Машина для шлихтования нитей | 1991 |

|

SU1808032A3 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ВАЛЯНОЙ ОБУВИ | 1964 |

|

SU165312A1 |

| Установка для поточного получения лубяной ленты | 1979 |

|

SU861407A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| Машина для осмаливания и опечатывания бутылок | 1936 |

|

SU57671A1 |

Авторы

Даты

1975-04-25—Публикация

1971-12-06—Подача