Изобретение относится к устройствам для профилирования и правки.

Известно устройство для обработки деталей, преимущественно правки, содержащее установленные в направляющих станины с возможностью встречного перемещения один относительно другого ползуны, несущие рабочий инструмент, загрузочный механизм, а также ловители обрабатываемой детали.

Цель изобретения - повышение точности обработки деталей.

Для этого в предложенном устройстве ловители установлены на стержнях, закрепленных соответственно на обращенных одна к другой поверхностях ползунов, подпружинены относительно стержней и выполнены в виде планок с профильным углублением, образующих при своем контактировании канал для приема детали, а сбрасыватель выполнен в виде закрепленного на одной из противоположных поверхностей ползуна подпружиненной поворотной скобы.

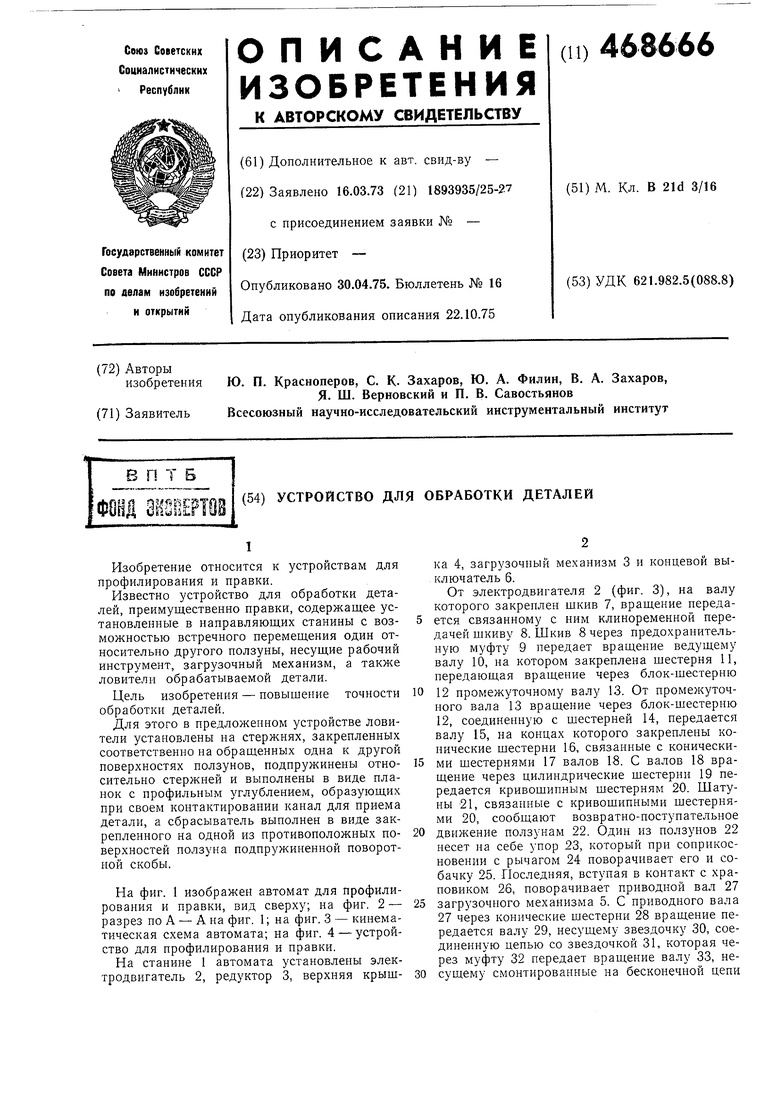

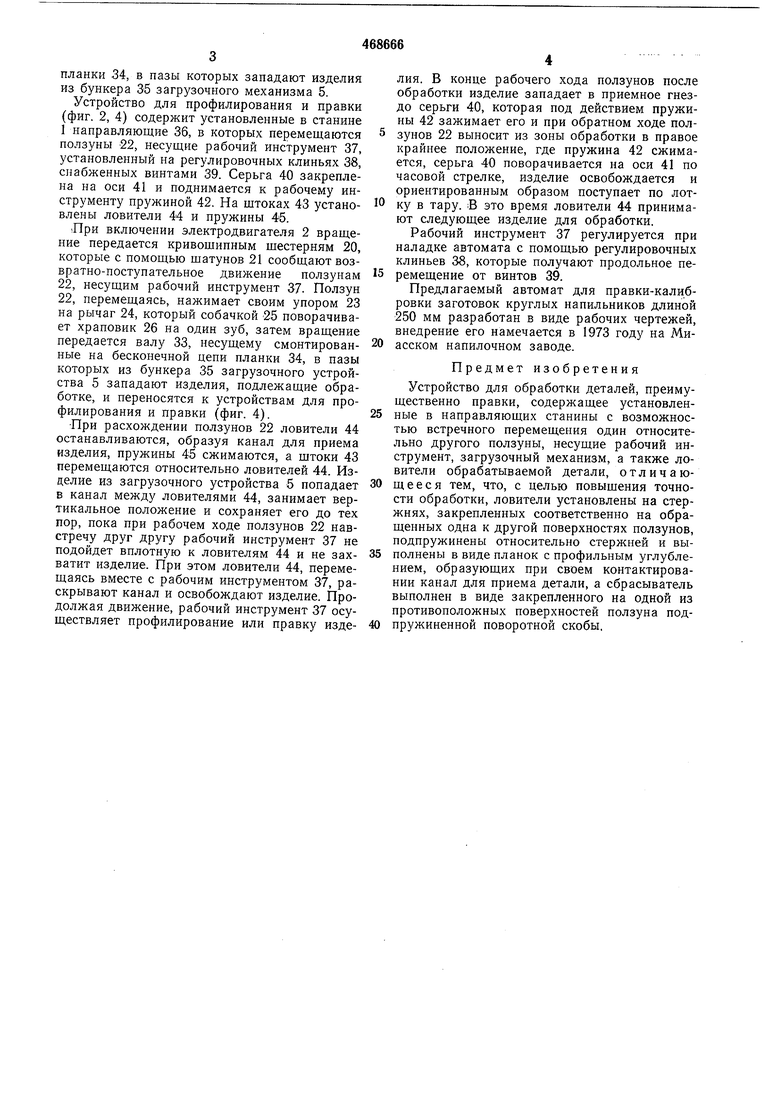

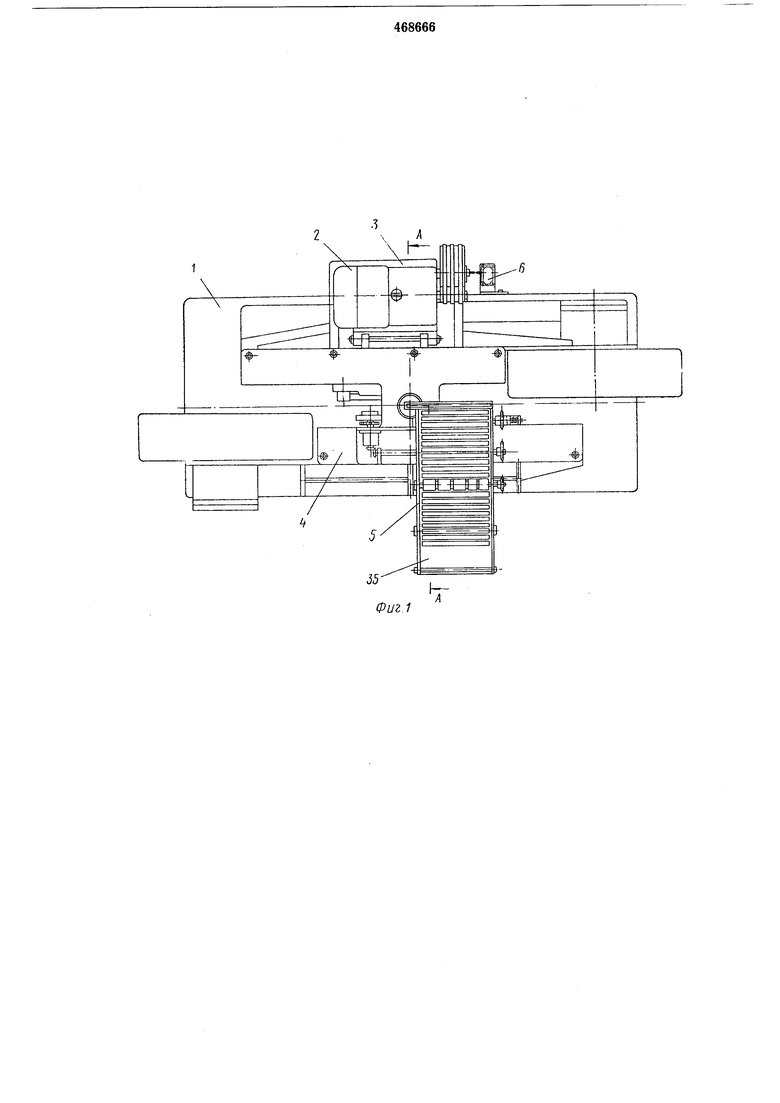

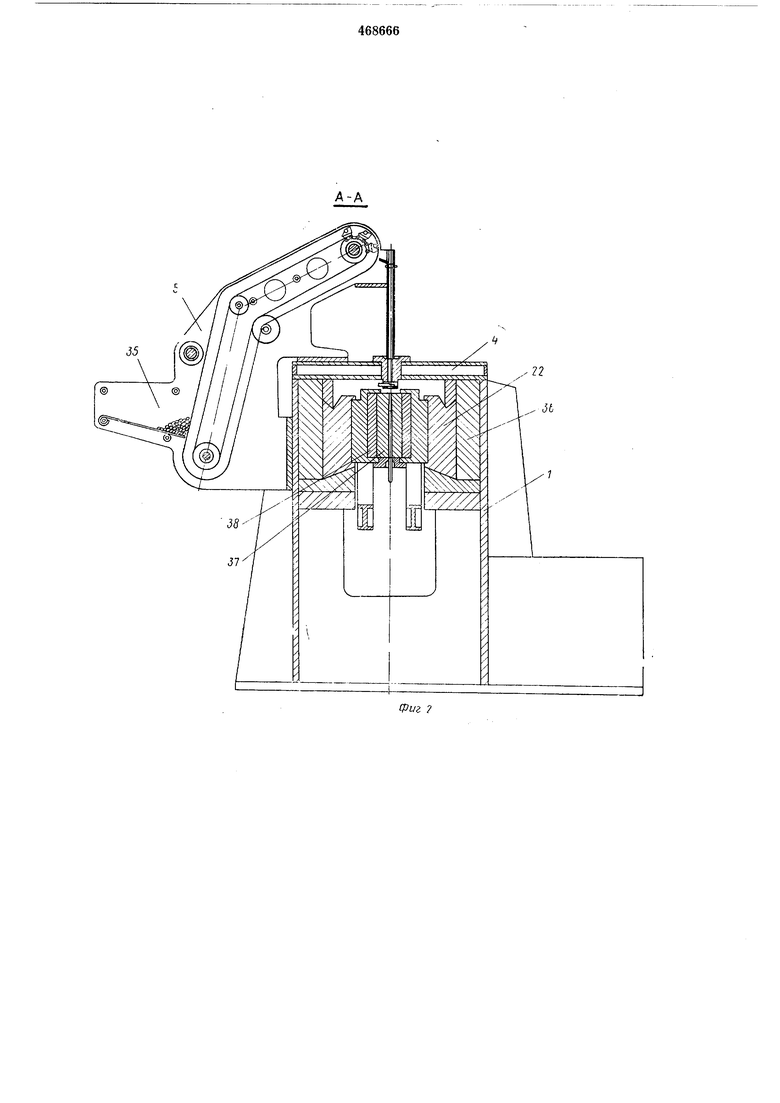

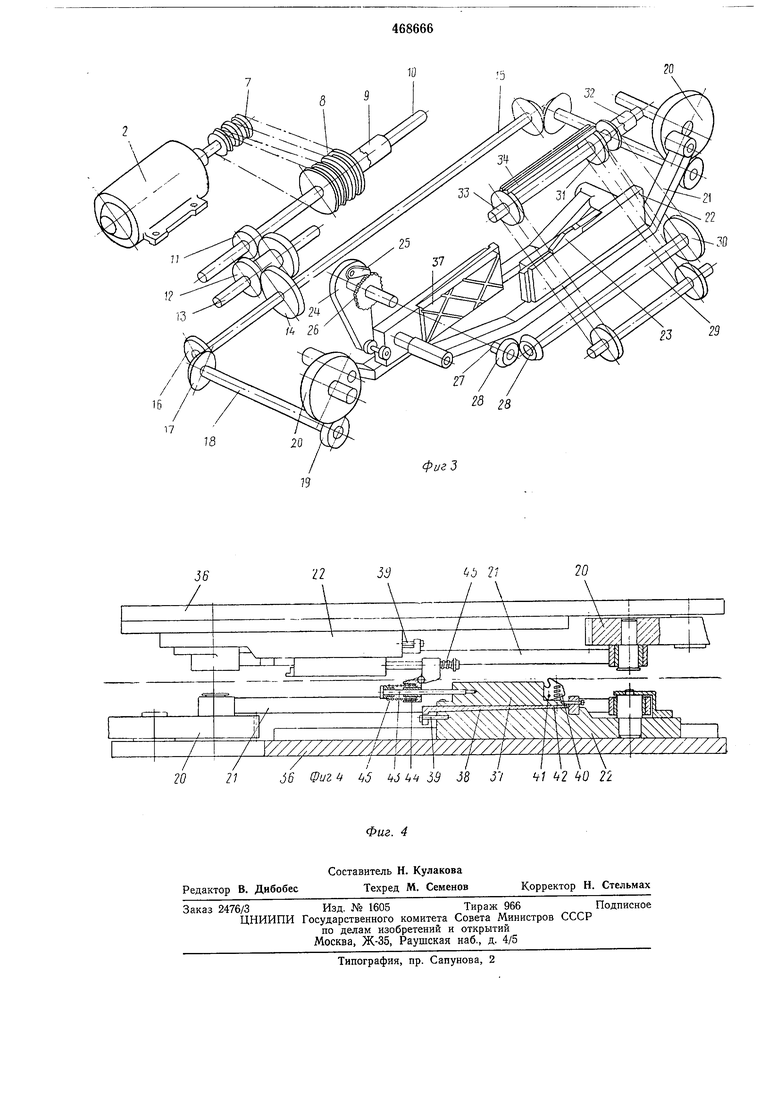

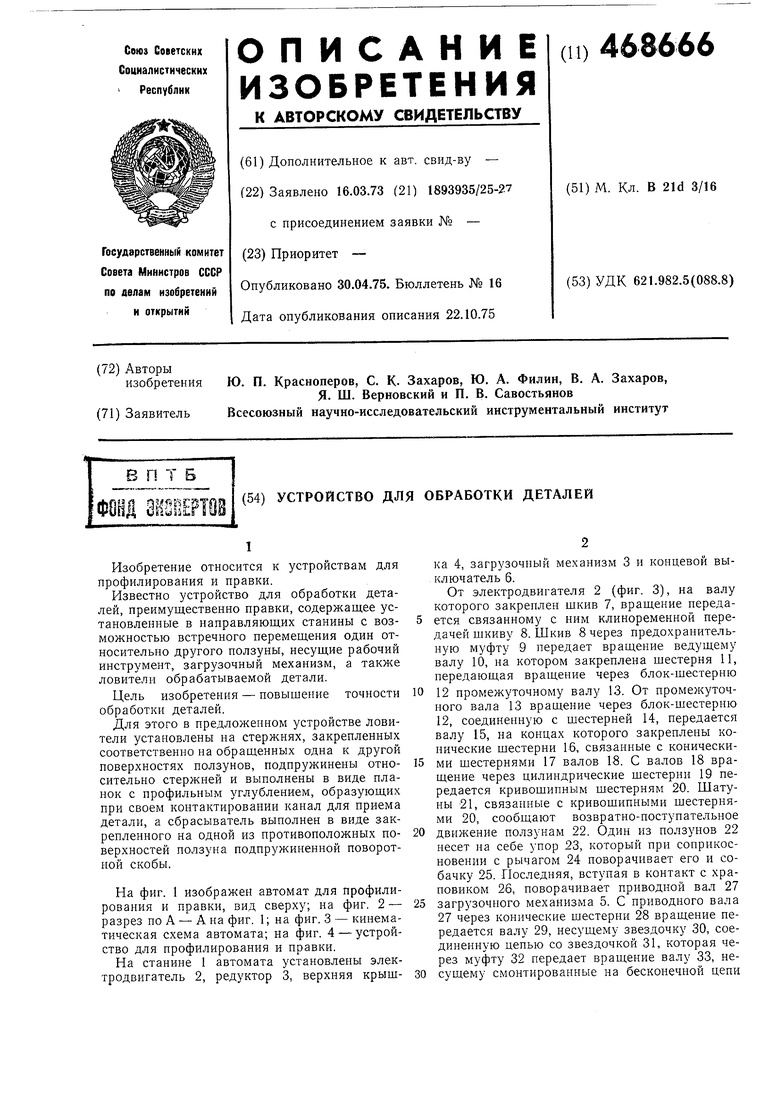

На фиг. 1 изображен автомат для профилирования и правки, вид сверху; на фиг. 2 - разрез по А - Дна фиг. 1; на фиг. 3 - кинематическая схема автомата; на фиг. 4 - устройство для профилирования и правки.

На станине 1 автомата установлены электродвигатель 2, редуктор 3, верхняя крышка 4, загрузочный механизм 3 и концевой выключатель 6.

От электродвигателя 2 (фиг. 3), на валу которого закреплен щкив 7, вращение передается связанному с ним клиноременной передачей шкиву 8. Шкив 8 через предохранительную муфту 9 передает вращение ведущему валу 10, на котором закреплена шестерня И, передающая вращение через блок-шестерню

12 промежуточному валу 13. От промежуточного вала 13 вращение через блок-щестерню 12, соединенную с шестерней 14, передается валу 15, на концах которого закреплены конические щестерни 16, связанные с коническими шестернями 17 валов 18. С валов 18 вращение через цилиндрические щестерни 19 передается кривошипным шестерням 20. Шатуны 21, связанные с кривошипными шестернями 20, сообщают возвратно-поступательное

движение ползунам 22. Один из ползунов 22 несет на себе упор 23, который при соприкосновении с рычагом 24 поворачивает его и собачку 25. Последняя, вступая в контакт с храповиком 26, поворачивает приводной вал 27

загрузочного механизма 5. С приводного вала 27 через конические шестерни 28 вращение передается валу 29, несущему звездочку 30, соединенную цепью со звездочкой 31, которая через муфту 32 передает вращение валу 33, несущему смонтированные на бесконечной цепи

планки 34, в пазы которых западают изделия из бункера 35 загрузочного механизма 5.

Устройство для профилирования и правки (фиг. 2, 4) содержит установленные в станине 1 направляющие 36, в которых перемещаются ползуны -22, несущие рабочий инструмент 37, установленный на регулировочных клиньях 38, снабженных винтами 39. Серьга 40 закреплена на оси 41 и поднимается к рабочему инструменту пружиной 42. На штоках 43 установлены ловители 44 и пружины 45.

Лри включении электродвигателя 2 вращение передается кривощипным щестерням 20, которые с помощью щатунов 21 сообщают возвратно-поступательное движение ползунам 22, несущим рабочий инструмент 37. Ползун 22, перемещаясь, нажимает своим упором 23 на рычаг 24, который собачкой 25 поворачивает храповик 26 на один зуб, затем вращение передается валу 33, несущему смонтированные на бесконечной цепи планки 34, в пазы которых из бункера 35 загрузочного устройства 5 западают изделия, подлежащие обработке, и переносятся к устройствам для профилирования и правки (фиг. 4).

При расхождении ползунов 22 ловители 44 останавливаются, образуя канал для приема изделия, пружины 45 сжимаются, а штоки 43 перемещаются относительно ловителей 44. Изделие из загрузочного устройства 5 попадает в канал между ловителями 44, занимает вертикальное положение и сохраняет его до тех пор, пока при рабочем ходе ползунов 22 навстречу друг другу рабочий инструмент 37 не подойдет вплотную к ловителям 44 и не захватит изделие. При этом ловители 44, перемещаясь вместе с рабочим инструментом 37, раскрывают канал и освобождают изделие. Продолжая движение, рабочий инструмент 37 осуществляет профилирование или правку изделия. В конце рабочего хода ползунов после обработки изделие западает в приемное гнездо серьги 40, которая под действием пружины 42 зажимает его и при обратном ходе ползунов 22 выносит из зоны обработки в правое крайнее положение, где пружина 42 сжимается, серьга 40 поворачивается на оси 41 по часовой стрелке, изделие освобождается и ориентированным образом поступает по лотку в тару. :В это время ловители 44 принимают следующее изделие для обработки.

Рабочий инструмент 37 регулируется при наладке автомата с помощью регулировочных клиньев 38, которые получают продольное перемещение от винтов 39.

Предлагаемый автомат для правки-калибровки заготовок круглых напильников длиной 250 мм разработан в виде рабочих чертежей, внедрение его намечается в 1973 году на Миасском напилочном заводе.

Предмет изобретения

Устройство для обработки деталей, преимущественно правки, содержащее установленные в направляющих станины с возможностью встречного перемещения один относительно другого ползуны, несущие рабочий инструмент, загрузочный механизм, а также ловители обрабатываемой детали, отличающееся тем, что, с целью повыщения точности обработки, ловители установлены на стержнях, закрепленных соответственно на обращенных одна к другой поверхностях ползунов, подпружинены относительно стержней и выполнены в виде планок с профильным углублением, образующих при своем контактировании канал для приема детали, а сбрасыватель выполнен в виде закрепленного на одной из противоположных поверхностей ползуна подпружиненной поворотной скобы, Ъ 29

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| Автомат для шлифования игольчатых деталей | 1981 |

|

SU1020210A1 |

| Автомат для изготовления пружинных колец из винтовых пружинных заготовок | 1985 |

|

SU1278085A1 |

| МНОГОПОТОЧНАЯ РОТОРЛАЯ МАШИНА | 1971 |

|

SU310713A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Автоматическое устройство для клеймения изделий ступенчатой формы | 1988 |

|

SU1620174A1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Многошпиндельный токарный автомат | 1939 |

|

SU58716A1 |

| Гибочно-отрезной автомат для изготовления проволочных деталей | 1984 |

|

SU1232346A1 |

Авторы

Даты

1975-04-30—Публикация

1973-03-16—Подача