Изобретение относится к области обработки металлов резанием и может быть исполь.зоваио 5 станках для гнлифования центровых отве|к:т |й.

Известны механизмы осциллировання станков для П1лифования центровых отверCTiiii, в которых перемендение неполнитель;(01Ч) осуществляется нрн помоищ эксцонтрнково-рычажиого или кулисного механизмов.

Однако в УТИХ механизмах скорость резаН1 я iipii ui,ni(j) ;к рифериен ()пического абразив1Ю1Ч) круга изменяется от нуля у верИ1И11Ы конуса круга до наибольшей величииы у цилиндрической части. В соответствии с -/гим режущая способность абразивного круг;, уменьшается по мере приближения к его вергнние, а следовательно искажается ирофиль обрабатываемой новерхиости центрового отверстия.

Цель изобретения - новышеиие точности обрабатываемой иоверхиости.

Это достигается тем, что кулачок вынолГ:с; :; н-иде иакло 1иого цилиндра с основаииON i; форме , н. возможность неремещения вдоль оси вала редуктора.

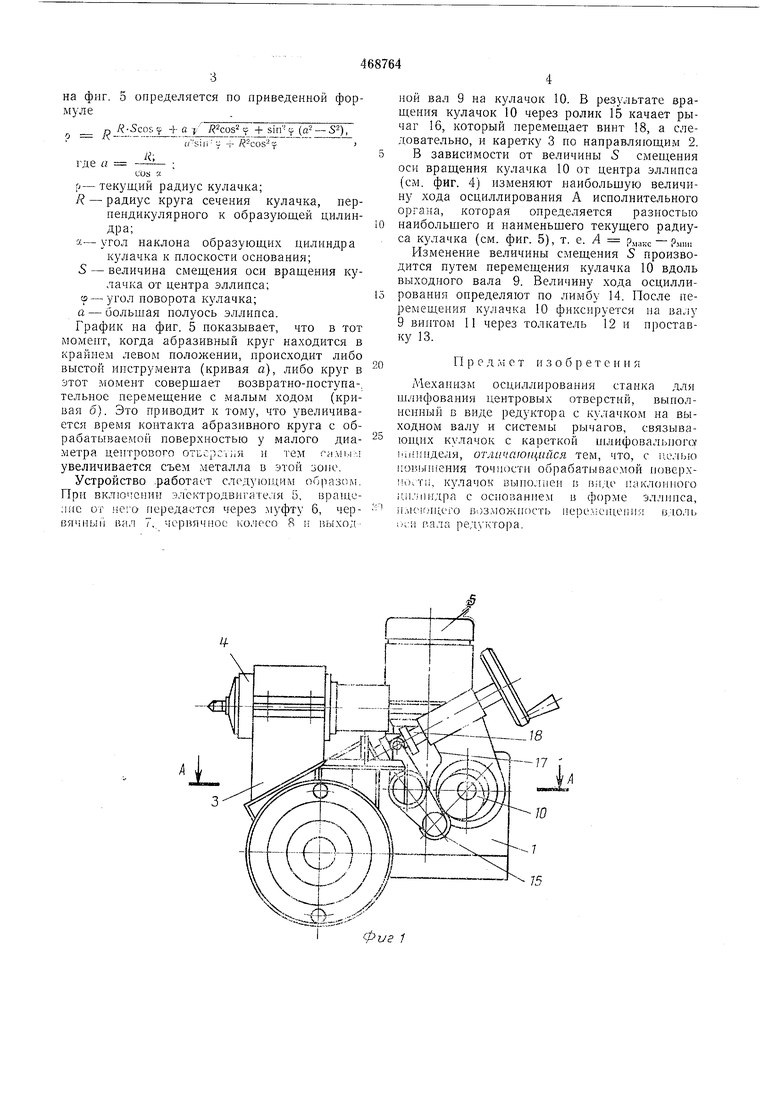

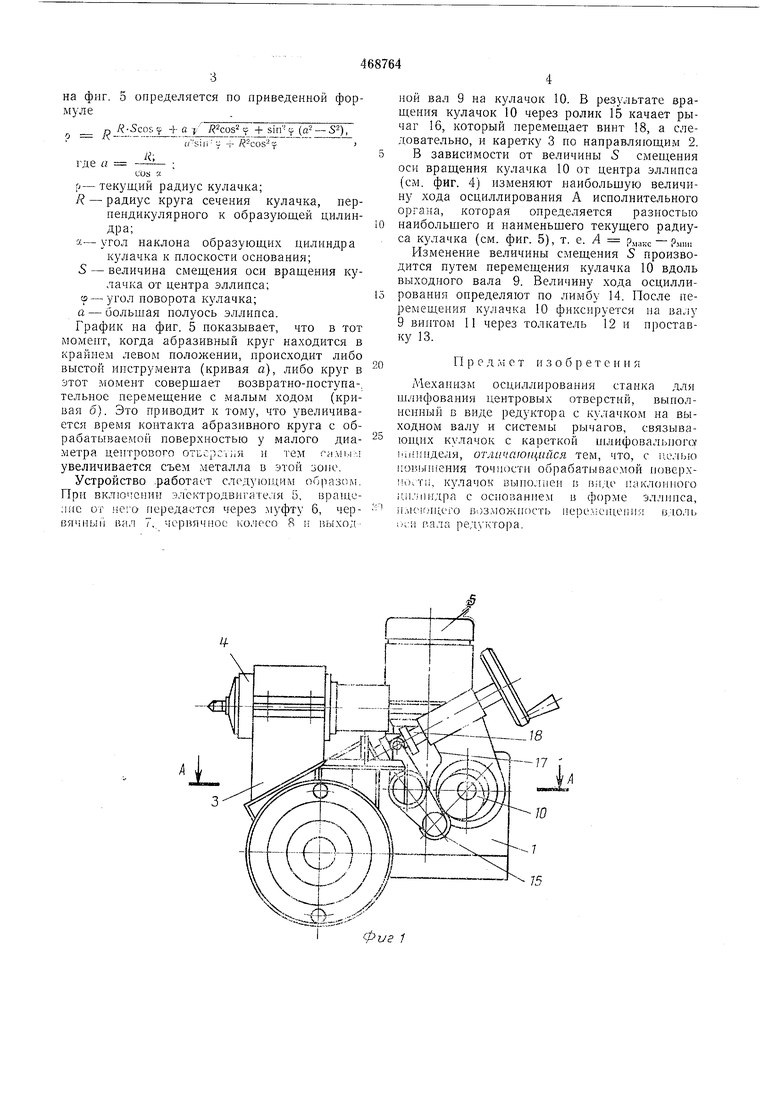

Иа фиг. 1 изображен нредлагаемый механизм осциллировання; на фиг. 2 - разрез но Л--А на фиг. 1; иа фиг. 3 - кинематическая схема механизгаа осциллирования; на фиг. 4

- схема кулачка; на фиг. о - график из.меиення текущего радиуса кулачка при различных значениях величины S с.мещения оси вран1,ения кулачка от центра эллииса (кривые о н б).

Механизм осцил.Ичрования состонт из корпуса 1, на направляющих качения 2 которого установлена каретка 3 с закрепленным в ней шлифовальным шпинделем 4. На корпусе установлен улектродвигатель 5, соеднненный нрн нолюнх : муфты G с редуктором, состоящим нз червячного вала 7 н червячного колеса 8. На выходиол валу 9 редуктора расноложеи кулачок 10, нредставля1О1цнй собой HaK.ioHHijiii цилнндр с основанием в виде э.1Л1Г: са. K Ma4o;v 10 ;и1кре 1лен иа isa.Ty 9 ирн номощи винта 11, толкателя 12 н нроставки 13. На корпусе закреплен лимб 14. В контакте с кулач1 ом 10 находится ролик 15, расположенный на двунлечем рычаге 16. Палец 17 рычага 16 контролирует с винтом 18, который входит в гайку 19, закрепленную на каретке 3. Сомовое замыкание системы осуи,ествляется нружиналш 20, установленными между корпусом и кареткой 3.

CooTHOHjeiiHe между 1арам1трамн .iexaннзма р, jR, X , S оиределяется но приведенному ниже уравнению. В соответствнн с законо.м неремегцеиня каретки кривая о или 6

на фиг. о определяется по приведенной формуле

- п / Scosй + и + (а -S),

sili Y h

где а - ; шя к

о-текущий радиус кулачка;

R - радиус круга сечения кулачка, перпендикулярного к образующей цилиндра;

я-угол наклона образующих цилиндра кулачка к цлоскости основания;

S - величина смещения оси вращения кулачка от центра эллипса; 9 - угол поворота кулачка;

а - большая полуось эллипса.

График на фиг. 5 показывает, что в тог момепт, когда абразивный круг находится в крайнем левом положении, происходит либо выстой инструмента (кривая а, либо круг в этот момент совершает возвратно-поступа-, тельное перемещение с малым ходом (кривая б). Это приводит к тому, что увеличивается время контакта абразивного круга с обрабатываемой поверхностью у малого диаметра центрового OTECpCiiiH и тем гял11..|;м увеличивается съем металла в этой зоне.

Устройство .работает сл(1ующим образом. При включении электродвигателя 5, врапле:iiic от .-его передастся через .муфту 6, червячный 7, чер1 лчное колесо 8 и пыхол.

ной вал 9 на кулачок 10. В результате вращения кулачок 10 через ролик 15 качает рычаг 16, который перемещает винт 18, а следовательно, и каретку 3 по направляющим 2.

В зависимости от величины 5 смещения оси вращения кулачка 10 от центра эллипса (см. фиг. 4) изменяют наибольшую величину хода осциллирования А исполнительного органа, которая определяется разностью наибольщего и наименьшего текущего радиуса кулачка (см. фиг. 5), т. е. Л Рмакс - Р.М.Ш

Изменение величины смещения 5 производится путем перемещения кулачка 10 вдоль выходного вала 9. Величину хода осциллирования определяют по лимбу 14. После перемещения кулачка 10 фиксируется на валу 9 винтом 11 через толкатель 12 и нроставку 13.

П р е д м е т и з о б р е т е н и я

Механизм осциллирования станка для шлифования центровых отверстий, выполненный в виде редуктора с кулачком на выходном валу и системы рычагов, связывающих кулачок с кареткой шлифова;п нога 1 11; 111деля, отличающийся тем, что, с ие.тью поиьниения точности обрабатываемой новерхHi.uTii, кулачок выполнен и и.чде наклонного (п.Ч 1ндра с основанием в форме эллипса, илкмощего возл10Ж1К)Сть нерелющепня вдоль 1к:и рала редуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Механизм подачи стола копировальнофрезерного станка с программным управлением | 1977 |

|

SU657927A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Механизм швейной каретки ниткошвейной машины | 1989 |

|

SU1777586A3 |

| Механизм поперечных подач шлифовального станка | 1980 |

|

SU903094A1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Устройство для подачи тонкостенныхТРуб | 1979 |

|

SU848145A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| КАРЕТКА КРУПНОВА | 1972 |

|

SU332923A1 |

| ПРИСПОСОБЛЕНИЕ для ЗАТОЧКИ ГРАНЕЙ И РАДИУСА ПРИ ВЕРШИНЕ РЕЗЦА | 1968 |

|

SU221526A1 |

IФvг 1

Авторы

Даты

1975-04-30—Публикация

1972-08-04—Подача