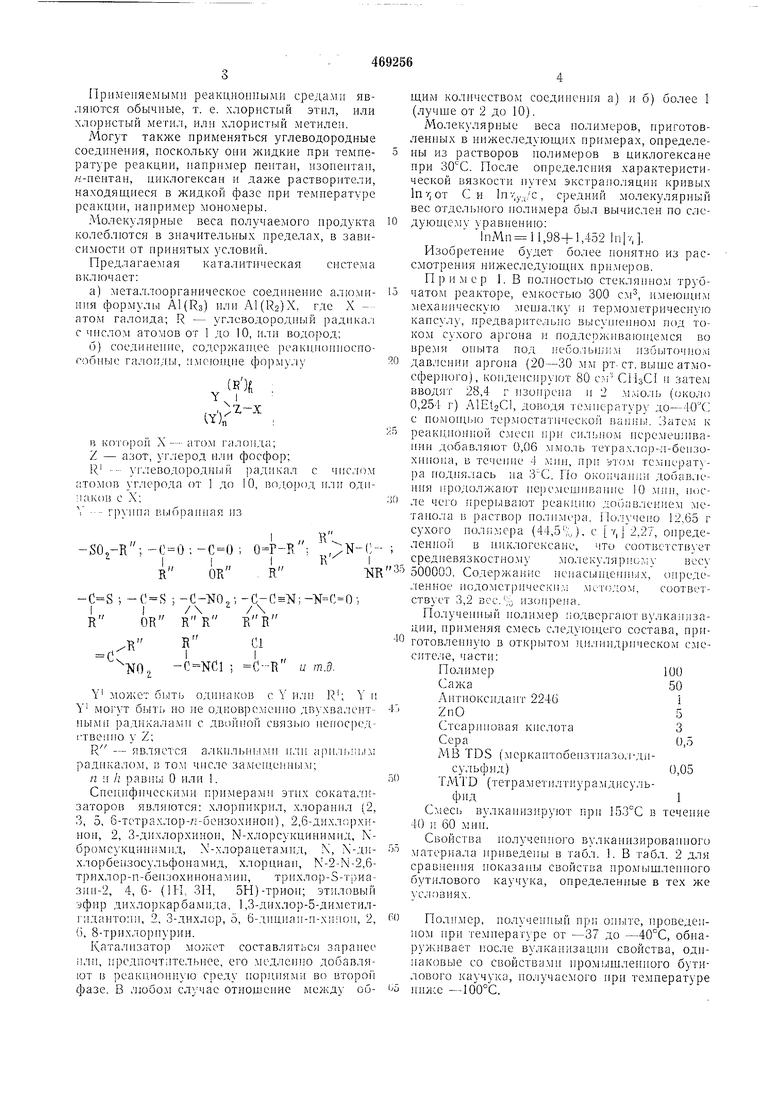

(34) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ИЗОБУТИЛПНА Применяемыми реакциоиными средами являются обычные, т. е. хлористый этил, или хлористый метил, или хлористый метилен. Могут также применяться углеводородные соединения, поскольку они жидкие при температуре реакции, например пептаи, изопентан, н-пентан, циклогексан и даже растворители, находящиеся в жидкой фазе ири температуре реакции, например мономеры. Молекулярные веса получаемого продукта колеблются в значительных нределах, в зависимости от принятых условий. Предлагаемая каталитическая система включает: а)металлоорганическое соедипеиие алюминия формулы А1(Кз) или A1(R2)X, где X атом галоида; R - углеводородный радика.л с числом атомов от 1 до 10, пли водород; б)соединеиие, содсржаиг.ее реаки,понноспогобиые галоиды, нмсюн1ие формулу атом галоида; Z - азот, углерод или фосфор; углеводородный радикал с числом атомов углерода от 1 до 10, вол,ород или оди:i;iKoi5 с X; рЛ)|бранная нз -С-1ЯО,;-С-0 }4;- С 0-, ; -C S / / P/R C-R и т.д. одинаков с Y или R; Y MOiyT быть HO ие одновременно двухвалентным раднкалами с двойной связью непосредственно у Z; R -- является алкилыними пли а|),1.; радикалом, в том числе зал ен1е1 иым; п н Л равны О или 1. Снеги фнческилп- примерами этих сокаталнзаторов ЯВЛЯЮТСЯ: хло)иикрил, хлоранил (2, 3, 5, 6-тотрахлор-/г-бензохиион), 2,6-дихлорхинон, 2, 3-днхлорхинои, N-хлорсукциипмид, Nбромсукципимид, Х-хлорацетамид, Х, Х-днхлорбеизосульфопамид, хлорциаи, N-2-N-2,6трихлор-п-бепзохииоиамии, трихлор-З-триазин-2, 4, 6- (1П, ЗП, 5П)-триои; этиловый эфир дихлоркарбамнда, 1,3-дихлор-5-диметил1ндантопн, 2, 3-дихлор, о, б-днцнлн-и-xrinoH, 2, (), 8-трихлориурин. Катализатор может составляться заранее ИЛ1, ьредночтптельиее, его медлеиио добавляют в реакционную среду иордиями во второй фазе. В любом случае отношеиие между об(1„ К щим количеством соедииеиия а) и б) более 1 (лучше от 2 до 10). Молекуляриые веса иолнмеров, приготовленных в иижеследующих примерах, определены из растворов полимеров в циклогексане при . После оиределспия характеристической вязкости путем экстрагюляции кривых 1п/;от Си In ГУ,/с, средний молекулярный вес отдельиого полимера был вычислен по следующему уравнению: |пМп 11,98+1,452 1п|г,. Изобретение будет более понятно из рассмотрения иижеследуюидих примеров, Пример 1. В полностью етекляниол трубчатом реакторе, емкостью .300 сл, имеюии1м механическую : 1ешалку и термометричесную капсулу, предварительно высуи1еииом под током сухого аргона и иоддерж1-1ваклцемся во время опыта иод неболыиим избытогнол давлеинн аргона (20-30 мм рт-ст. выше атмосферпого), конденсируют 80 см СПзС i затем мм ОЛЬ (ОКОЛО 0,254 г) А1Е12С1, доводя температуру до-40С е ПОМ01Ц1.Ю термостатической ванны, Затем к реакцпониой смеси нрн снльном неремешиваиии добавляют 0,06 ммоль тетра.лор-Л-бензохииона, в течеине 4 л:ии, нри тсмие|)атура подня; аеь на . По око11чанпи добавления продолжают нере.меции.апие 10 .мин, luicле чего прерывают реакцию доГ)авлением метаиола в раствор полимс)а. Г1ол чено 12,65 г сухого полимера (44,5%), с т, j 2,27, оиределенной в пиклогексане, что соответствует средневязкоетиому молекуляр1к; .;у весу 500000. Содержан е иенасыщеииых, определенное иодометрически.м лк-т(хчом, соответствует 3,2 вес.;о изопрена. Полученный полимер Г1одвергают вулканизации, прпменяя смесь следуюпдего состава, приготовлеииую в откр1,1тол1 цилиидрическом с.меС1ггеле, части: Полимер100 Сажа50 Аитпоксида1гг 22461 ZnO5 Стеариновая кислота3 Сера0,5 MB TDS (меркаптобеизтиазол-Д11сульфид)0,05 ТМГ D (т ет р а м ет и л ти} р а м д. и с у л ь фид1Смесь вулкапизируют ири 53°С в течение 40 II 60 мин. Свойетва полученного вулканизнроваипого материала прпведеиы в табл. 1. В табл. 2 для сравиеиия показаны свойства нромышленного бутилового , определенпые в тех же УСЛОВНЯХ. Полимер, полученный нрн опыте, проведенном ирн температуре от -37 до -40°С, обнаруживает после вулканизации свойства, одинаковые со свойствами промышленного бутилового каучука, нолучаемого при температуре ниже - 100°С. Таблица 1 Вариант Показатели Таблица 2 Примечание. Взят бутиловый каучук Энкэй В218 со средневязкостным молекулярным весом около 45000 с содержанием ненасыщенных, соответствующим 2,13 вес. % изопрена. И р II м е р 2. Синтез ведут в тех же условиях и с теми же количествами реагеитов, как в примере 1, с той разницей, что в качестве сокатализатора ирименяют раствор, содержащий 0,3 ммолеь, Ы,Ы-дихлорбензолсульфоиа МИД в СНзС1. Опыт проводят при температуре -40°С, и добавление сокатализатора продолжают 4 мпи, при этом температура подиимается на 3°С. Получено 13,4 г сухого полимера (47,2%). имеющего /,, определенную в циклогексане, 1,69 (мол. вес 330000), соде.ржапие неиасыщенпых соответствует 3,1 вес./о изопреиа. Полимер подвергают вулканизации по методу, онисанному в предыдуп ем примере, свойства полученных вулканизированных продуктов аналогичны нриведенпы.м в табл. 1. П р и м е р 3. Применяя методы примера 1, в реактор вводят те же количества растворителя, моиОдмеров и Al(Et)2CL Реакция начинается при температуре ностененным введением раствора 0,23 ммоль хлорпикрила в СПзС в течеиие 8 мии, во время которых температура поднялась на 4°С. Прервав реакцию после 10 мип. дальнейпюго перемешивания, получают 15,5 г сухого полимера (55%) с |/| 1,8 дл/г, что соответствует средневязкостному молекулярному весу 360000 и содержанию изонрена 3,0 вес.%. Полимер подвергают вулканизации, как опнсано в прнмерс 1. Свойства нолуч1:11пог( вулканизированного продукта сходны со свойствами, нриведенпымн в табл. . П р и е р 4. Оныт, онисанный в предыдутем примере, повторен с той разницей, чти сннтез ведут нри темнературе -30°С, постепенно добавляя к реакционной смеси 0,15 МА10ЛЬ хлорникрнла в течение 3 мнн, во время которых температура новысплась на 2С. Получено соединенне (мол. вес. 275000), содержанне ненасыщенных равно 3,0 вес.% нзонрепа. Физические свойства полученного полнмера аналогнч1Нз1 свойствам, указанным для образца в примере i. Пример 5. Работают нрн ранее опнсап 1ых экснернменталы11з1х условнях, нрпмег1яя те же колнчества растворнтеля н мономеров, с той разницей, что в качестве катализатора нснользуют 2 ммоль А1 (нзобутил)2 С1 н сокатализатора 0,12 моль тетрахлорнарабензохннона. Добавленне нронзводят медлещю прп температуре -40°С в течение 7 мнн, во время которых температура поднялась на, . Получено 15,75 г сухого полимера (55,5%), нмеющего YI 152длг (мол. вес 28000), содержанне ненасыщенных равно 1,8 вес.% нзонрена н фнзнческне свойства аналогичны указаг1ным для образца ripHMCpa 1. Пример 6. Повторяют оныт с той разннцей, что в качестве катализатора .яют АЦЕОзС н сокаталнзагора 0.18 ммоль тетрахлор-п-бензохпноиа, добавление производят в течепне 3 мин, во время которых температура реакционной нодн.ялась па . Получено 19,75 г сухого нолнмера (69,5%), нмеющего 1 ( 2,12 дл-г, что соответствует средневязкостному молекулярному весу 460000, содержанне ненасыщенных соответствует 1,8 вес. % пзонрена. Полнмер после вулканнзацин имеет характеристики, аналогнчпые прнведенным в табл. 1. Прнмер 7. П)нменя1от те же колнчествп реагентов, как и нредыдуним npnsiepe, с той разннцей, что в качестве катализатора иснользуют 2 ммоль А1(Е1)2Вг li сокатализатора 0,2 roль хлористого ннкрнла, растворенного в СПзС1. Добавление производят при темнературе -40С в течение 2 мин, во время которых температура новыснлась на . Получено 16,45 г сухого полимера (выход 57,8%), имеющего ; 1,82 длг (мол. вес. 360000), содержанне ненасын1,е;Н1ых 3,0 вес.% изонрена, физические свойства одинаковы с указанными для образца в примере 1. Пример 8. Опыт, описанный в предыдущем npiiMepe, повторяк т с той разннцей, что в качестве катализатора применяют 1 ммоль А1(Е1)2С1 и сокаталнзатора - раствор 0,135 ммоль -бромсукцннпмнда и . Добавленне пронзводят нрн -40С в течение 5 мин, темнерат ра под ялась .la 2°С. Получено 4,0 г сухого полнмера (14,)). пмеюп1его -, 1,75 длг (мол. вес 350000), содержание ненасыщенных равно 2,03 оес.%: нзонрена. Пример 9. Оныт, описанный в предыдущеы примере, повторяют с той разшщей, что применяют 2 ммоль Al(Et)2Cl и в качестве сокатализатора 0,24 ммоль N-хлорсукцииимида, растворенного в СНзС. Добавление производят при -40°С в течение 5 мин, причем температура реакционной массы повысилась па 2°С. Получено 2,95 г сухого нолимера (10%), имеющего т, 2,24 дл/г (мол. вес 495000), содержание неиасыщенных равно 2,35 вес.% нзонрепа, физические характеристики одинаковы с указанными для образца в примере 1.

Предмет изобретения

Способ получения сополимера изобутилена путем сополимеризадни изобутилепа и изопрена в присутствии катализатора в инертном разбавителе, например хлор1 стом метиле, отличающийся тем, что, с целью повышения температуры реакцнн и облегчения ее контроля, в качестве катализатора применяют каталитическую систему, включающую:

а)металлоорганическое соединение алюминия формулы А1(Н)з пли А1 (R2)X,

где л - атом галогена и R - углеводородцы11 радикал с числом атомов от 1 до 10, пли водород;

б)содержащее реакционноспособпые галопды, соединение формулы

(В )/,

Y

YX

где . -атом галогена;

Z - азот, углерод или фосфор;

R -- углеводородный радикал с чнслом атомов углерода от I до 10, водород пли одиняков с X;

Y - функциональная группа, выбранная иа

К.

I ;

N-C//

R

R ОК

. ; - C-S ;

OR R Л

i

.R

N0, -C-NC ; -C-R ч

ц т.д.

У - одинаков с Y пли R, У и У могу; быть двухвалептиылп радикалами с двоппо связью непосредственно с .Z;

R - алкильный или арильный радикал, замещенный Б том числе;

п и // равны О илн 1.

2.Способ по и. 1, отличающийся тем, что молярное OTHOUjenne . предпочтительпо от 2 до Ш.

3.Способ по п. 1, отличающийся тем, что сонолимеризацию ведут при температурах от -50 до -25°С включительно.

4.Способ по п. 1, отличающпис.ч .ем, что соотпошение изобутплеиа п изопрена состаВ ляет 90-99,5:10-0,5 вес.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров изобутилена | 1972 |

|

SU505370A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU489339A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU493975A3 |

| Способ получения бутилкаучука | 1973 |

|

SU505371A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИНОВЫХ ПОЛИМЕРОВ | 2004 |

|

RU2422423C2 |

| Способ получения карбоцепных полимеров | 1975 |

|

SU604849A1 |

| Способ получения бутилкаучука | 1972 |

|

SU585817A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННБ1Х ПОЛИМЕРОВ | 1973 |

|

SU400108A1 |

| Способ получения сополимеров изобутилена | 1973 |

|

SU503529A3 |

| Способ получения бутилкаучука | 1974 |

|

SU504497A3 |

Авторы

Даты

1975-04-30—Публикация

1972-11-24—Подача