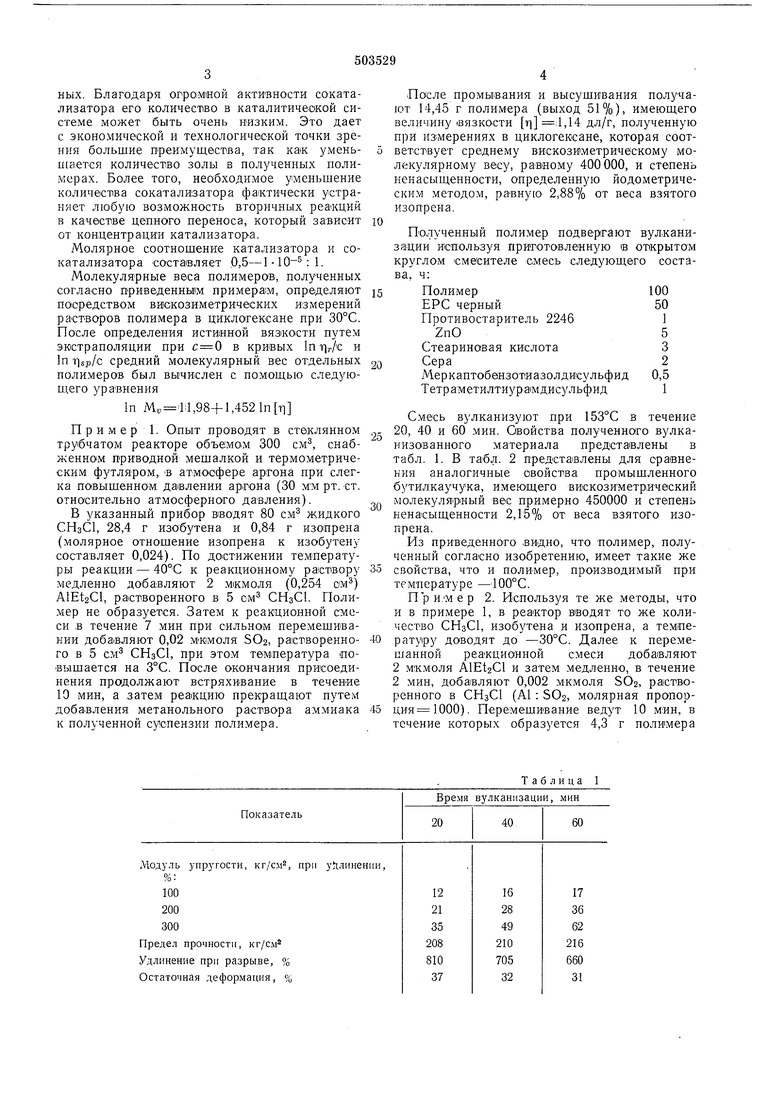

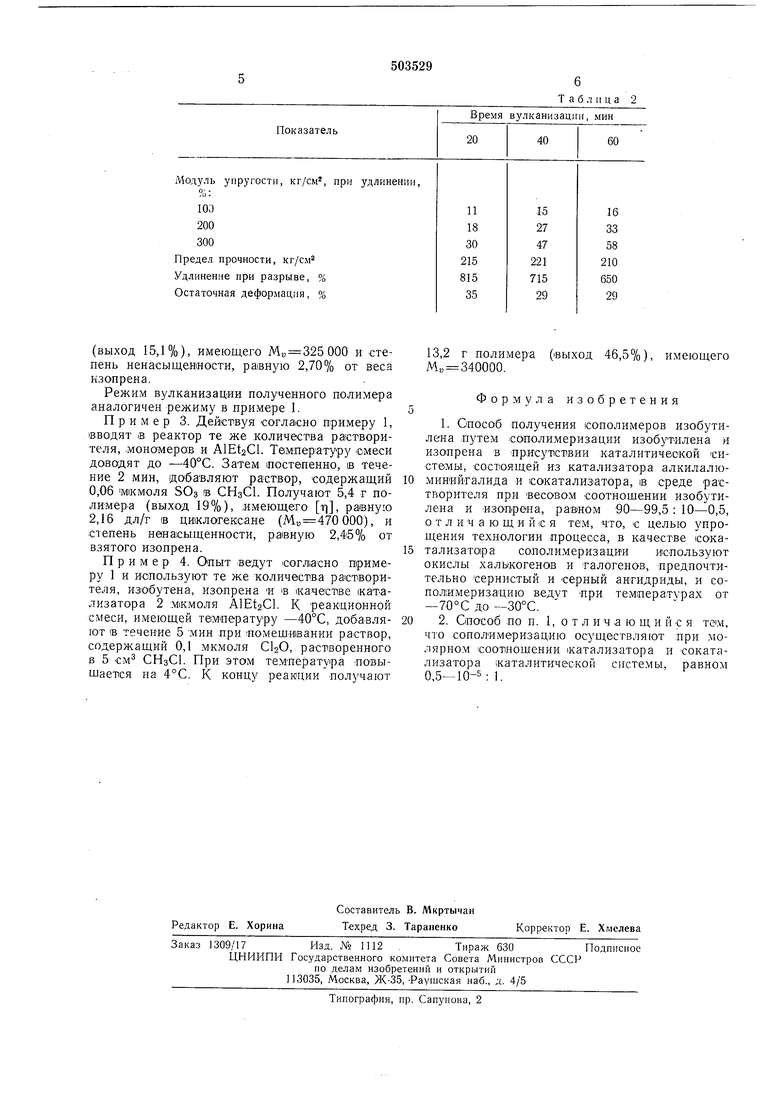

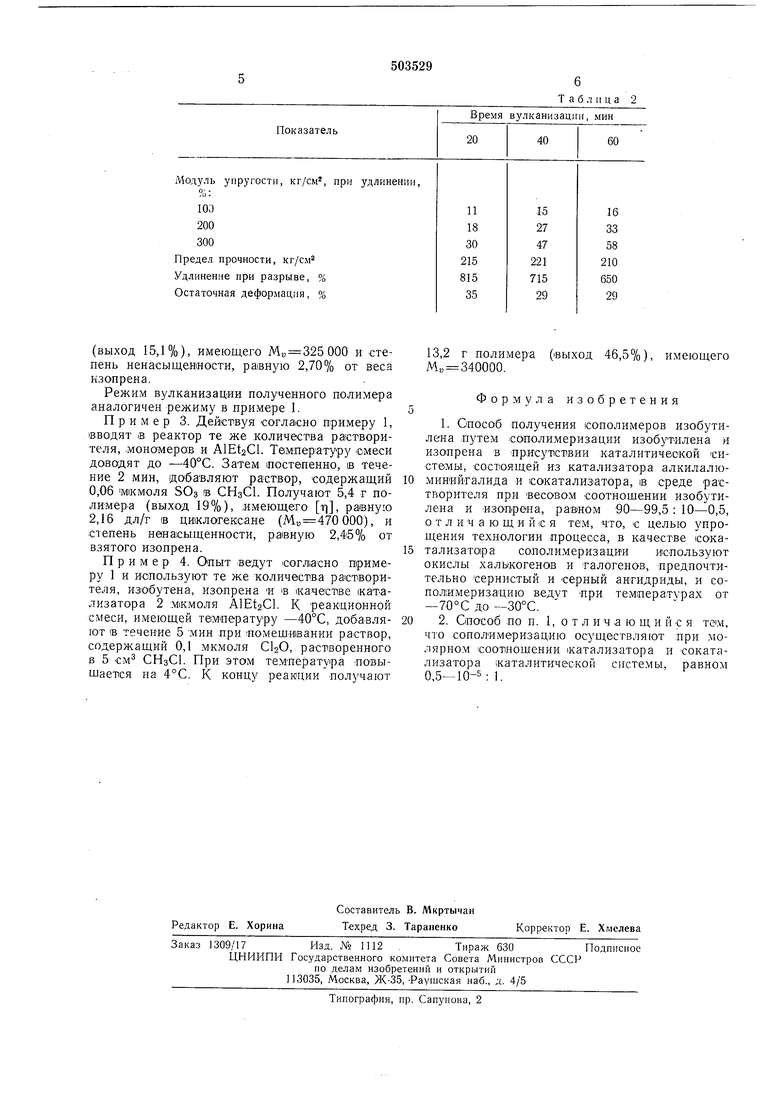

(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА ных. Благодаря огро:м1ной активности сокатализатора его количество в каталитической системе может быть очень низким. Это дает с экономической и технологической точки зрения большие преимущества, так как уменьщается количество золы в полученных полимерах. Более того, необходимое уменьшение количества сокатализатора фактически устраняет любую возможность вторичных реакций в качестве цепного переноса, который зависит от концептрации катализатора. Молярное соотношение катализатора и сокатализатора составляет 0,5-1-10 :1. Молекулярные веса полимеров, полученных согласно приведенным примера:м, определяют посредством ввскозиметрических измерений растворов полимера в циклогексане при 30°С. После определения истинной вязкости путем экстраполяции при в кривых In iv/c и In Tisp/c средний молекулярный вес отдельных полимеров был вычислен с помош,ью следующего уравнения 1п ,98+l,4521n ri Пример 1. Оныт проводят в стеклянном трубчатом реакторе объемОМ 300 см, снабженном приводной мешалкой и термометрическим футляром, -Б атмосфере аргона при слегка повышенном давлении аргона (30 мМ рт. ст. относительно атмосферного давления). В указанный прибор вводят 80 см жидкого С.НзС1, 28,4 г изобутена и 0,84 г изопрена (молярное отношение изопрена к изобутену составляет 0,024). По достижении температуры реакции - 40°С к реакционному раствору медленно добавляют 2 мкмоля (0,254 ом) AlEt2Cl, растворенного в 5 см СНзС1. Полимер не образуется. Затем к реакционной смеси в течение 7 мин при сильном перемешивакии добавляют 0,02 мкмоля SO2, растворенного в 5 см СНзС1, при этом температура повышается на 3°С. После окончания присоединения продолжают встряхивание в течение 10 мин, а затем реакцию прекращают путем добавления метанольного раствора аммиака к полученной суспензии полимера. После промьпвания и высушивания получают 14,45 г полимера (выход 51%), имеющего величину 1ВЯЗКОСТИ ,14 дл/г, полученную при из мерениях в циклогексане, которая соответствует среднему вискози1метричбскому молекулярному весу, равному 400000, и степень ненасыщенности, определенную йодометрическим методом, равную 2,88% от веса взятого изопрена. Полученный полимер подвергают вулканизации используя приготовленную IB открытом круглом смесителе смесь следующего состава, ч: Полимер100 ЕРС черный50 Противостаритель 22461 ZnO5 Стеариновая кислота3 Сера2 Меркаптоббнзотиазолдисульфид 0,5 Тетраметилтиура1М дисульфид1 Смесь вулканизуют при 153°С в течение 20, 40 и 60 мин. Свойства полученного вулканизованного материала представлены в табл. 1. В табл. 2 представлены для cpaiBHeкия аналогичные свойства промышленного бутилкаучука, имеющего вискозяметрический молекулярный вес примерно 450000 и степень ненасыщенности 2,15% от веса взятого изопрена. Из приведенного видно, что полимер, полученный согласно изобретению, имеет такие же свойства, что и полимер, производимый при температуре -100°С. При.мер 2. Используя те же методы, что и в примере 1, в реактор вводят то же количество СНзС1, изобутена и изопрена, а температуру доводят до -30°С. Далее к перемешанной реакционной смеси добавляют 2 мкмоля AlEt2Cl и затем медленно, в течение 2 мин, добавляют 0,002 мкмоля SO2, растворенного в СНзС (А1 : SO2, молярная пропорция ЮОО). Перемешивание ведут 10 мян, в течение которых образуется 4,3 г полимера

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров изобутилена | 1972 |

|

SU505370A3 |

| Способ получения бутилкаучука | 1973 |

|

SU505371A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU489339A3 |

| Способ получения бутилкаучука | 1972 |

|

SU585817A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU469256A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU493975A3 |

| СОЕДИНЕНИЯ, КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ГОМО- ИЛИ СОПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2316559C9 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2003 |

|

RU2337111C2 |

| Способ получения бутилкаучука | 1972 |

|

SU628823A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИМЕРА ИЗОБУТИЛЕНА | 1995 |

|

RU2109019C1 |

Таблица 1

(выход 15,1%), имеющего Mt, 325000 и степень ненасыщениости, 2,70% от веса изопрена.

Режим вулканизации получепного полимера аналогичен режиму в примере 1.

Пример 3. Действуя согласно примеру 1, вводят iB реактор те же .количества растворителя, .мономеров и AlEtaCl. Температуру смеси доводят до -40°С. Затем шостепенно, в течение 2 мин, .добавляют раствор, содержащий 0,06 М1КМОЛЯ ЗОз IB СНзС1. Получают 5,4 г полимера (выход 19%), имеющего т, расвную 2,16 дл/г IB циклогеисане (Ми 470000), и степень непасыщенности, равную 2,46% от взятого изопрена.

Пример 4. Опыт ведут согласно примеру 1 и используют те же количества растворителя, изюбутена, изопрена и В 1качест1ве катализатора 2 :м1кмоля AlEtaCl. К реакционной смеси, имеющей температуру -40°С, добавляют В течение 5 мин лри помешивании раствор, содержащий 0,1 мкмоля СЬО, растворенного в 5 см CHsCI. При этом температура повыЩается на 4°С. К концу реагащи получают

6

Т а б .4II ц а 2

(выход 46,5%), имеющего

13,2 г полимера М„ 340000.

Формула изобретения

Авторы

Даты

1976-02-15—Публикация

1973-04-15—Подача