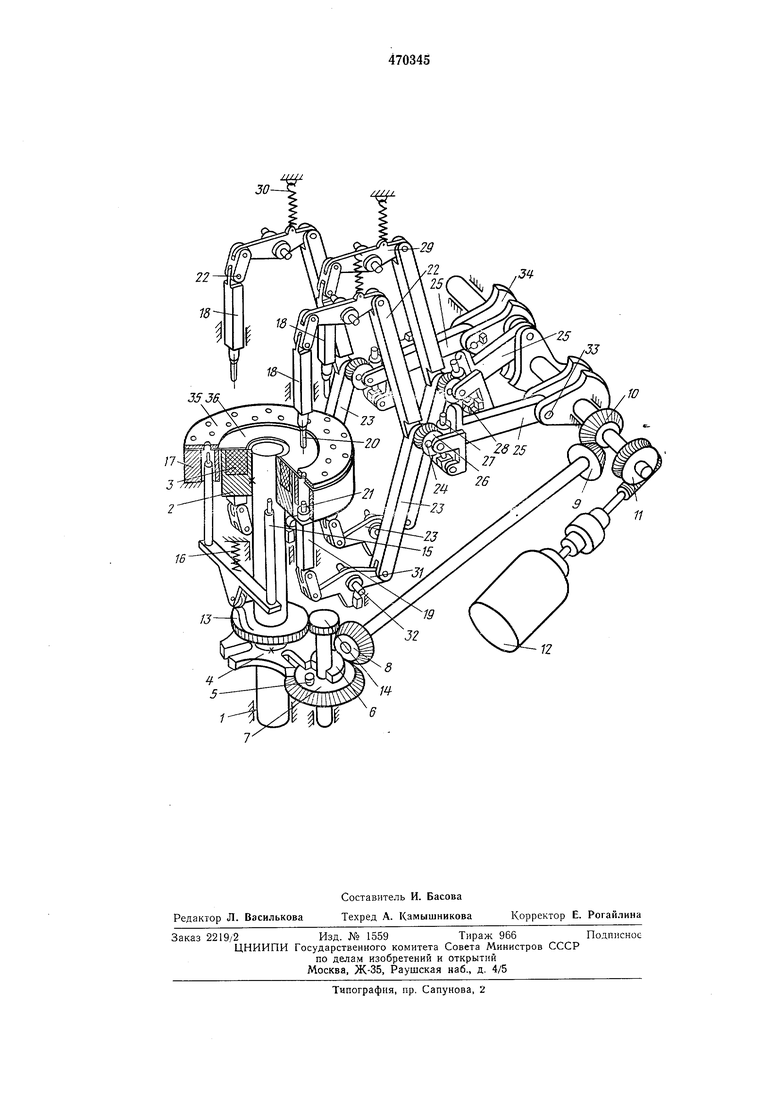

19органы, несущие клепальный инструмент

20и 21. Каждый верхний расклепывающий орган 18 и нижннй расклепывающий орган 19 соответственно связаны с плоскнми верхним 22 и нижним 23 трехзвенниками, щарнирно связанными с пальцем 24 шатуна 25, который эксцентрично закреплен в червячной шестерне 26, взаимодействующей с качающимся червяком 27, имеющим винтовой прижим 28, причем среднее звено 29 верхнего трехзвенника 22 взаимодействует с пружиной 30, которая удерживает среднее звено 31 нижнего трехзвенника 23 на упоре 32. Шатуны 25 смонтированы на соответствующих смещенных по углу щейках 33 коленчатого вала 34, на котором закреплены щестерня 10 и червячное колесо червячной пары 11.

Изделие состоит из фрикционной накладки 35 и металлического диска 36 сцепления.

Станок работает следующим образом.

Фрикционная накладка 35 и металлический диск 36 устанавливаются на поворотный стол 2 и предварительно фиксируются выталкивателями 15. При включении полуавтоматического станка включается электромагнитный держатель 3, жестко .прижимая металлический диск 36 к поворотному столу 2.

От гидродвигателя 12 через червячную самотормозящую пару 11, коленчатый вал 34, щатуны 25, трехзвенники 22 опускают верхний расклепывающий орган 18, в то время как нижний расклепывающий орган 19 неподвижен, так как Среднее звено 31 нижнего трехзвенника 23 прижато к упору 32 под действием пружины 30. При опускании верхнего расклепывающего органа 18 заклепка попадает под клепальный инструмент 20 и дальнейшим движением проталкивается в отверстие накладки 35 и диска 36. Причем заклепки окончательно фиксируют накладку 35 относительно прижатого диска 36. Под действием пружины 30 через верхний расклепывающий орган 18 и заклепку осуществляется прижим накладки 35 с диском 36 к неподвижному столу 17 и благодаря разнице высот верхних плоскостей поворотного стола 2 и неподвижного стола 17 одновременно происходит правка металлического диска 36.

Верхний расклепывающий орган 18 останавливается, и при дальнейшем вращении коленчатого вала 34 начинается подъем нижнего расклепывающего органа 19. Происходит силовое замыкание нижнего 19 и верхнего 18 расклепывающих органов через плоские трехзвенники 22 и 23, т. е. клепка, при этом столы 2 и П разгружены, а склепываемое изделие не испытывает никаких усилий, кроме усилий прижима, осуществляемых пружиной 30. В результате смещения по углу шатунных шеек 33 замыкание расклепывающих органов 18 и 19 происходит не одновременно, а по программе,

обеспечивающей отсутствие деформации склелываемого изделия.

В дальнейщем нижние расклепывающие органы 19 отводятся от изделий до контакта среднего звена 31 и упором 32, а затем верхние расклепывающие органы 18 отводятся в исходное положение, преодолевая усилие пружины 30. Через шестерни 10, 9, 8, 7, 14 шестерня копира 23 под действием пружины 16 выводит выталкиватели 15 из изделия, фиксирующий сектор 6 освобождает мальтийский крест 4, а водило 5, взаимодействуя с мальтийским крестом 4, поворачивает поворотный стол 2 на следующую позицию. Происходит несколько циклов клепки, причем выталкиватели 15 остаются опущенными, а электромагнитный держатель 3 остается включенным. После последней клепки отключается электромагнитный держатель 3, выталкиватели 15 поднимаются от копира 13 и приподнимают изделие от электромагнитного держателя 3.

Поворотный стол 2 осуществляет последнюю индексацию в цикле, станок отключается, и изделие удаляется, цикл клепки закончен, выталкиватели стоят в верхнем положении; станок подготовлен к склепыванию последующих изделий.

Предмет изобретения

Полуавтоматический станок для клепки накладок, содержащий смонтированные на станине поворотный стол для установки склепываемого узла, связанный с механизмом фиксации, и симметрично расположенные один относительно другого расклепывающие органы, связанные между собой и с приводом посредством рычажного механизма, отличающийся тем, что, с целью обеспечения клепки накладок к дискам сцепления и повышения производительности, рычажный механизм выполнен в виде шарнирно связанных между собой двух плоских трехзвенников, один из которых шарнирно соединен с верхним клепальным органом, а другой - с нижним, при этом среднее звено одного трехзвенника подпружинено, а на станине смонтирован упор, контактирующий со средним звеном другого трехзвенника, привод выполнен в виде коленчатого вала со смещенными по углу шатунными шейками, каждая из которых связана посредством шатуна с двумя трехзвенниками через качающийся червяк и эксцентрично установленную червячную шестерню, поворотный стол снабжен смонтированным в нем электромагнитным держателем и охватывающим его кольцевым неподвижным столом, а механизм фиксации выполнен в виде выталкивателей, расположенных в направляющих отверстиях, предусмотренных в неподвижном столе, и связанных между собой коромыслом, контактирующим с копиром, расположенным на приводе поворотного стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепельный станок | 1979 |

|

SU793690A1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Станок для клепки тормозных накладок | 1990 |

|

SU1752477A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для клепки | 1979 |

|

SU891199A1 |

| Установка для безударной клепки стержневых заклепок | 1980 |

|

SU941003A1 |

| Клепальный пресс | 1989 |

|

SU1620198A1 |

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Штамп для групповой клепки ступенчатых деталей | 1990 |

|

SU1712057A1 |

Авторы

Даты

1975-05-15—Публикация

1973-04-05—Подача