(54) СПОСОБ РАЗРУШЕНИЯ НЕФТЯНОЙ ЭЛ УЛБСИИ

12

X означает .радикалы полифункцнональных соединений, среди которых можно использовать алифатические иолиоксисоедииения с 2- 10, иредпочтительио 2-6 атомами углерода, такие как этилеигликоль, ироииленгликоль, меопентилгликоль, бутаитриол, триметилпроиаи, глицерии, пеитаэритрит, тетраметилолциклогексаиол или сорбит. Кроме того, могут быть ис1ю;1ьзоваиы дикарбоиовые кис.тоты с 4-20, иредиочтительно 6-20 атомами углерода, такие как адининовая или геитадекаидикарбоновая кислота, под которыми иодразумевается 1,8- или 1,9-геитадекандикарбоновая кислота или смеси этих двух кислот.

Особенно пригодные радикалы X ироизподятся от бифункциональных соединений, из которых иредночитают соответствующие соединения дикарбоновых кисЛот, как адиииновая и гентадекаидикарбоиовая.

Оксиалкилирозанные иолифуикциональные соединения получают или иутем прямого взаимодействия соответствующего полиэтиле; И;Или ироиилеигликоля с полифункциоиальиым соединением или тем, что нолифункциоиальиое соединение подвергают взаимодействию с окисью этилена и/или окисью пропилена (при иеобходимости иоследовательно несколькими стадиями) нри давлении 2-12 ати, иредночтительио 3-8 ати, и температуре 120-150°С, иредпочтительио 120-135°С. Например, этерифицированиую адипиновую кнслоту получают путем этерификаиии с блоксополимером из окиси этилена и окиси нпоиилена.

Второй компонент (Б) смеси представляет собой продукты этерификации канифоли, абиетиновой кислоты, тритериена или получаемой из последнего путем реакции присоединения по Дильсу и Альдеру с малеиновым ангидридом малеопимаровой кислоты. Производные малеопимаровой кислоты особенно пригодны потому, что эта кислота трифуикциональна, т. е. может быть этерифицирована по трем карбоксильным группам.

Спн1ртовыми компонентами этерификации являются оксиалкилированиые соединения формулы 1, которые согласно нриведениому определению представляют собой оксиалкилированные полифункциоиальные соединения. Кроме того, в качестве комнонентов этерификации следует указать оксиалкилированные полиалкилеигликоли формулы 2

НО-А,-В,„-А„-ОН,

в которой А, В /, т, п имеют указанное значение.

Наряду с оксиалкилированными иолифункциональныки соединениями формулы 2, как, например, сложный полиалкиленгликолевый эфир адипиновой или геитадекаидикарбоновой кислоты, можно использовать и одни полиалкиленгликоли, соответствующие формуле 2. Из них следует назвать полиохсиалкилкрованные полипропнленгликоли, у которых

/, п одинаковые и означают иредночтительно целое число от 10 до 50, т - целое число от 15 до 50.

Абсолютное кол1 чество единиц окиси полиалкилена в продуктах этерификации ограничеио. При полифункциональных соединениях формул 1 и 2 в качестве основного вещества для компонента этернфикации оно составляет , предпочтительио 35-100 на каждую функциональную группу. При изоалкилфенолформальдегидных смолах на каждое фенольное ядро приходится 4-50 единиц окиси алкилена. Следовательно, максимальное количество единиц окиси алкилена зависит от количества фенольных ядер.

Компонент Б смеси можно получать различным образом.

1.Канифоль или малеопи.ма|ровую кислоту этернфицируют с одним из указанных продуктов оксиалкилирования, наиример полиокспэтИлированным иолипропиленгликолем, в соотношении 1 :1 или 1:1 - 1 : 3 с добавкой кислоты, Например серной л-толуолсульфоновой или борной кислоты.

2.В щелочной среде к канифоли или абиетиновой кислоте или малеопимаровой кислоте вводят под давлением последовательно окись этилена и/или пропилена и таким образом получают сложнь е полигликолевые эфиры.

3.Канифоль или малеопимаровуро кислоту оксиалкилируют как во втором при.мере и затем подвергают уже пригодное в качестве компонента смеси соединение взаимодействию

с одним из пригодных для этого полифункцнональных соединений, например с адипиновой кислотой в кислой среде.

4.Сиачала канифоль этерифицируют аналогично первому примеру. Получаемый при этом продукт, имеющий от 1 до 3 свободных гидроксильных групп, подвергают затем дополнительно взаимодействию с полифупкциоиальным соединением, таким как адипиновая или гептадекандикарбоновая кислота.

5.Смешивают канифоль, малеииовый ангидрид и окись зтилена к/или пропилена или одно из применяемых оксиалкилированных соединений и подвергают их как исходные смеси в автоклаве взаимодействию друг с другом.

Полученные сложные эфиры (Б) смешивают с компонентом А смеси в весово.м соотношении 1:3-3:1. Предпочтительное соотношение 1 : 1.

Отдельные продукты характеризуются такими показателями, как числом омыления, кислотным числом, гидроксильным числом и т. д. Получаемые хрупкие вещества в большинстве случаев окрашены в светло- (до средне-коричкевых) иногда темно-коричневые тона.

Целесообразно смеси приготовлять в виде растворов, в которых они содержатся в количестве 50 вес. %. Для этого годятся органические растворители, особенно ароматические углеводороды, как ксилол или толуол, а также смеси из ароматических углеводородов и спиртов с количеством углеродных атомов от 1 до 4. Эти растворы характеризуются вязкостью.

Деэмульгаторы нефтяных эмульсин могут исиользоваться для холодного деэмульгирования эл1ульсий воды Б масле, содержащих ириблизительно 1,0-90 вес. % воды или соленой воды и образующихся ири добыче нефти. Деэмульгаторы применяются в виде 50%-ного раствора или в более разбавленной форме (минимально 0,5%) и предпочтительно вводятся в скважины (в нефтяном ноле). Температура добываемых эмульсий воды в масле достаточна для того, чтобы реакция расслоения нроисходила со скоростью, при которой эмульсия может быть разрушена уже по пути на завод. В соответствующем необогреваемом сепараторе можно потом сразу отделять сырую нефть от соленой воды (в случае необходимости с применением электрического поля). .В подобных сенараторах даже в очень сложных случаях отделяется самая большая часть соленой воды. Дальнейшую обработку можно потом при повышенных температурах завершать в химических и электрохимических установках (очистительных аппаратах любого типа). Преимущество используемых согласно изобретению деэмульгаторов для нефтяных эмульсий заключается в том, что самая большая часть воды отделяется перед обработкой в очистительных аппаратах любого типа и больше не должна нагреваться, что ввиду высокой но сравнению с нефтью (Сг, 0,5 кал/г . °С) удельной теплоемкости воды (Сг, 1 кал/г- С) имеет большое значение для экономии энергии.

Температура застывания сортов нефти, которые могут быть обработаны согласно предложенному способу, должна быть по меньшей мере на 10° С ниже температуры добычи. Эти сорта нефти различного происхождения и добываются, например, из месторождений в Ханкенсбютеле, Берккёперне, Штеймбке, Штелле (нижняя Саксония), Ландау (долина Верхнего Рейна), Арлесриде (предгорья Альпов), Парантизе, Мимизане (Юго-Западная Франция) и Барейне (Ближний Восток), а также в Нигерии и Австрии.

Пример 1. Получение малеопимаровой кислоты.

453 вес. ч. (1,5 эквивалента) канифоли расплавляют при 160° С под азотом и сушат в течение 4 час при уменьшенном давлении (20 мм рт. ст.). Затем добавляют 147 вес. ч. (1,5 эквивалента) малеинового ангидрида (в распыленном виде) при 180-190° С и нагревают эту смесь в течение 5 час при 200° С. Получают малеоиимаровую кислоту с выходом 600 г, кислотное число 280.

Пример 2. Получение сложного эфира полиэтиленгликольдикарбоновой к;1слоты.

300 вес. ч. (0,15 эквивалента) соединения НО(С2Н40),4(СзНбО)4о(С2Н40)14Н (гидроксильное чнсло 42,5) нодвергают в течение 3 час при 155° С при Размешивании в азотной атмосфере взаимодействию с 11 вес. ч. (0,075 эквивалента) адиппновой кислоты и 3 вес. ч.

п-толуолсульфоновой кислоты. Для удаления реакционной воды дополнительно размешивают в течение 3 час ири 120° С/20 мм рт. ст. Выход 310 г; гидроксильное число 23: число омыления 25; кислотное число 7.

Пример 3. 151 вес. ч. (0,5 эквивалента) канифоли и 1.5 вес. ч. (1 вес. %) едкого иатра в виде 50%-ного водного раствора и 46,4 вес. ч. (0,8 эквивалента) окиси пропилена смешивают в автоклаве с мешалкой (емкость

2 л), нагревают до 135° С и нагревают дальше до достнжения постоянного давления. Выход составляет 197 вес. ч.; кислотное число 1,7; число омыления 21; гпдроксильное число 213; карбонильное число 10,0; йодоводородное

число 141.

Затем подают 39,5 вес. ч. (0,1 эквивалента) указанного продукта в 100 вес. ч. диоксана с 0,38 вес. ч. (1 вес. %) метилата натрия в автоклав с мешалкой (емкость 2 л). После

этого напрессовывают 136,5 вес. ч. (3.1 эквивалента) окиси этилена ири 125°С и потом 180 вес. ч. (3,1 эквивалента) окиси пропилена ири 135° С. Выход 354 г: гидроксильное число 49.

П р и м е р 4. 180 вес. ч. (0,06 эквивалента) соединения

НО (С2Н40) ,4 (СзНеО) 40 (С2Н40) нН

(гидрокспльное число 37,4. мол. вес. 3000), 1,8 вес. ч. (1 вес. %) /г-толуолсульфоновой кислоты и 36,24 вес. ч. (1,12 эквивалента) канифоли смешивают и размешивагот в течение 3 час при 150° С/20 мм рт. ст. под инертным газом. Получают жидкий коричневый продукт с выходом 215 вес. ч., что соответствует 99,9% от теоретического; кислотное число 27; число омыления 31; гпдроксильное число 18; карбонильное число 14,0.

Пример 5. 210 вес. ч. (0,1 эквивалента) соединения

НО(С2Н40),(СзНбО)2б(С2Н40)пН

(гидроксильное число 55,7, мол. вес. 2100) и 2,1 вес. ч. (1 вес. %) п-то.туолсульфоновой кислоты и 30,2 вес. ч. (0.1 эквивалента) канифоли смешивают и размешивают в течение

3 час при 150° С/20 мм рт. ст. под азотом. Выход 240 г; кислотное число 20; число омыления 23; гидроксильное число 40. П р и м е ip 6. 1. Оксиалкилпрование. 60.4 вес. ч. (0.2 эквпвалента) канифоли и 0.604 вес. ч. (1 вес. %) метилата натрия смешивают Б автоклаве с мешалкой (емкость 2 л). Затем порциями напрессовывают последовательно 80 вес. ч. (1,8 эквивалента) окиси этилена при 125° С,

417 вес. ч. (7,2 эквивалента) окиси пропи.лена при 135°С и 80 вес. ч.(1,8 эквивалента) OK11CJI этилена при 125° С. Выход 639 г; кислотное число 2,2; число омыления 4,8; гидроксильное число 50.

2. Этерификация. 224 вес. ч. (0,07 моль продукта 1, 2,2 вес. ч. (1 вес. %) /г-толуолсульфоновой кислоты и 5,11 вес. ч. (0,035 моль) адипииовой кислоты смешивают и размешивают потом в течение 3 час при пропускании азота при 150° С и сушат в течение 3 час при 120С/20 мм. рт. ст. Выход 230 вес. ч.; кислотное число 2,8; число омыления 18; гидрокс1 льиое число 64.

Пример 7.

1.Оксиалкилирование. 60,4 вес. ч. (0,2 эквивалеита) канифоли и 1,2 вес. ч. (2 вес. %) метилата натрия смешивают в автоклаве с мешалкой (емкость 2 л) и наирессовывают потом порциями последовательно с 230 вес. ч. (3,97 эквивалента) окиси проиилена ири 135° С, 241 вес. ч. (5,47 моль окиси этилена при 125°С и 230 вес. ч. (3,97 моль окиси пропилена ири 135° С. Выход 760 г; гидроксильное число 40,0.

2.Этерификация. 225,5 вес. ч. (0,06 эквивалента) продукта 1, 2,25 вес. ч. (1 вес. %) /г-толуолсульфо овой кислоты и 9,84 вес. ч. (0,03 моль гептадекандикарбоновой кислоты смешивают и раз.мешивают потом в течение 3 час при 150° С под азотом и высушивают в течение 3 час при 120° С/20 мм рт. ст. Выход 236 вес. ч.; кислотное число 9,0; число омыления 13; гидроксильиое число 40.

Пример 8. 1260 вес. ч. (0,5 эквивалента) соединения

НО (СгН+О) ,4 (CsHgO)40 () мН

(гидроксильное число 44,3), 12,6 вес. ч. (1 вес. %) й-толуолсульфоновой кислоты и 151 вес. ч. (0,5 эквивалента) каиифоли смешивают и размешивают в течение 3,5 час при 150° С/20 мм рт. ст. под азотом. Выход 1414 вес. ч., кислотное число 10; число омыления 18,6; гидроксильиое число 28. Затем смешивают 648 вес. ч. (0,23 эквивалента) полученного продукта с 3,24 вес. ч. (0,5 вес. %) п-толуолсульфоиовой кислоты и 75,4 вес. ч. (0,23 эквивалента) гептадекандикарбоповой кислоты и размешивают в течение 3,5 час нри 150° С/20 мм рт. ст. под азотом. Выход 724 вес. ч.; число омыления 49,5; гидроксильиое число 14,5.

Пример 9. 234 вес. ч. (0,1 эквивалента)

НО (СгНлО) U (СзНбО)40 (С2Н40) ыН

(гидроксильное число 48) смешивагот с 2,34 вес. ч. (1 вес. %) я-толуолсульфоновой кислоты и 40 вес. ч. (0,1 эквивалента) малеопимаровой кислоты и размешивают в течение 3 час ири 150° С под азотом. Затем высушивают продукт в течение 3 час при 120° С/20 мм рт. ст. под азотом. Выход

274 вес. ч.; кислотное число 35; число ov.i,ления 38; гидроксильное число 17.

Пример 10. 212 вес. ч. (0.03 эквивалента)

ПО(С2Н4О и(СзНе,О)4о(С2Н,0)ыН

(гпдроксильиое число 42,3) с.ешивают с 2,12 вес. ч. (1 вес. %) /г-толуолсульфоновой кислоты и 16 вес. ч. (0,04 эквивалента) малеопимаровой кислоты и размешивают в течение 3 час при 150° С иод азотом и высушивают в течение 8 час при 120° С/20 мм рт. ст. Выход 229 вес. ч.; кислотное число 20; число омыления 3; гидроксильное число 34,5.

Пример И. 200 вес. ч. (0,075 эквивалекта)

НО(С2Н40)14(СзНбО)4о(С2Н40),4Н

(гидроксильное число 42,3) смешивают с

2вес. ч. (1 вес. %) л-толуолсульфояовой кислоты и 10 вес. ч. (0,025 моль малеопимаровой кислоты, размешивают в течение 3 час ири 50° С иод азото.м и высушивают в течение

3час ири 120° С/20 мм рт. ст. Выход 207,5 вес. ч.; кислотное число 18; число омыления

12; гндроксильное число 38.

Пример 12. 30,2 вес. ч. (0,1 эквивалента) канифоли, 9,8 вес. ч. (0,1 эквивалента) .малеинового ангидрида и 270 вес. ч. (0,1 эквивалента)

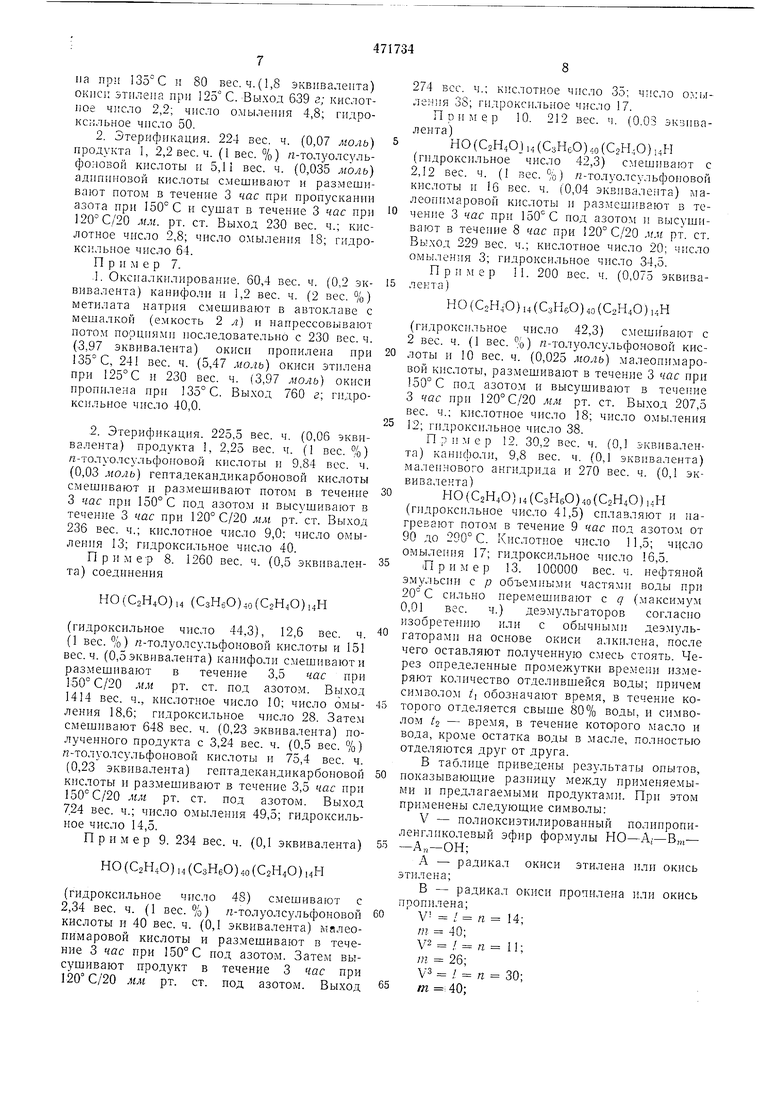

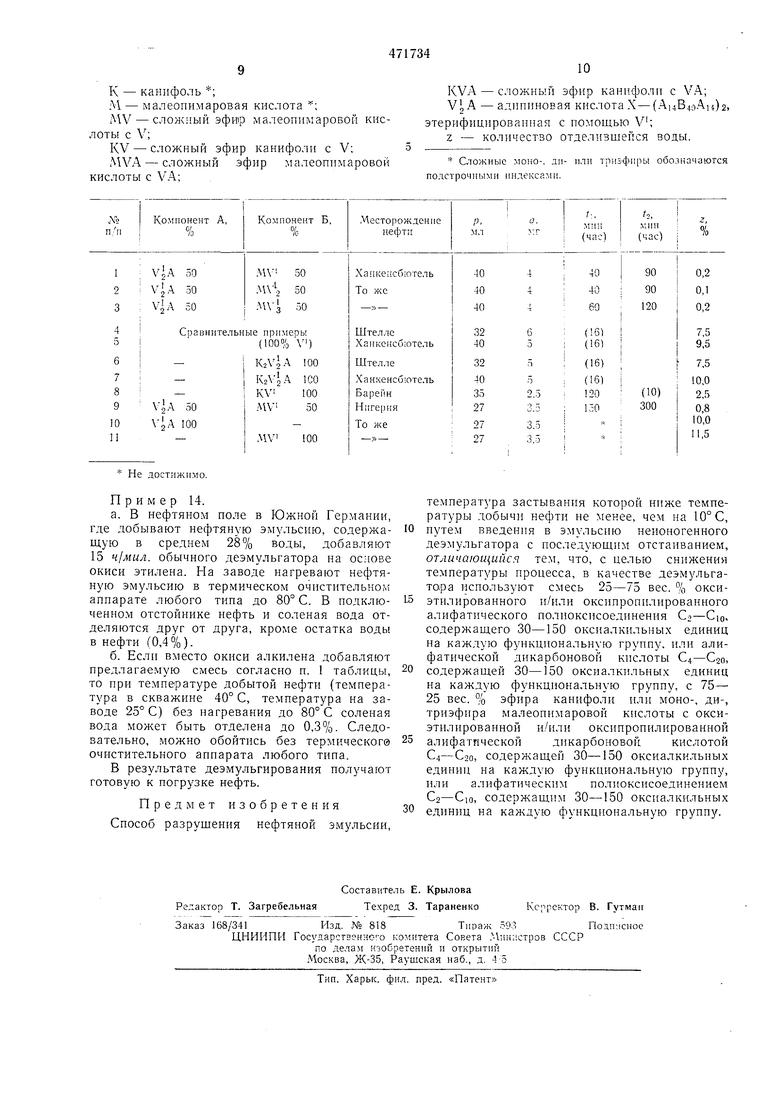

НО(С2Н40),4(СзНбО)4о(С2Н40),4Н

(гидроксильное число 41,5) сплавляют и нагревают потом в течение 9 час под азотом от 90 до 290° С. Кислотное число 11,5; число омыления 17; гидроксильное число 6,5. Пример 13. 100000 вес. ч. нефтяной эмульсии с р объемными частями воды при 20° С сильно перемешивают с q (максимум 0,01 вес. ч.) деэмульгаторов согласно изобретенню или с обычными деэмульгаторами на основе окиси алкилена, после чего оставляют полученную смесь стоять. Через определенные промежутки времени измеряют количество отделившейся воды; причем символом t обозначают время, в течение которого отделяется свыше 80% воды, и символом /2 - время, в течение которого масло и вода, кроме остатка воды в масле, полностью отделяются друг от друга.

В таблице приведены результаты опытов, показывающие разницу между применяемыми и предлагаемыми продуктадти. При этом применены следующие символы;

V - полиоксиэтилированиый полипрониленгликолевый эфир формулы НО-А;-В,„-

А - радикал окиси этилена или окись этилена;

В - радикал окиси пропилена ли окись пропилена;

V / « 14; т 40;

V2 / « I ; /п 26;

уз / га 30; т : 40;

К - канифоль ;

М-малеопимаровая кислота ;

MV - сложный эфир малеопимаровон кислоты с Y;

KV - сложный эфир канифоли с V;

- сложный эфир малеопимаровой кислоты с VA:

KVA - сложный эфир канифоли с VA; V, А - адиииновая кислота X-{Ai4B4oAu)2, этерифицированная с иомощью V;

Z - количество отделившейся воды.

Сложные МОИО-. ли- НЛП трнэфнры оболначаются подстрочными индексами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безжировой замасливатель для шерстьсодержащего волокна | 1988 |

|

SU1788113A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФЕНИЛОВЫХ ЭФИРОВ ГЛИКОЛЕЙ | 1969 |

|

SU240573A1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2012592C1 |

| ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО | 1968 |

|

SU426372A3 |

| Способ получения бром-иодистых комплексных соединений с наионогенными поверхностно-активными веществами | 1975 |

|

SU640638A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1971 |

|

SU321009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛФОСФОРСОДЕРЖАЩИХ ПОЛИЭФИРОВ | 1967 |

|

SU198645A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРАЛ1 | 1967 |

|

SU196650A1 |

| Способ получения моноалкиленгиколевых эфиров акриловых кислот | 1974 |

|

SU521253A1 |

| Способ получения присадок к смазочным маслам | 1972 |

|

SU501679A3 |

Авторы

Даты

1975-05-25—Публикация

1971-03-23—Подача