Изобретение относится к электротехнической и керамической промышленности и может быть использовано на заводах, производящих высоковольтные изоляторы из пластичного электротехнического фарфора.

Известен пуансон для формования керамических изделий, например высоковольтных изоляторов, содержащий снабженный хвостовиком формующий диск с профильной рабочей поверхностью.

Однако в таком пуансоне смещение одноименных канавок в любом сечении рабочей поверхности пуансона горизонтальной плоскостью относительно вертикальной плоскости формования вызывает значительные усилия ггри формовании и, соответственно, приводит к образованию таких дефектов, как треск, неравномерная усадка, разрыв связей между частицами и неупругому их смещению, т. е. к нарушению макро- и микроструктуры керамической,или фарфоровой массы.

Целью изобретения является повышение качества изделия.

Это достигается тем, что рабочая поверхность пуансона выполнена с затыловкой, все одноименные точки которой лежат в одной плоскости, наклоненной в сторону вращения заготовки формуемого изделия. Кроме того, угол наклона плоскости одноименных точек затыловки составляет 25-45° от вертикали.

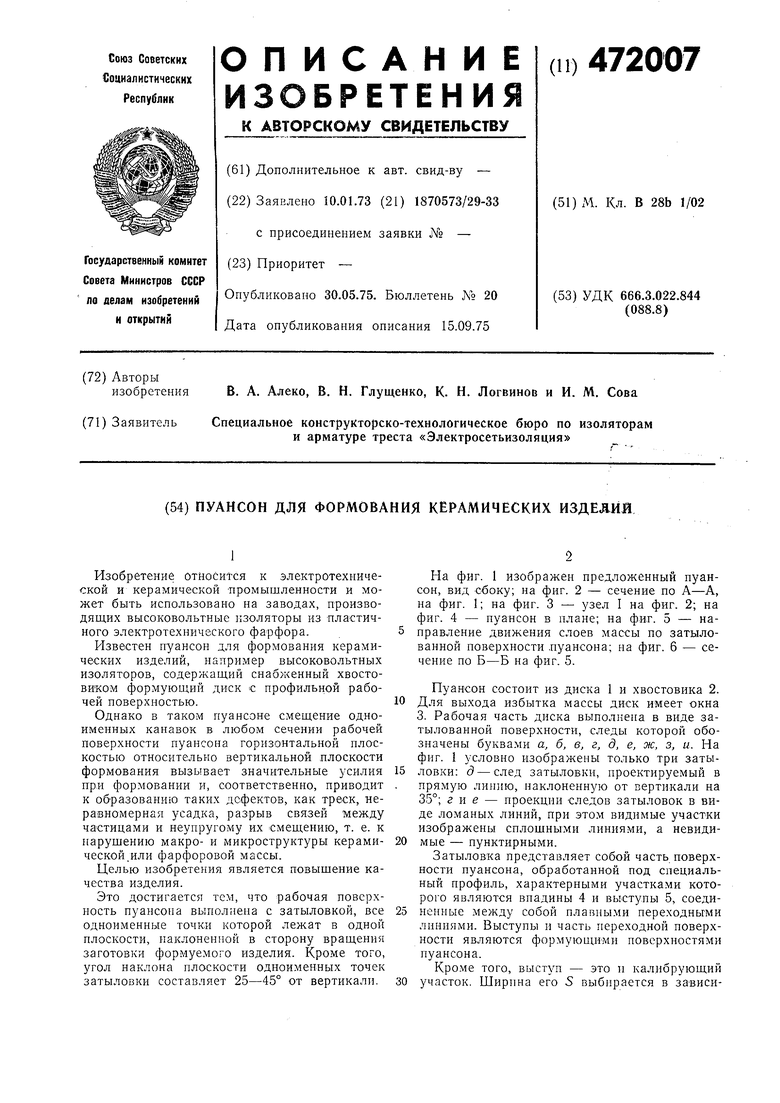

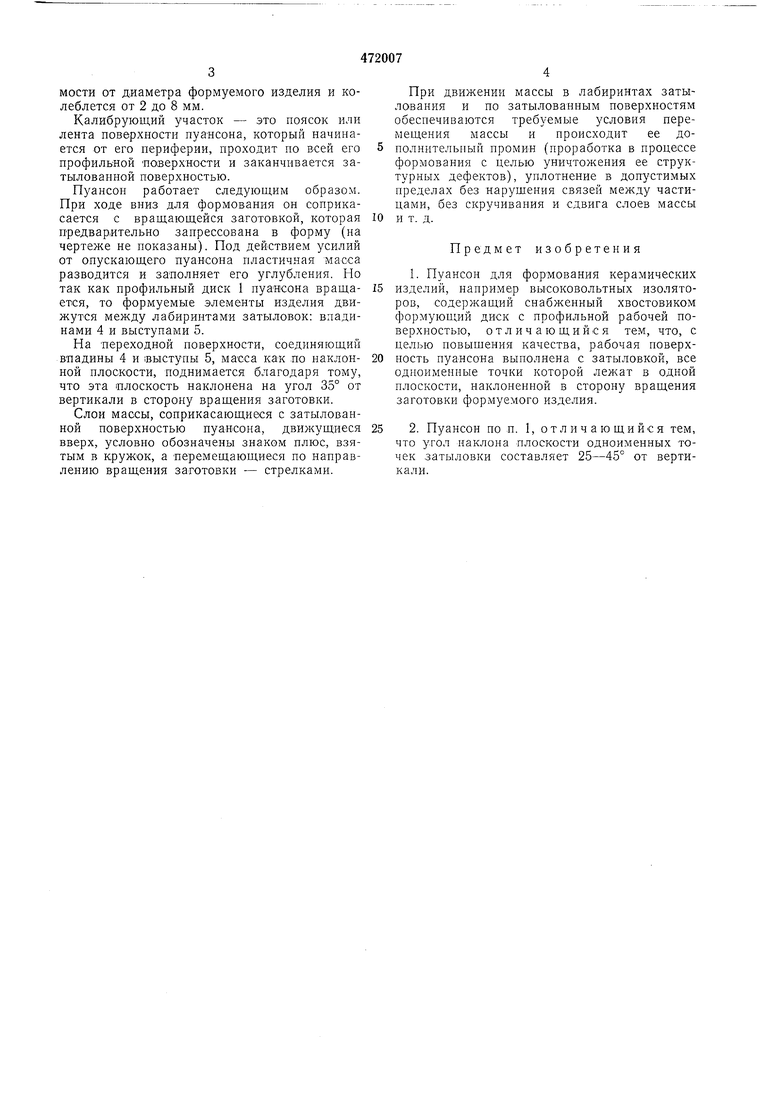

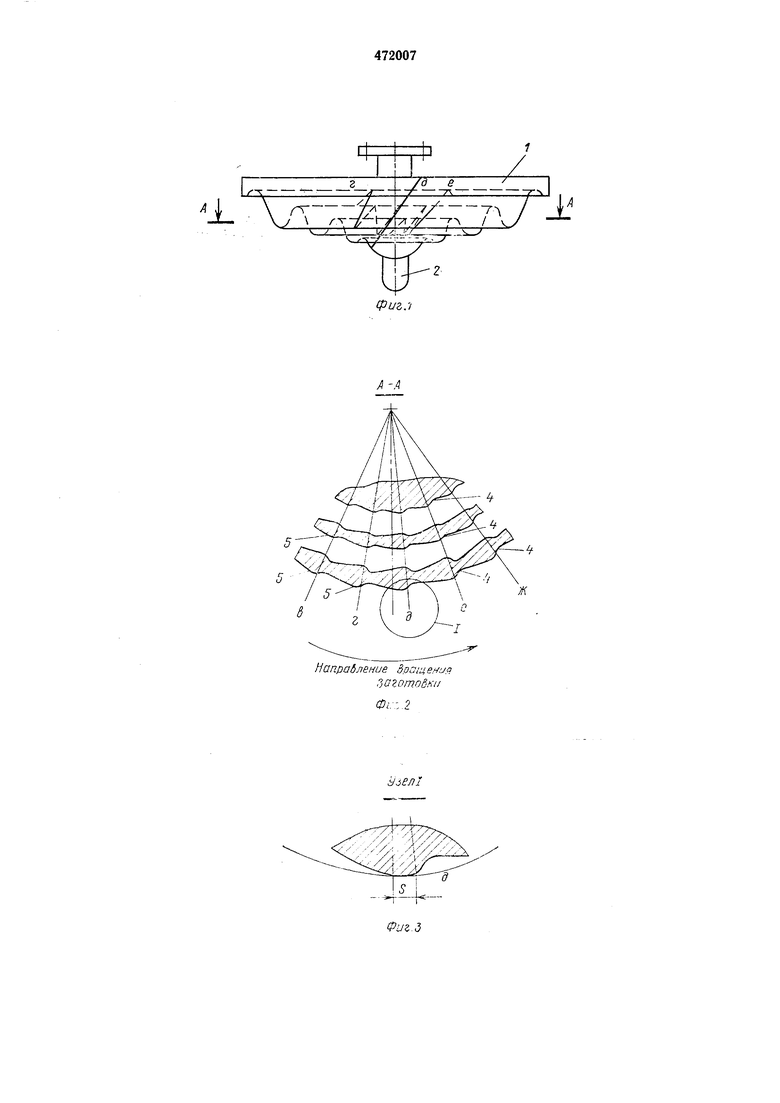

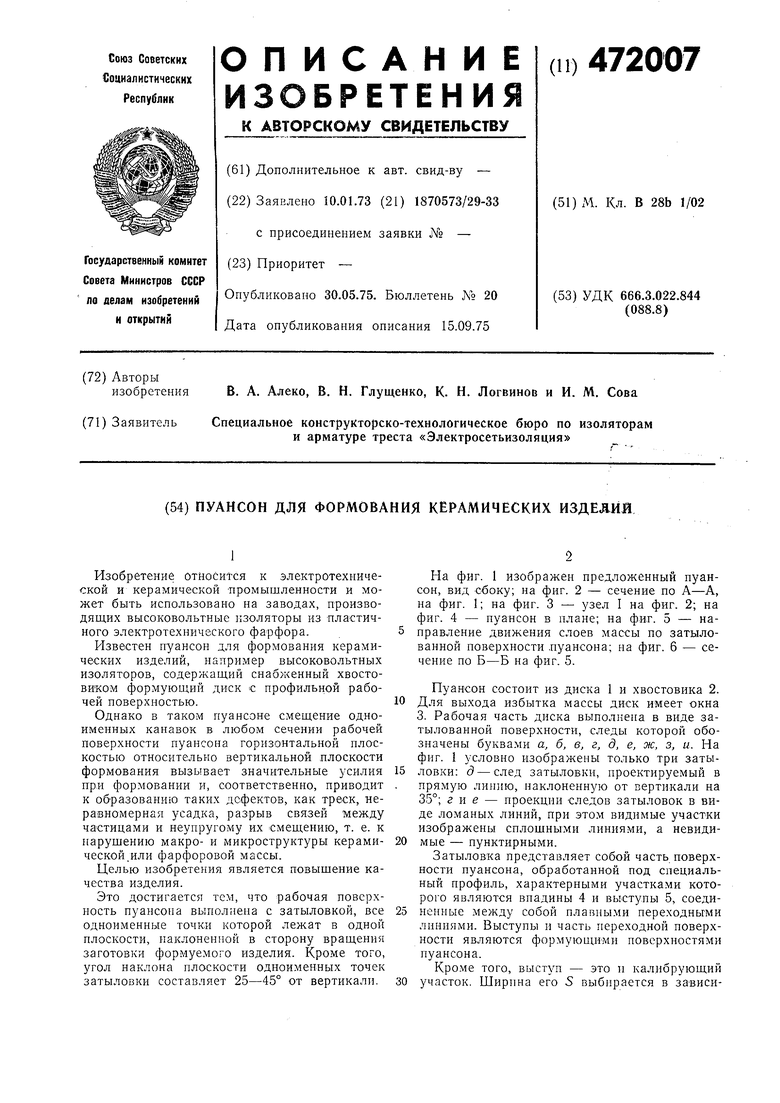

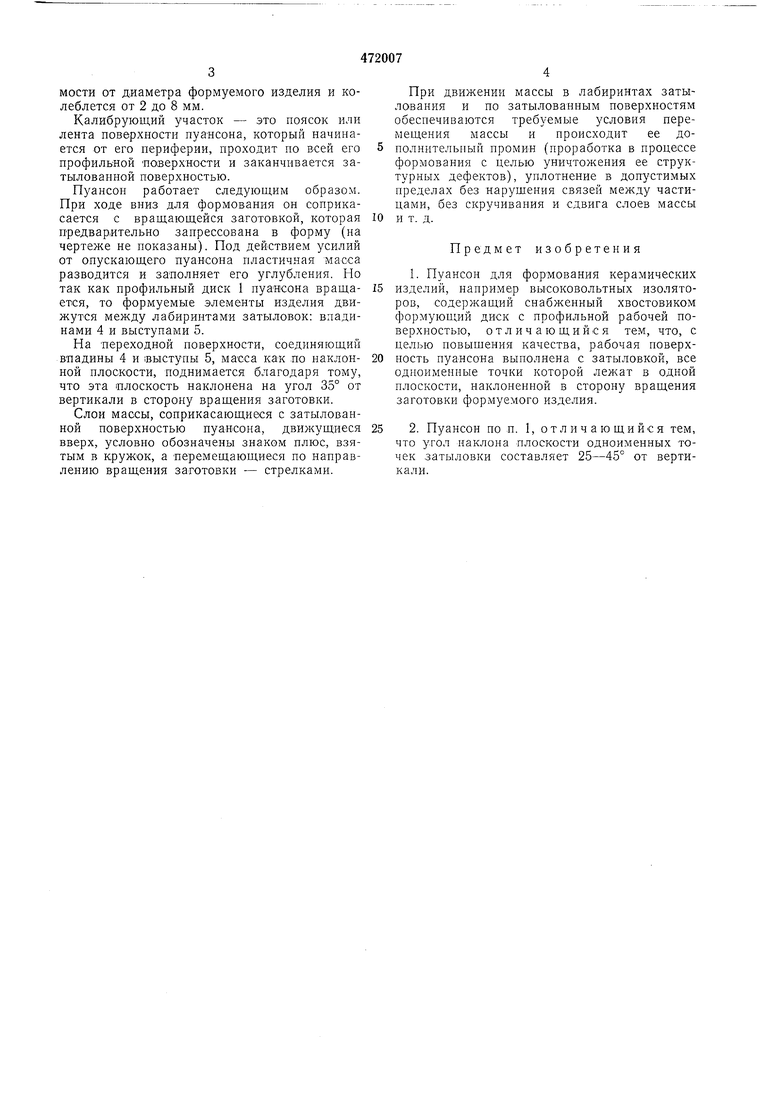

На фиг. 1 изображен предложенный пуансон, вид сбоку; на фиг. 2 - сечение по А-А, на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - пуансон в плане; на фиг. 5 - направление движения слоев массы по затылованной поверхности луансона; на фиг. 6 - сечение по Б-Б на фиг. 5.

Пуансон состоит из диска 1 и хвостовика 2.

Для выхода избытка массы диск имеет окна 3. Рабочая часть диска выполнена в виде затылованной поверхности, следы которой обозначены буквами а, б, в, г, д, е, ж, з, и. На фиг. I условно изображены только три затыловки: д - след затыловки, проектируемый в прямую линию, наклоненную от вертикали на 35°; г и е - проекции следов затыловок в виде ломаных линий, при этом видимые участки изображены сплошными линиями, а невидимые - пунктирными.

Затыловка представляет собой часть поверхности пуансона, обработанной под специальный профиль, характерными участками которого являются впадины 4 и выступы 5, соединенные между собой плавными переходными линиями. Выступы и часть переходной поверхности являются формующими поверхностями пуансона.

Кроме того, выступ - это н калибрующий

участок. Ширина его S выбирается в зависимости от диаметра формуемого изделия и колеблется от 2 до 8 мм.

Калибрующий участок - это поясок или лента поверхности пуа-исона, который начинается от его периферии, проходит по всей его профильной поверхности и заканчивается затылованной noBepxHOiCTbio.

Пуансон работает следующим образом. При ходе вниз для формования он соприкасается с вращающейся заготовкой, которая предварительно запрессована в форму (на чертеже не показаны). Под действием усилий от опускающего пуансона пластичная масса разводится и заполняет его углубления. Но так как профильный диск 1 пуансона вращается, то формуемые элементы изделия движутся между лабиринтами затыловок: впадинами 4 и выступами 5.

На переходной поверхности, соединяющий впадины 4 и выступы 5, масса как по наклонной плоскости, поднимается благодаря тому, что эта плоскость наклонена на угол 35° от вертикали в сторону вращения заготовки.

Слои массы, соприкасающиеся с затылованной поверхностью пуансона, движущиеся вверх, условно обозначены знаком плюс, взятым в кружок, а перемещающиеся по направлению вращения заготовки - стрелками.

При движении массы в лабиринтах затылования и по затылованным поверхностям обеспечиваются требуемые условия перемещения массы и происходит ее дополнительный промин (проработка в процессе формования с целью уничтожения ее структурных дефектов), уплотнение в допустимых пределах без нарушения связей между частицами, без скручивапия и сдвига слоев массы и т. д.

Предмет изобретения

1.Пуансон для формования керамических изделий, например высоковольтных изоляторов, содержащий снабженный хвостовиком формующий диск с профильной рабочей поверхностью, отличающийся тем, что, с целью повышения качества, рабочая поверхность пуансона выполнена с затыловкой, все одноименные точки которой лежат в одной плоскости, наклоненной в сторону вращения заготовки формуемого изделия.

2.Пуансои по п. 1, от л и ч а ю щи йс я тем, что угол наклона плоскости одноименных точек затыловки составляет 25-45° от вертикали.

Y jz.

Vv

УЭ 57I

7 7 -7-S I

/ V--ТЛ / Jj . / v/ ly

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ВЫСОКОВОЛЬТНОГО КЕРАМИЧЕСКОГО ИЗОЛЯТОРА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318657C1 |

| Штамп для надрезки и отгибки надрезанных участков листового материала | 1980 |

|

SU937084A2 |

| Установка для формования керамических изделий | 1979 |

|

SU1006236A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ полых ФАРФОРОВЫХ | 1973 |

|

SU404623A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙ ИЗОЛЯТОРА | 1997 |

|

RU2132770C1 |

| Способ формования древесных материалов и устройство для его осуществления | 1990 |

|

SU1722834A1 |

| ФОРМОВАНИЯ ИЗОЛЯТОРОВ с ВНУТРЕННЕЙ НАРЕЗКОЙ | 1972 |

|

SU323275A1 |

| Устройство для формования изоляторов с внутренней резьбой | 1977 |

|

SU733987A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ИЗ ВОДНЫХ ШЛИКЕРОВ | 2005 |

|

RU2297322C1 |

| Устройство для формования поперечных параллельных гофр на периодически перемещаемом ленточном материале | 1988 |

|

SU1685257A3 |

Напфабление 8paiLie.v.ja ja,omodKu

Г

Авторы

Даты

1975-05-30—Публикация

1973-01-10—Подача