1

Изобретение отпоеится к области рудонодготовки и может быть применено на предприятиях гормообогатительнон и металлургической промышленности.

Известны снособы автоматической разгрузки сыпучего материала из многосекциоиного бункера в режиме усреднения, заключающиеся в том, что усредняют за счет одновременного выпуска сыпучего материала из большого числа секций на обш,ий траиснортер.

Эти способы не всегда приемлемы, так как обеспечить надежную работу большого количества питателей затруднительно из-за незначительной загрузки каждого из них, особенно для плохосыпучих материалов.

Цель изобретения - обеспечение более эффективного усред 1ения и предупреждение слеживаемости сыпучего материала.

Сущность нредлагаемого способа заключается в том, что выпуск сыпучего материала из отдельных секций бункера осуществляют при последовательном, периодическом подключении питателей отдельных секций бункера или групп, которые могут состоять из 2-4 ннтателей с частотой переключений, обеспечилающей фильтрацию периодической составляющей колебаний качественного состава сыпучего материала в последующих после бункера емкостях технологической цепи, например

в мельницах, а моменты включения отдельных питателей или их групп совпадают с моментом прекращения прохождения над ними потока сыпучего материала после отключения ранее включенных питателей (т. е. учитываются времена транспортного запаздывания с целью нолучения на транспорте непрерывного потока сынучего материала).

Фильтрующие свойства технологической цепи измельчения определяются ее частотными характеристиками по соответствующим каналам управления, а длительностью цикла подключения питателей.

Мел-еду частотными характериетиками технологической цепи нзмельчення по каналам унравления, относящимся к качественному еоставу, и необходимой длительностью цикла подключепия всех питателей, участвующих в цикле, установлено следующее соотношенне:

,MV

Л ,-,

Л L V Т-ц/.

где W|(/co), - амнлитудно-частотная характеристика технологической цени измельчения по каналу управления «содержание t-ro компопента качественного состава потока сыпучего материала на входе технологической цепи измельчения - содержание г-го компонента качественного состава измельченного материала на выходе технологической цепи из/ 2-к

мельчения i w - ; V т }

/ц - длительность одного цикла подключения всех питателей;

Кг - коэффициент, учитывающий требуемую степень уменьшения амплитуды первой гармоники колебаний i-ro компонента качественного состава измельченного материала (0

).

Amin - минимально допустимая по технологическим условиям величина Т.

Поскольку в течение одного цикла происходит интенсивное вытекание сыпучего материала из всех секций бункера (вследствие одновременной работы небольшого количества питателей), предлагаемый способ способствует предупреждению слеживаемости сыпучего материала в бункере.

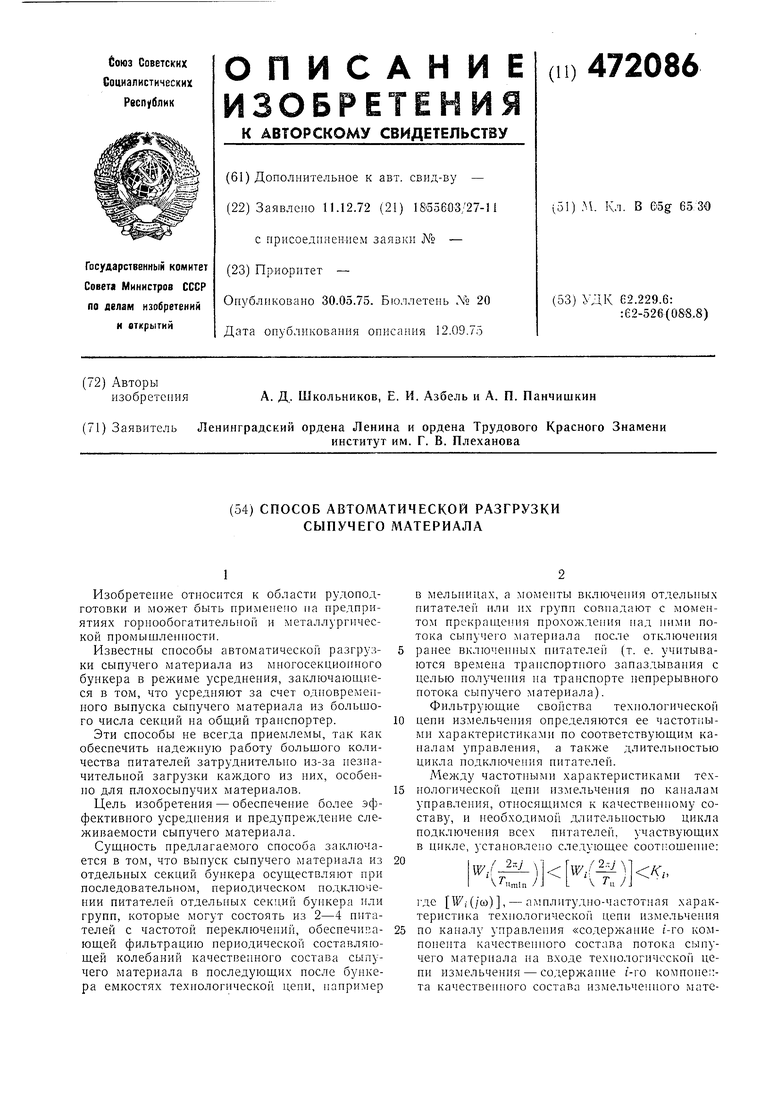

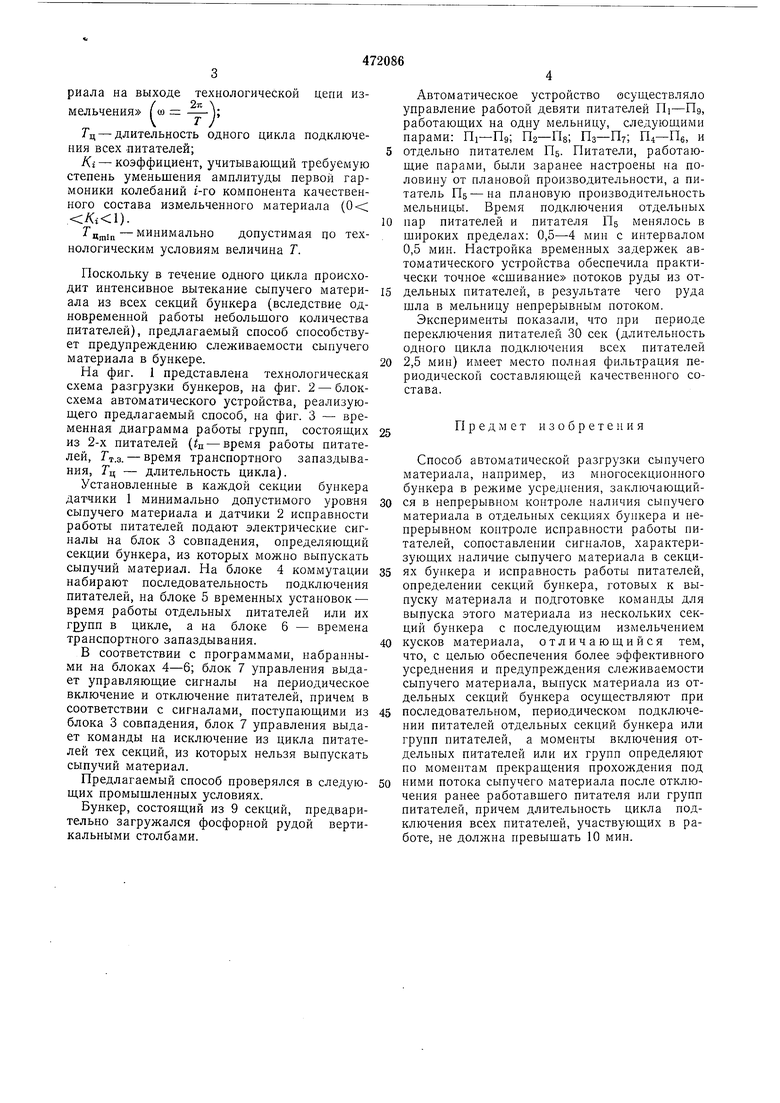

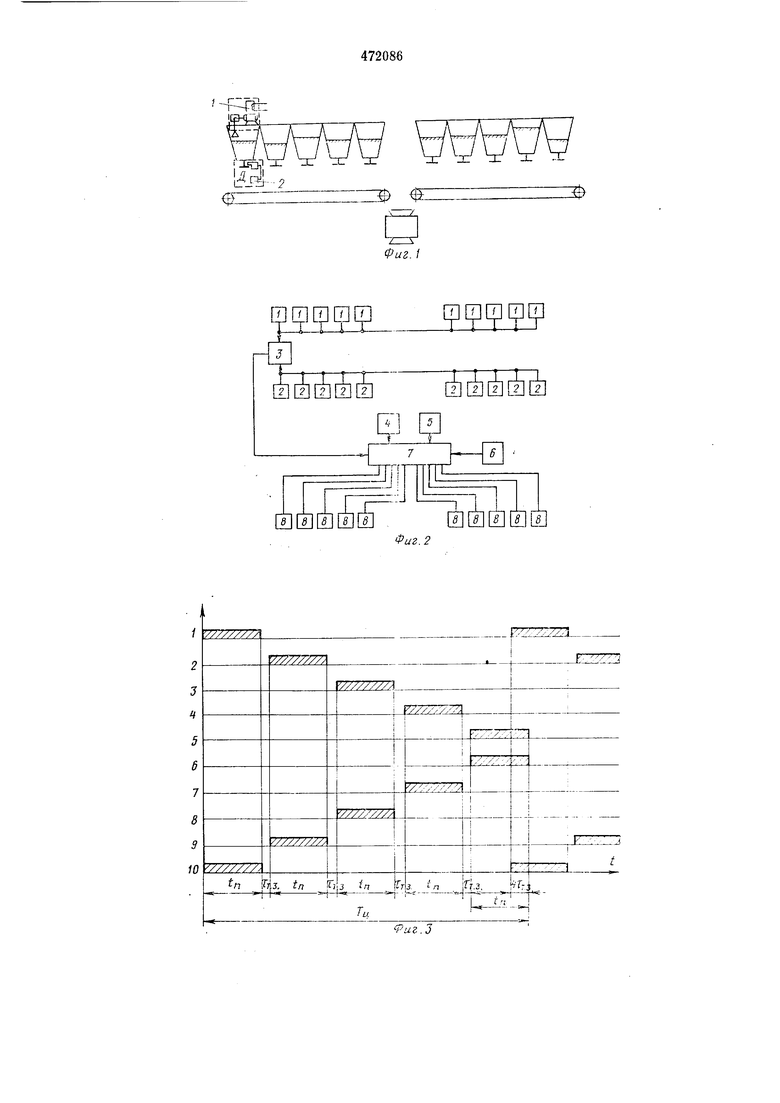

На фиг. 1 представлена технологическая схема разгрузки бункеров, на фиг. 2 - блоксхема автоматического устройства, реализуюш,его предлагаемый способ, на фиг. 3 - временная диаграмма работы групп, состоящих из 2-х питателей (ta - время работы питателей, Гт.з. - время транспортного запаздывания, Гц - длительность цикла).

Установленные в каждой секции бункера датчики 1 минимально допустимого уровня сыпучего материала и датчики 2 исправности работы питателей подают электрические сигналы на блок 3 совпадения, определяющий секции бункера, из которых можно выпускать сыпучий материал. На блоке 4 коммутации набирают последовательность подключения питателей, на блоке 5 временных установок - время работы отдельных питателей или их rgynn в цикле, а на блоке 6 - времена транспортного запаздывания.

В соответствии с программами, набранными на блоках 4-6; блок 7 управления выдает управляющие сигналы на периодическое включение и отключение питателей, причем в соответствии с сигналами, поступающими из блока 3 совпадения, блок 7 управления выдает команды на исключение из цикла питателей тех секций, из которых нельзя выпускать сыпучий материал.

Предлагаемый способ проверялся в следующих промыщленных условиях.

Бункер, состоящий из 9 секций, предварительно загружался фосфорной рудой вертикальными столбами.

Автоматическое устройство осуществляло управление работой девяти питателей HI-Пд, работающих на одну мельницу, следующими парами: П2-Пв; Пз-Пг; П4-Пе, и отдельно питателем Пб. Питатели, работающие парами, были заранее настроены на половину от плановой производительности, а питатель ПБ-на плановую производительность мельницы. Время подключения отдельных

пар питателей и питателя ПБ менялось в широких пределах: 0,5-4 мин с интервалом 0,5 мин. Настройка временных задержек автоматического устройства обеспечила практически точное «сщивание потоков руды из отдельных питателей, в результате чего руда шла в мельницу непрерывным потоком.

Эксперименты показали, что при периоде переключения питателей 30 сек (длительность одного цикла подключения всех питателей

2,5 мин) имеет место полная фильтрация периодической составляющей качественного состава.

Предмет изобретения

Способ автоматической разгрузки сыпучего материала, например, из многосекционного бункера в режиме усреднения, заключающийся в непрерывном контроле наличия сыпучего материала в отдельных секциях бункера и непрерывном контроле исправности работы нитателей, сопоставлении сигналов, характеризующих наличие сыпучего материала в секциях бункера и исправность работы питателей, определении секций бункера, готовых к выпуску материала и подготовке команды для выпуска этого материала из нескольких секций бункера с последующим измельчением

кусков материала, отличающийся тем, что, с целью обеспечения более эффективного усреднения и предупреждения слеживаемости сыпучего материала, выпуск материала из отдельных секций бункера осуществляют при

последовательном, периодическом подключении питателей отдельных секций бункера или групп питателей, а моменты включения отдельных питателей или их групп определяют по моментам прекращения прохождения под

ними потока сыпучего материала после отключения ранее работавшего питателя или групп питателей, причем длительность цикла подключения всех питателей, участвующих в работе, не должна превыщать 10 мин.

,

,

t.

:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разгрузки сыпучего материала из многосекционного бункера в режиме усреднения с последующим измельчением | 1987 |

|

SU1525101A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАЗГРУЗКОЙ БУНКЕРОВ | 1991 |

|

RU2040491C1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ РУДЫ В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2621938C2 |

| Устройство для усреднения качества твердых сыпучих материалов | 1990 |

|

SU1731948A1 |

| Устройство для хранения стекольной шихты | 1983 |

|

SU1114595A1 |

| Способ автоматического управления отделением измельчения | 1984 |

|

SU1200979A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ автоматического управления отделением измельчения | 1986 |

|

SU1344415A1 |

Авторы

Даты

1975-05-30—Публикация

1972-12-11—Подача