1

Изобретение относится к электрошпаковой или эпектродуговой сварке с принудительным формированием кольцевых швов.

Известна установка для электрошлаковой сварки, содержащая тележку со сварочной головкой и цепной привод перемещения тележки вдоль свариваемого стыка.

Целью изобретения является разработка установки преимущественно для электрошлаковой или электродуговой сварки кольцевых стыков, позволяющей осуществить непрерывный сварочный процесс крупногабаритных листовых изделий цилиндрической, конической или шаровой формы с применением нетрудоемких в изготовлении и простых по ycT ройству вращателей для поворота изделий непосредственно на монтажной площадке.

Это достигается тем, что в предлагаемой установке сварочная головка снабжена самостоятельным приводом, рама тележки выполнена в виде полой балки, профиль которой образует направляющую для перемещения сварочной головки относительно тележки, при этом одна полка рамы снабжена зубчатой рейкой, кинематически связанной с

приводом головки, а другая снабжена шарнирными узлами, кинематически связанными с осями, на которых шарнирно установлены с возможностью фиксации колеса тележки.

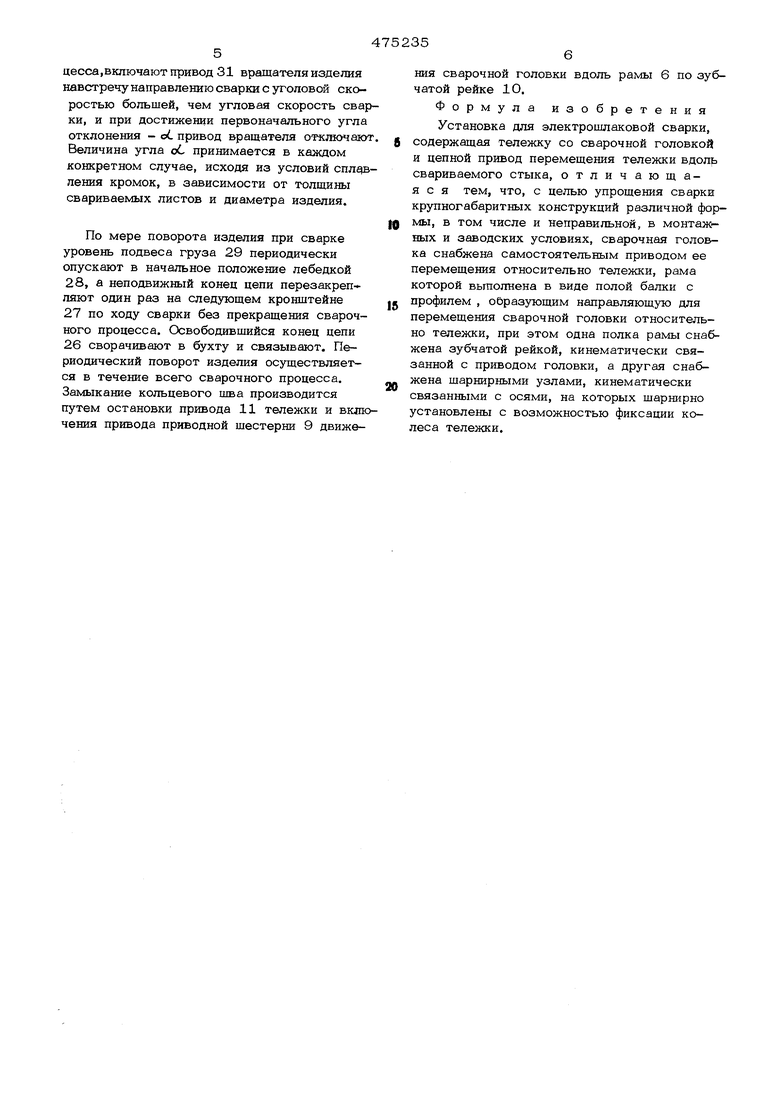

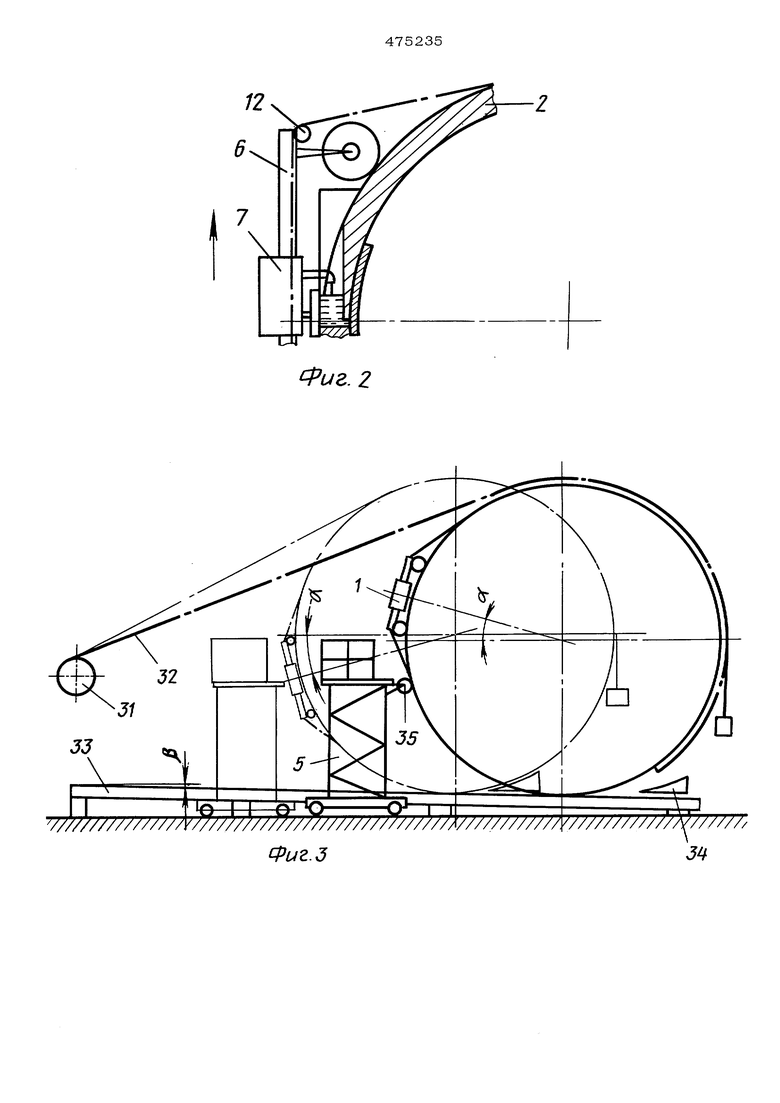

На фиг. 1 показана предлагаемая установка с вращателем изделия в виде роликоonopj на фиг. 2 - момент замыкания кольцевого шва; на фиг. 3 - установка с вращением изделия путем накатывания; на фиг. 4 то же, с поворотом изделия вокруг шарнира; на фиг. 5 - тележка со сварочной головкой, общий вид; на фиг. б - то же, вид сбоку; на фиг. 7 - разрез по А-А на фиг. 5.

Установка включает в себя тележку 1 (фиг. 1), установленную на изделии 2, цепной привод 3 тележки, простейший врашатель 4 для периодического поворота изделия в процессе сварки и рабочую площадку 5 оператора.

Тележка (фиг. 1-3) состоит из рамы 6, выполненной в виде полой балки, профиль которой образует направляющую для перемещения сварочной головки 7.

Сварочная головка для электрошлаковой сварки опорными роликами 8 охватывает одну из полок рамы для перемещения приводной шестерни 9 сварочной головки по зубчатой рейке 10, закрепленной на раме.

На одном конце рамы тележки укреплен ручной или электрический привод 11с приводной звездочкой 12, на другом конце отводная звездочка 13 цепи. На полке рамы со стороны изделия в скользящих направляющих 14 установлены два шарнирных узла 15, фиксируемых в необходимом положении стопорными винтами 16. В отверстия ребер шарнирных узлов 15 вставлены балансирные оси 17, в отверстия которых вставлены поперечные оси 18 с установленными на них колесами 19. Балансирные оси 17 могут поворачиваться в отверстиях шарнирных узлов 15 и фиксироваться от поворота в нужном положении гайками 20 за счет сил трения между торцами осей 17 и ребрами шарнирных узлов 15. Оси 18 могут поворачиваться и смешаться вдоль своей геометрической оси в отверстиях осей 17 и фиксироваться в нужном положении стопорными винтами 21 за счет сил трения. Колеса 19 навешены на оси 18 при помо-i щи полуосей 22, имеющих возможность поворачиваться относительно осей 18 на пальцах 23 и фиксироваться от поворота стопорными болтами 24 за счет прижатия секторов полуосей к осям 18. Такая подвеска колес к раме тележки обеспечивает фиксацию нужного положения колес относительно рамы 6 при сварке стыка в месте сопряжения, например, цилиндра и конуса. Колеса 19 имеют проточки с надетыми на них сплошными резиновыми шинами, которые могут быть сняты, а проточки колес могут быть использованы для направления тележки вдоль свариваемого стыка, если их установить, например, на пруток 25, прикрепленный к изделию на прихватках параллельно оси стыка.

Цепной привод 3 тележки (фиг. 1),предназначенный для удержания и перемещения тележки вдоль стыка во время сварки, включает в себя ролико-втулочную цепь 26, проходящую через внутреннюю полость рамы 6 и огибающую приводную и отводную звездочки 12 и 13, один конец которой закреплен на кронштейне 27, приваренном к изделию, а другой - на лебедке 28 с натяжным грузом 29.

В зависимости от местных условий монтажной площадки, размером и форм свариваемых изделий для периодического поворота последних используется либо роликовый вращатель {фиг. 1) с приводными роликами 30, либо с неприводными упрощенными ролкоопорами и приводом 31. В качестве привода может применяться кран или лебедка. Канат 32, огибающий изделие, закреплен

на нем. При сварке изделий с неуравновешенными массами относительно оси изделия устанавливается второй привод с противоположной стороны изделия и его канат оборачивается вокруг изделия в противоположном направлении.

На фиг. 3 изображен вращатель, в котором изделие установлено на балки или рельсы 33, уложенные на полу цеха. Изделие периодически перекатывается приводом 31 при помощи каната 32, обернутого вокруг изделия и закрепленного на нем. При сварке изделий, имеющих неуравновешенные массы относительно оси изделия, балки наклонены на угол Д достаточный чтобы создаваемый уклоном момент сопротивления был больше момента неуравновешенных масс Для обеспечения безопасности после каждого перекатывания на балку под изделие подкладывают клин 34. В этом случае рабочая площадка оператора установлена на колеса с возможностью передвижения во время накатывания по рельсам при помощи упорного ролика 35, закрепленного на площадке и упирающегося в изделие 2.

На фиг. 4 изображен вращатель для сварки части кольцевого стыка шаровой, цилиндрической или конической незамкнутой формы (лепестка обечайки,купола воздухонагревателя). Изделие установлено с возможностью поворота при помощи лебедки или крана вокруг шарнира 36, прикрепленного к изделию и установленного на фундаменте, причем ось щарнира может не совпадать с осью тела вращения изделия. Для опирания колес тележки в начале и конце сварки к изделию прикреплены выводные пластины 37 а для натяжения цепи - отводная звездочка 38.

Установка работает следующим образом. Свариваемое изделие 2 устанавливается на простейший вращатель (фиг. 1, 3, 4), подбираемый исходя из местных условий монтажной площадки, размеров и формы свариваемого изделия. Тележка со сварочной головкой навешивается в месте разделки стыка на свариваемое изделие при помощи цепи 26. Затем тележка устанавливается на угол - оС (фиг. 1), соответствующий предельно допустимому по условиям сварки углу отклонения от вертикали. Колеса 19 тележки устанавливаются относительно рамы и фиксируются стопорами в необходимом положении, зависящем от размеров и формы свариваемого изделия.

С началом сварочного процесса включается привод 11 тележки, последняя обкатывается колесами по изделию вдоль стыка по направляющей цепи 26. При достижении сварочной тележкой угла наклона к вертикали «Х, , без прекращения сварочного процесса,включают привод 31 вращателя изделия навстречу направлению сварки с утоловой скоростью большей, чем угловая скорость сварки, и при достижении первоначального угла отклонения - ci привод вращателя отключают. Величина угла оС принимается в каждом конкретном случае, исходя из условий спл ления кромок, в зависимости от толщины свариваемых листов и диаметра изделия.

По мере поворота изделия при сварке уровень подвеса груза 29 периодически опускают в начальное положение лебедкой 28, а неподвижный конец цепи перезакреп ляют один раз на следующем кронштейне 27 по ходу сварки без прекращения сварочного процесса. Освободившийся конец цепи 26 сворачивают в бухту и связывают. Периодический поворот изделия осуществляется в течение всего сварочного процесса. Замыкание кольцевого шва производится путем остановки привода 11 тележки и включения привода приводной шестерни 9 движения сварочной головки вдоль рамы 6 по зубчатой рейке 10.

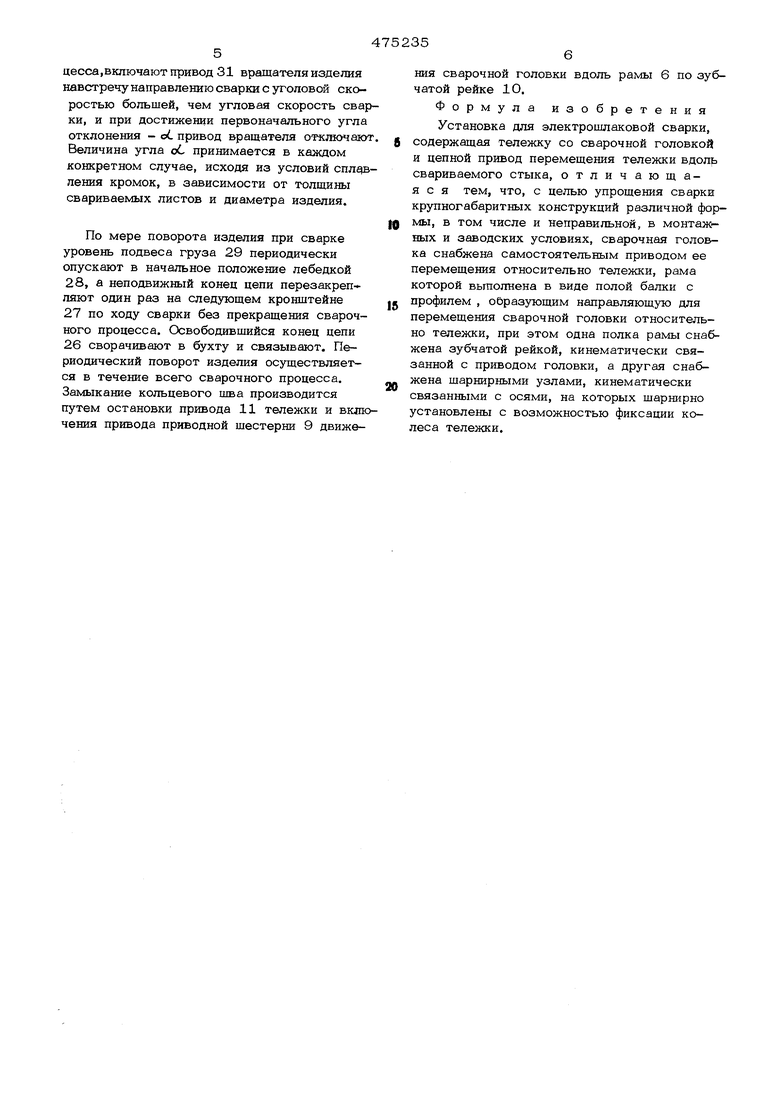

Формула изобретения Установка для электроишаковой сварки, содержащая тележку со сварочной головкой и цепной привод перемещения тележки вдоль свариваемого стыка, отличающаяся тем, что, с целью упрощения сварки крупногабаритных конструкций различной формы, в том числе и неправильной, в монтаж ных и заводских условиях, сварочная головка снабжена самостоятельным приводом ее перемещения относительно тележки, рама которой выполнена в виде полой балки с профилем , образующим направляющую для перемещения сварочной головки относительно тележки, при этом одна полка рамы снабжена зубчатой рейкой, кинематически связанной с приводом головки, а другая снабжена шарнирными узлами, кинематически связанными с осями, на которых шарнирно установлены с возможностью фиксации колеса тележки. CS| .

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки угловых замкнутых швов | 1983 |

|

SU1139600A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| Устройство для сборки и сварки цилиндрических изделий | 1986 |

|

SU1397231A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Установка для сварки листовых изделийдВОяКОВОгНуТОй КРиВизНы | 1978 |

|

SU837688A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

| Установка для сварки внутренних продольных швов обечаек | 1976 |

|

SU610647A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Устройство для двухдуговой сварки | 1975 |

|

SU742088A1 |

V////7/7////////Y7/77//////////////////////////A////////

сриг.З34

Фиг. fPuZ:5 Фиг 6

Л-Л повернуто

Фиг. 7

Авторы

Даты

1976-11-05—Публикация

1972-12-02—Подача